大掺量掺合料混凝土半浸泡于硫酸盐溶液中的耐久性

2020-07-27李北星方晴方鹏

李北星, 方晴, 方鹏

(1.武汉理工大学 硅酸盐建筑材料国家重点实验室,湖北 武汉 430070;2.湖北省电力勘测设计院,湖北 武汉 430040)

当混凝土半埋于硫酸盐盐渍土中时,材料会呈现出非均匀的破坏形式。靠近地表以上的部分腐蚀破坏最严重,而埋入地下的结构保持较好[1-4]。因此,相对于全浸泡试验方法,采用硫酸盐溶液半浸泡方法[5-6],更能有效地模拟硫酸盐盐渍土区半埋情况下混凝土的侵蚀状态,开展耐久性能研究工作。

一般来说,矿物掺合料的火山灰效应和微填充效应,会提高混凝土的结构密实度,而且由于部分取代水泥,减少了混凝土中耐腐蚀性差的组分,从而能显著增强侵蚀环境下材料的耐久性能,特别是在合理的复掺技术下,甚至会产生“超叠效应”[7]。杜健民等[8]的研究表明,20%粉煤灰的掺入明显改善了半浸泡条件下混凝土的耐硫酸盐腐蚀性能;与纯水泥试件相比,粉煤灰试件无论是在浸泡区还是吸附区的强度损失和表面腐蚀程度均减小。Chen等[9]也指出在半浸泡条件下,粉煤灰对水泥砂浆抗硫酸盐侵蚀性能的改善作用高于矿粉。然而STARK[10-11]的长期暴露试验结果却显示,与普通混凝土相比,含矿物掺合料(不管是粉煤灰、矿渣还是硅灰)的混凝土在靠近地表以上的部分遭受了更严重的硫酸盐侵蚀破坏。Liu等[12-15]认为,粉煤灰细化了混凝土的孔隙结构,在灯芯效应作用下,提高了蒸发区孔溶液中的硫酸盐浓度,粉煤灰的活性成分与高浓度硫酸盐接触,会生成更多的膨胀性侵蚀产物,从而加剧了半浸泡混凝土的腐蚀破坏,Najjar等[16]也得出类似结论。李果等[17]研究发现在混凝土半埋状态下,地表上、下部位发生的硫酸盐腐蚀机理不同,而矿物掺合料在各部位发挥的作用也不一样。在地表上部,混凝土主要发生盐结晶的物理腐蚀,腐蚀产物为硫酸盐晶体,其中粉煤灰试件腐蚀最严重,矿粉试件的腐蚀情况与普通试件接近;地表下部以化学腐蚀为主,腐蚀产物为钙矾石和石膏,矿粉试件在其中的腐蚀速率最快。

从以上分析可以看出,矿物掺合料是影响硫酸盐半浸泡条件下混凝土耐久性能的重要因素。国内外学者就此已开展了一系列研究,然而由于试验条件及研究方式不同,对于矿物掺合料在其中发挥的作用还存在争议,硫酸盐半浸泡状态下混凝土的腐蚀机理也不明确[18-20]。因此本文设计了3种大掺量矿物掺合料混凝土,研究了在硫酸盐溶液半浸泡条件下混凝土不同部位的性能劣化规律,并结合微观测试分析结果,探讨矿物掺合料对半浸泡混凝土腐蚀破坏的作用机理。

1 试验

1.1 试验原材料

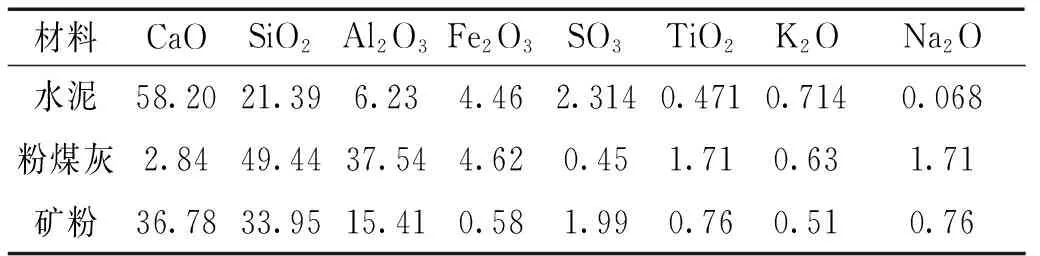

采用华新P·O42.5普通硅酸盐水泥,阳逻F类II级粉煤灰(FA),亚东S95级矿粉(KF),化学成分见表1。细集料为洞庭湖河砂,表观密度2.631 g/cm3,堆积密度1 623 kg/m3,细度模数2.87,含泥量1.0%,属于II区级配中砂。粗集料为凡泰碎石厂5~25 mm级配碎石,采用三级配,掺配比例为4.75~9.5 mm∶9.5~19.5 mm∶19.5~26.5 mm=2∶6∶2,表观密度2.786 g/cm3,堆积密度1 658 kg/m3,含泥量0.2%,压碎指标16%。减水剂为江苏博特生产的PCA-1聚羧酸高性能减水剂,含气量为2.5%。化学试剂为分析纯硫酸钠。

表1 胶凝材料的化学成分Table 1 Chemical composition of binder %

1.2 混凝土配合比

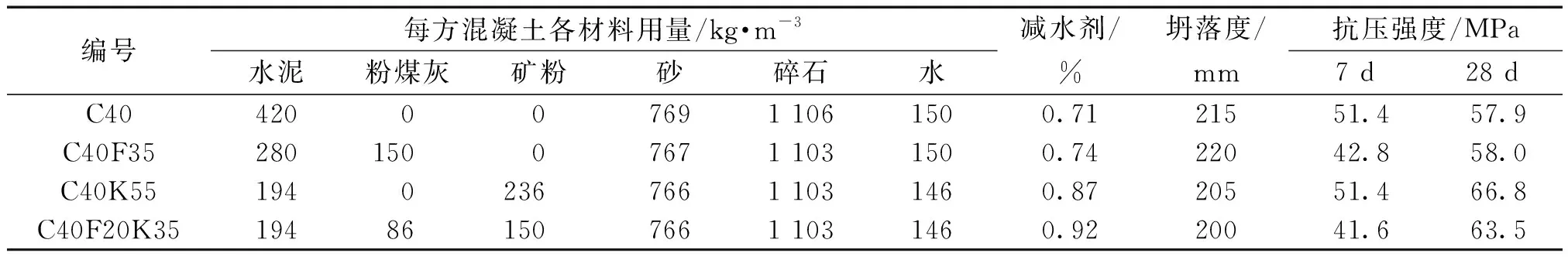

本试验设计了4种C40强度等级的混凝土,其中C40为纯水泥混凝土,C40F35为单掺35%粉煤灰的混凝土,C40K55是单掺55%矿粉的混凝土,C40F20K35是复掺20%粉煤灰+35%矿粉的混凝土,混凝土配合比及100 mm×100 mm×100 mm试件标准养护强度见表2。

表2 混凝土配合比Table 2 Mix proportion of concrete

1.3 试验方法

按表2混凝土配比分别成型100 mm×100 mm×100 mm立方体试件、100 mm×100 mm×400 mm棱柱体试件,24 h脱模后,放入标准养护室中养护至28 d。试验开始后,将棱柱体试件和一半的立方体试件(另一半立方体试件半浸泡于清水中,作为对比试件)分别半浸泡(液面到达试件一半高度)于10%Na2SO4溶液中,干湿循环制度如下:在自然环境条件下,先将试件半浸泡于溶液中,浸泡时间为72 h,然后自然晾干2 h,再置于60 ℃的烘箱中烘干22 h,之后在空气中冷却12 h,进行试验检测12 h,随后开始下一个循环,每个循环5 d。每30 d(6次循环)更换一次Na2SO4溶液。

试验过程中,每60 d(12次循环)取出半浸泡于Na2SO4溶液中的侵蚀试件和半浸泡于清水中的立方体对比试件,测试混凝土棱柱体试件的质量和横向基频、立方体试件的抗压强度。计算半浸泡于Na2SO4溶液中侵蚀试件与半浸泡于清水中的对比试件的同龄期抗压强度之比,作为混凝土抗压强度耐蚀系数,当抗压强度耐蚀系数下降至75%时,即可认为混凝土试件已达破坏。

试验进行至360 d侵蚀龄期结束,观察棱柱体试件的表面腐蚀情况并切割,以获得液面上、下部分的混凝土试件。切割方法为:首先从试件浸泡时的液面位置处,将试件切割为2部分,再对这2部分进行切割,切割位置为距第一次切割断面100 mm位置处,去掉棱柱体两端部分。这样每个棱柱体试件可切割得到一个液面以上的立方体试件(该部分距浸泡时的液面范围为0~100 mm)和一个完全浸泡在溶液中的立方体试件,试件大小均为100 mm×100 mm×100 mm,并在试件上做标记。每组试件用3个棱柱体切割而成,分别测其立方体抗压强度,试验结果取3个试件测值的平均值。同时为开展微观测试,对试件液面上、下30 mm部分进行取样,并剥落粗集料,采用XRD分析混凝土不同部位的腐蚀产物,利用SEM观察混凝土的微观结构与形貌。

2 结果与分析

2.1 混凝土表面腐蚀情况

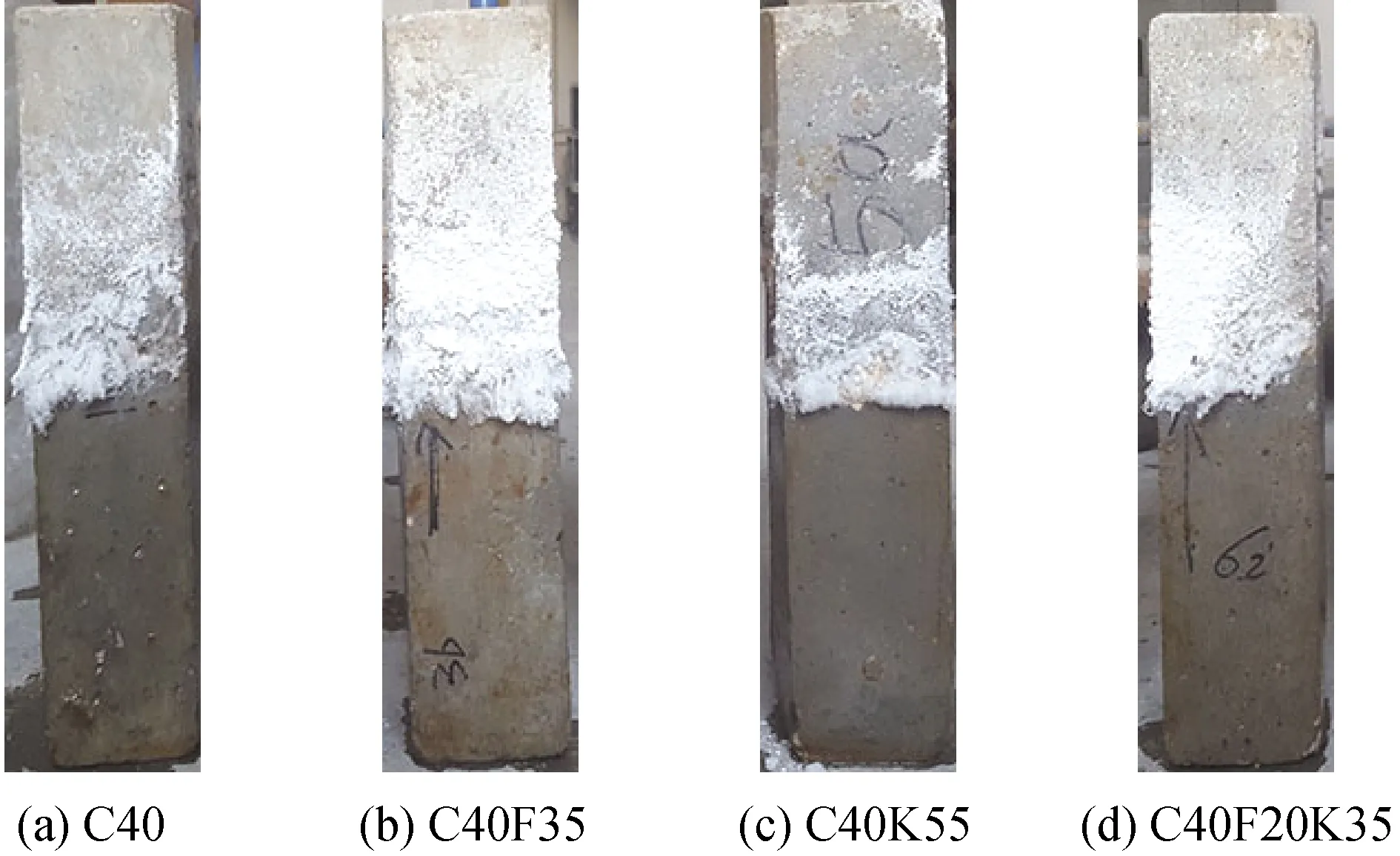

4组混凝土试件半浸泡于10%Na2SO4溶液中,经360 d干湿循环后的表面腐蚀情况如图1所示。图中,试件上半部分对应液面以上区域,下半部分为液面以下区域。由图可以看出,各试件的上部区域比下部区域腐蚀严重。上半部分试件出现大量白色盐结晶,混凝土表面发生脱落,细骨料外露,且分布着大量裂纹;而液面以下部分,试件表面基本无结晶现象,只在棱角处存在少量裂纹和脱落情况。对比4组混凝土试件的表面腐蚀情况,无论是液面以上,还是液面以下部分,2组含矿粉混凝土试件(C40K55和C40F20K35)的腐蚀程度最轻,液面以上区域试件的盐结晶较少,下半部分结构保持完好;而粉煤灰试件(C40F35)的腐蚀情况最严重,液面以上部分试件的盐结晶量最多,下半部分的裂纹和剥落现象最明显。

图1 混凝土表面腐蚀情况Fig.1 Corrosion on the concrete surface

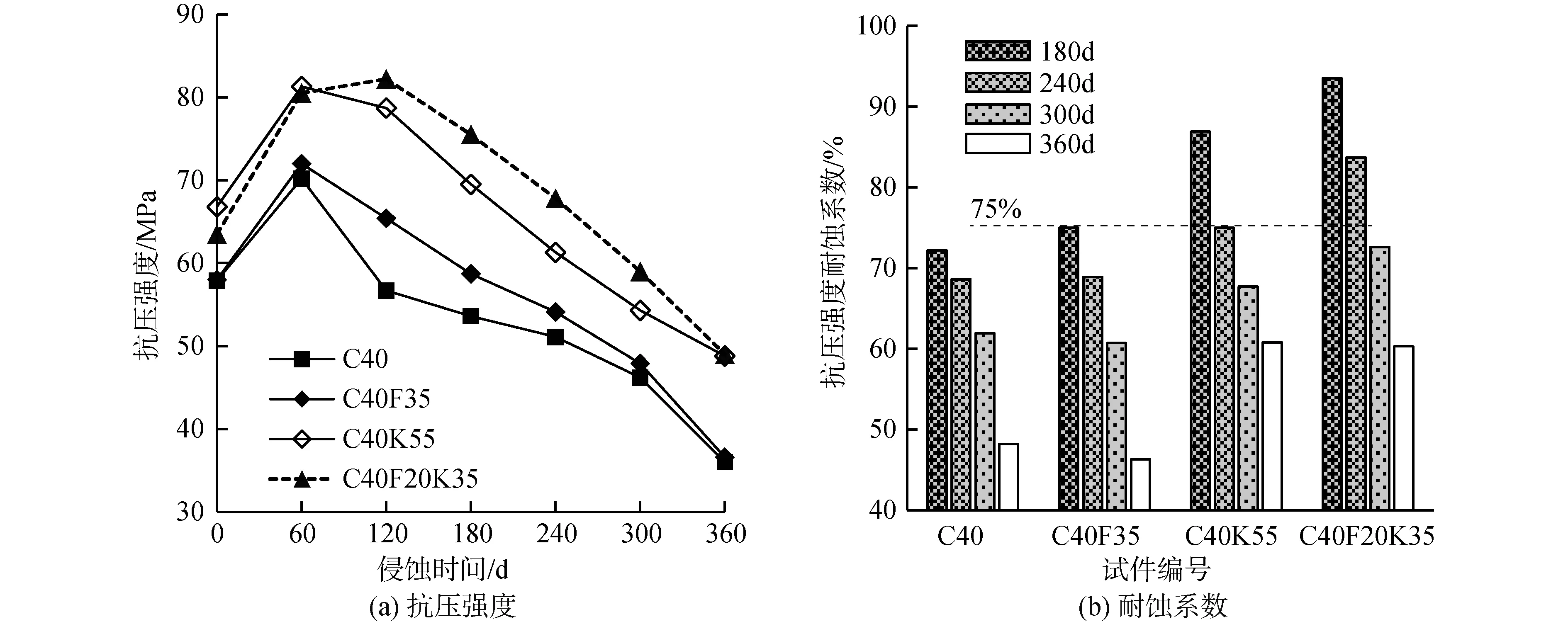

2.2 混凝土抗压强度与抗压强度耐蚀系数

混凝土立方体试件半浸泡于Na2SO4溶液中,抗压强度随时间的变化情况如图2(a)所示。由图可以看出,各配比试件在腐蚀初期的强度均有一定程度的增长,这可能是因为在腐蚀初期,仅有少量硫酸根离子扩散进入混凝土内部与水泥水化产物反应,产生的侵蚀产物有限,填充在混凝土内部孔隙中,增加了材料密实度,同时胶凝材料继续水化,也促进了混凝土强度的增长。而后随着腐蚀的继续进行,生成的侵蚀产物越来越多,导致试件破坏,强度大幅下降,其中C40、C40F35下降幅度最大,掺有矿粉的2组混凝土(C40K55和C40F20K35)抗压强度降低幅度较小。

图2 混凝土抗压强度与抗压强度耐蚀系数Fig.2 Compressive strength and corrosion resistant coefficient of compressive strength of concrete

图2(b)所示为180~360 d各组混凝土的抗压强度耐蚀系数。其中C40和C40F35在各龄期的耐蚀系数均较低,C40F35在180 d的耐蚀系数略高于C40普通混凝土,240 d之后,略低于普通混凝土;掺有矿粉的2组试件(C40K55和C40F20K35)耐蚀系数较高,尤其是C40F20K35的耐蚀系数基本在各龄期均为最高。以耐蚀系数低于75%作为试件破坏的标准,则C40混凝土在180 d之前破坏,C40F35在180 d破坏,C40K55、C40F20K35在240~300 d之间破坏。

从以上试验结果可以看出,35%粉煤灰的掺入对提高硫酸盐半浸泡条件下混凝土的耐腐蚀性能作用不大;而55%矿粉的掺入则明显改善了混凝土的耐腐蚀性能,特别是当35%矿粉与20%粉煤灰复掺时,产生的“超叠效应”使得混凝土的耐久性能最好。

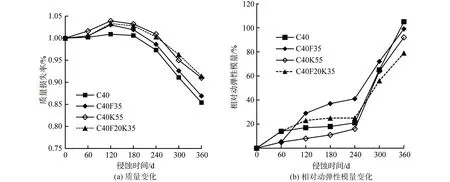

2.3 混凝土质量损失率、相对动弹性模量

4组混凝土棱柱体试件半浸泡于硫酸钠溶液中的质量、相对动弹性模量变化曲线见图3。图3(a)中,各试件的质量损失率随时间而增加,特别是在240 d后,试件质量损失明显加快,说明此时试件因腐蚀剥落较多。到试验结束时,C40、C40F35、C40K55、C40F20K35的质量损失率分别为1.05%、0.99%、0.92%、0.79%。由此可见,当粉煤灰与矿粉复掺时,半浸泡混凝土的抗硫酸盐剥蚀能力较强。图3(b)中,各试件的相对动弹性模量均呈现出先增大后降低的趋势,这与图2(a)中混凝土抗压强度的演变规律一致。360 d试验结束时,C40、C40F35的相对动弹性模量分别为85.4%、86.9%,而C40K55、C40F20K35相对动弹性模量分别为91.0%、91.4%,表明后2种混凝土试件受腐蚀的程度较小。这再一次证明,35%粉煤灰的掺入对提高硫酸盐半浸泡条件下混凝土的耐腐蚀性能作用不大,而矿粉的掺入则明显改善了混凝土的耐腐蚀性能。

图3 混凝土质量损失率与相对动弹性模量Fig.3 Mass loss rate and relative dynamic elastic modulus of concrete

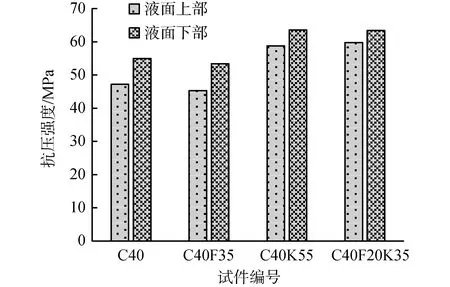

2.4 混凝土试件液面上、下部分抗压强度比较

浸泡在硫酸钠溶液中的棱柱体,有一半处于液面以上,而另一半完全浸泡在腐蚀溶液中。因此,可以将试件液面以上部分、液面以下部分从棱柱体中切割分离出来,进而对试件不同部位进行抗压强度测试,以比较试件不同部位的腐蚀程度。图4为经360 d半浸泡循环侵蚀后,4种混凝土试件在液面上、下部分的抗压强度测试结果,可以看出,各组混凝土液面以上部分试件的抗压强度均低于液面以下部分;无论是液面以上,还是液面以下部分,2组含矿粉混凝土试件(C40K55和C40F20K35)的抗压强度最高,粉煤灰试件(C40F35)的抗压强度最低。由此可见,在硫酸钠溶液半浸泡条件下,混凝土试件在液面以上部分的腐蚀程度比液面以下严重;矿粉的掺入明显提高了混凝土的耐腐蚀性能,而35%粉煤灰的掺入对混凝土的耐久性能作用不大。这也与混凝土表面腐蚀情况的观测结论一致。

图4 混凝土试件液面上、下部位的抗压强度Fig.4 Compressive strength of concrete specimens above & below solution level

2.5 混凝土试件液面上、下部位的腐蚀产物和微观结构

从前述宏观试验结果可以看出,在硫酸盐溶液半浸泡条件下,液面上、下部分的混凝土试件呈现出不同的腐蚀形态和劣化程度,而各种矿物掺合料的掺入对混凝土物理力学性能演变规律的影响也不同。因此,为研究半浸泡混凝土各部位的侵蚀破坏机理以及矿物掺合料在其中所发挥的作用,本文采用X射线衍射(XRD)和扫描电镜(SEM),来分析经硫酸盐溶液360 d循环侵蚀后,各组试件在液面上、下部分的腐蚀产物和微观结构。

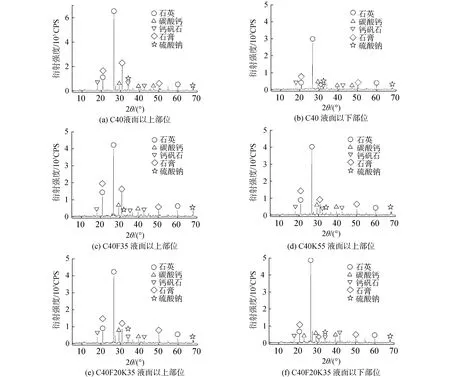

2.5.1 XRD分析

图5为各组混凝土经10%Na2SO4溶液腐蚀360 d后的XRD衍射图。其中图5(a)、(b)、(e)、(f)分别为C40和C40F20K35在液面上、下部分的衍射图。液面以上部分的分析结果显示,样品的主要成分有石英、碳酸钙、钙矾石、石膏及无水芒硝,石英来自于混凝土中的河砂,碳酸钙为试件制样中由Ca(OH)2碳化产生或小颗粒碎石混入的,则主要腐蚀产物就是钙矾石、石膏和无水芒硝。无水芒硝是Na2SO4在混凝土中结晶析出产生的,并未发现芒硝的存在,可能是芒硝在样品制备、测试过程中脱水造成的,有研究表明芒硝在20 ℃、相对湿度小于71%的条件下就极易脱水[21]。由此可以推测,液面以上混凝土的侵蚀破坏原因在于,硫酸盐溶液与水泥水化产物发生化学反应,形成了具有膨胀破坏作用的钙矾石、石膏,而硫酸盐溶液通过毛细渗透作用,进入试件上部,发生了物理结晶。

图5 混凝土半浸泡于硫酸盐溶液侵蚀后的XRD图Fig.5 XRD pattern of concrete after suffering sulfate attack exposed to half immersion in sodium sulfate solution

在液面以下部分样品的分析结果里,主要成分有石英、碳酸钙、钙矾石、石膏及硫酸钠,石英和碳酸钙是混凝土固有成分,而在溶液全浸泡中,硫酸钠很难失水结晶对混凝土产生腐蚀作用,那么钙矾石和石膏就为主要腐蚀物质。因此认为液面以下混凝土的侵蚀原因可能在于发生了化学腐蚀,硫酸盐溶液与水泥水化产物反应,生成了膨胀性的钙矾石、石膏,从而导致混凝土的腐蚀破坏。另外,对比液面上、下部分的XRD衍射峰强度可以看出,钙矾石、石膏在液面上部的含量高于液面下部,再加上硫酸盐在液面上部的物理结晶腐蚀作用,使得上部混凝土试件的性能劣化情况比下部更严重,关于这一点,也可以从前面混凝土表面腐蚀情况和抗压强度的对比看出。同时,在液面上部衍射图中,石膏的衍射峰强于钙矾石,这表明在试件液面以上部分,石膏型腐蚀在化学腐蚀中占主要地位,钙矾石型腐蚀次之。而在液面下部衍射图中,石膏的衍射峰强度与钙矾石接近,说明在试件液面下部,石膏型腐蚀程度与钙矾石型腐蚀差别不大。

由于上部混凝土试件的腐蚀劣化情况比下部更严重,因此对比测试了4组混凝土在液面以上部分的XRD衍射图(图5 (a)、(c)、(d)、(e)),以分析矿物掺合料对上部混凝土腐蚀机理的影响。对比各图的侵蚀产物衍射峰强度可以看出,C40、C40F35的石膏含量明显高于C40K55和C40F20K35,而其他侵蚀产物的含量则与另外2组试件差别不大,这说明硫酸盐溶液半浸泡条件下,普通混凝土和粉煤灰混凝土在液面以上部分发生的化学腐蚀中,石膏腐蚀占主导作用,而矿粉的掺入,通过削弱混凝土的石膏腐蚀程度,提高了其耐久性能。这也可以从前述宏观性能测试结果中看出,含矿粉混凝土(C40K55和C40F20K35)的各物理力学性能劣化情况明显低于普通混凝土和粉煤灰混凝土(C40、C40F35)。

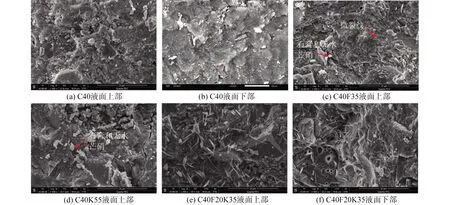

2.5.2 SEM分析

图6为4组混凝土半浸泡于10%Na2SO4溶液中360 d后的SEM图。其中图6(a)、(b)分别为普通C40试样在液面上、下部位SEM图,从图6(a)可以看到普通混凝土内表面溃散,凝胶体破坏严重,并整体脱落下来,分布在内表面间隙中,混凝土的胶结性能下降。而图6(b)显示,液面下部区域的C-S-H凝胶保持完整,没有溃散,与上部相比,下部腐蚀程度较小。

图6 混凝土半浸泡于硫酸盐溶液侵蚀后的SEM图Fig.6 SEM of concrete after suffering sulfate attack exposed to half immersed in sodium sulfate solution

图6(c)为C40F35混凝土试样在腐蚀溶液液面以上的微观形貌图,可以看到,混凝土内表面存在白色颗粒状物质,结合XRD分析结果,推测为形成的石膏和无水芒硝腐蚀产物。同时整个微区结构较为疏松,存在微裂纹,说明混凝土遭受的硫酸盐腐蚀程度严重。

图6(d)为C40K55混凝土试样腐蚀后在液面以上的微观结构图,根据XRD结果可得出,混凝土内表面分布有大量白色颗粒状物质主要为硫酸钠和无水芒硝结晶体。另外与图6(a)、(c)相比,矿粉混凝土试件的微结构密实度明显高于普通试件和粉煤灰混凝土试件,这可能是因为矿粉的“二次水化”作用和微填充效应,使混凝土内部紧密胶结,加上石膏型腐蚀作用的削弱,缓解了混凝土的硫酸盐侵蚀。

图6(e)、(f)为C40F20K35在液面上、下部分的SEM图。可以看到微观结构中存在许多针棒状钙矾石晶体,少见白色颗粒状物质。混凝土内部仍保持良好的致密结构,除了少数孔隙外,C-S-H凝胶几乎没有被破坏。这说明粉煤灰和矿粉同时掺入混凝土中,使矿物掺合料的火山灰和微填充作用发生了“超叠效应”,从而显著增强了混凝土的抗硫酸盐侵蚀性能。

3 结论

1)在硫酸盐半浸泡条件下,液面上部混凝土的腐蚀程度比液面下部严重。液面上部混凝土的腐蚀机理包括物理腐蚀和化学腐蚀,物理腐蚀产物为硫酸盐晶体;化学腐蚀产物为石膏、钙矾石,其中化学腐蚀中占主导作用的是石膏型腐蚀。液面下部混凝土的腐蚀机理以化学腐蚀为主,腐蚀产物为石膏、钙矾石,石膏型腐蚀与钙矾石型腐蚀的作用程度接近。

2)对于半浸泡混凝土的抗硫酸盐侵蚀耐久性能,大掺量粉煤灰和矿粉所发挥的作用不同。大掺量粉煤灰(掺量35%)对提高混凝土耐久性能的作用不大;而大掺量矿粉(掺量55%)以及矿粉与粉煤灰复掺(粉煤灰20%+矿粉35%),通过削弱石膏型腐蚀作用,发挥矿物掺合料的火山灰作用和微填充效应,显著提高了混凝土的抗硫酸盐侵蚀性能。