车辆装备总成预防性维修间隔期研究

2020-07-27赵星贺封会娟杨英杰

赵星贺,周 斌,封会娟,杨英杰

(1. 中国人民解放军95979部队,山东 泰安 271200;2. 陆军军事交通学院,天津 300161)

车辆装备预防性维修是保持和恢复车辆装备良好技术状态的主要手段之一。预防性维修间隔期作为开展预防性维修工作的关键要素,一定程度上决定了预防性维修工作的效益,对车辆装备预防性维修间隔决策方法进行研究具有重要意义。过去对车辆装备预防性维修间隔期的研究大多以车辆装备零部件为研究对象[1-2],或假设车辆装备为一个单部件系统[3-4]。但是对于车辆装备中例如离合器总成、变速器总成、各类操纵机构等由若干个零部件构成的且修理机构具备拆修能力的总成,为了提高精确化修理水平,避免“维修不足”和“过度维修”,修理机构通常采取更换总成中零部件的维修方式。此时,若忽略总成中零部件的故障规律,将总成视作一个整体进行预防性维修间隔期决策显然是不恰当的。但若严格依照以零部件为层级决策的最优预防性维修间隔期开展总成预防性维修工作又会出现车辆装备频繁送修、浪费维修资源、扰乱部队维修管理秩序等问题。因此,应当在充分考虑零部件个性的前提下,在总成整体层面上进行总成预防性维修间隔期决策,提高总成预防性维修工作的维修效益。

1 总成预防性维修间隔期决策方法分析

当前,围绕多部件系统预防性维修间隔期决策的研究可以分为两类。一是机会维修,即在某一零部件故障维修或预防性维修时刻,对系统中其余有条件进行预防性维修的零部件提前实施预防性维修。2018年,徐庆孙在确定零部件最优维修间隔期后,提出在维修机会触发时同时对一组零部件进行预防性更换,建立了多部件系统平均费用率和停机损失动态优化模型,并利用遗传算法确定了零部件最优维修分组[5]。实施机会维修的前提条件是有能够触发维修工作的机会事件,并且具备明确、可度量的机会维修阈值,但对于车辆装备而言,零部件故障通常仅能用“正常工作-功能故障”或“正常工作-潜在故障-功能故障”定性表示,缺少成熟的劣化规律量化体系,较难准确界定机会维修阈值和建立机会阈值优化模型。二是合并维修工作,将不同零部件的预防性维修间隔期统一调整为固定值或者某一预防性维修间隔期基准的倍数。2010年,白永生提出了固定组合策略和优化组合策略,并在上述两种策略下建立了复杂系统定期更换和功能检测周期优化模型,确定了总成中零部件的最优基本维修间隔[6]。车辆装备总成中零部件间通常存在结构、维修经济相关关系,其中,结构相关指维修某一零部件时无须额外拆解或仅拆解个别结构即可对另一零部件进行维修;经济相关指维修不同零部件时均需耗费一部分相同的、可分摊的费用。因此,通过合并总成中零部件预防性维修工作,提高总成预防性维修效益具备理论基础和可行性。本文选择合并维修工作的方法,以总成单位时间维修费用为决策目标,在总成整体层面进行预防性维修间隔期决策。

2 总成预防性维修策略及模型参数设定

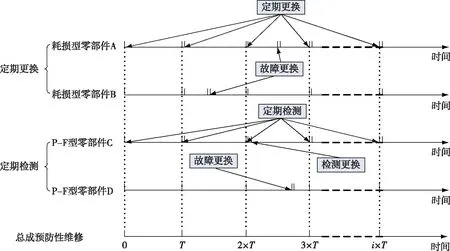

车辆装备总成中零部件多为串联结构,动力或信息依次在各个零部件间传递,若任何一个零部件发生故障就会导致总成故障,并且在总成中耗损型零部件和P-F型零部件可能同时存在。文献[7]指出,对于耗损型零部件,即故障模式主要为疲劳、磨损、老化、腐蚀且故障率随使用时间延长有确定增加规律的零部件,应当采取定期更换策略;对于P-F型零部件,即故障规律服从P-F曲线且潜在故障状态可观测的零部件,应当采取定期检测策略。因此,每逢一个总成预防性维修间隔期T时,对总成中损耗型零部件实施定期更换;对总成中P-F型零部件实施定期检测,若发现潜在故障,立即进行预防性更换,否则,不采取任何措施;期间总成中零部件发生故障,立即进行故障更换,如图1所示。

图1 总成预防性维修策略示意图

假设总成由n个零部件构成,其中nA个零部件为耗损型零部件,归类为集合A,在总成预防性维修时进行定期更换;nB个零部件为P-F型零部件,归类为集合B,在总成预防性维修时进行定期检测,n=nA+nB。所有零部件只有一种故障模式,初始为全新状态,故障概率为零,部队级修理机构能够100%检测到P-F型零部件潜在故障状态。由于总成及总成中零部件维修时间相对预防性维修间隔期较小,为了降低模型运算量和输入参数数量,本文在计算总成单位时间维修费用时,将维修作业各个环节所需时间忽略不计。

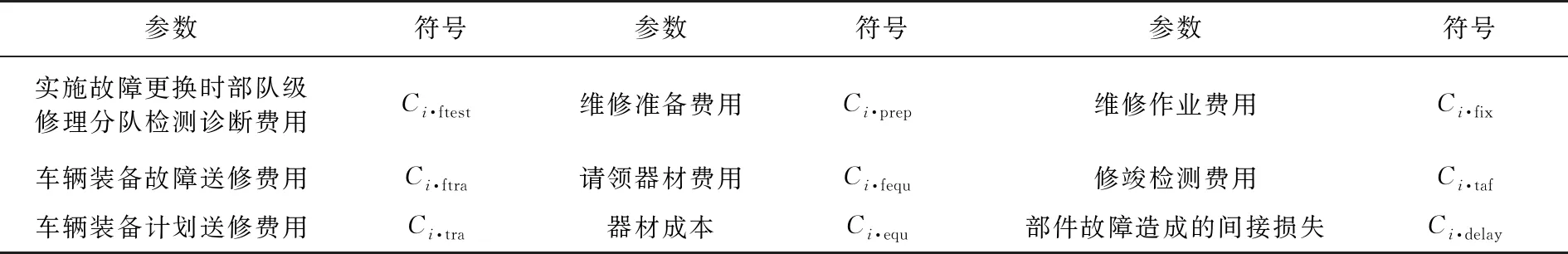

单独对总成中零部件实施故障更换和检测更换的流程如图2所示,设定总成预防性维修间隔期为T,总成中某耗损型零部件i的故障时间概率密度函数为fi(t),累积分布函数为Fi(t),单独对i进行故障更换时相关参数如表1所示。总成中某P-F型关键零部件j的潜在故障时间概率密度函数为gj(t),累积分布函数为Gj(t),故障延迟时间概率密度函数为hj(t),累积分布函数为Hj(t)。单独对j进行定期检测费用为Cj·test,检测更换作业费用为Cj·tfix,对j进行故障更换时相关费用参数设定表1类似,仅需把下角标“i”用“j”代替。

图2 总成中零部件故障更换流程图

表1 模型输入参数设定

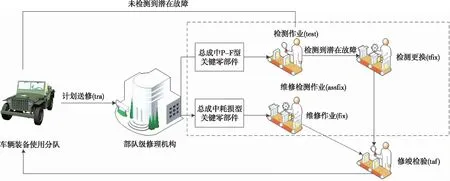

对总成整体实施预防性维修的流程如图3所示,设定车辆装备计划送修费用为Ctra;总成维修检测作业费用为Cassfix,由于总成中关键零部件间结构相关性和维修经济相关性较强,单独对总成中某关键零部件进行定期更换或定期检测时耗费的作业费用可以在总成

图3 车辆装备总成预防性维修流程

预防性维修时在各个关键零部件间共享。因此,本文认为总成维修检测作业费用等于各个关键零部件单独进行预防性维修时耗费的最大的维修作业或检测作业费用;修竣检测费用为Casstaf。

3 单位时间维修费用模型建立

(1)

根据基本更新方程可知[8],以T为定期更换间隔期,对总成中耗损型零部件i实施预防性更换时,零部件i期望故障更换次数ENi·f(t)如式(2)所示。

(2)

式中,ENi·f(t)存在于等式两侧,导致求解时存在较大困难。针对这一问题,文献[9]提出利用Matlab对更换过程进行随机模拟,将一次的模拟结果作为产品期望故障更换次数。为了尽可能使模拟结果逼近理论值,本文对该方法加以改进,将N次模拟结果的平均值作为耗损型零部件期望更换次数。设定在以T为定期更换间隔期对总成中耗损型零部件i进行预防性更换时,零部件i期望故障更换次数ENi·f(T),则由i直接耗费的故障更换费用Ci·f如式(3)所示。

Ci·f(T)=Ni·f(T)×(Ci·ftest+Ci·ftra+Ci·prep+Ci·fequ+Ci·equ+Ci·fix+Ci·taf+Ci·delay)

(3)

(4)

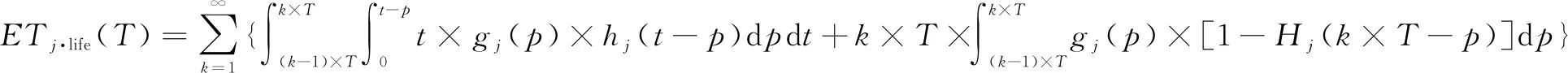

对于P-F型关键零部件j,其期望更换时间ETj·life如式(5)所示[10]。

(5)

由j直接耗费的检测更换期望费用ECj·t和故障更换期望费用ECj·r如式(6)和式(7)所示。

(6)

(7)

(8)

综上,总成单位时间维修费用如式(11)所示。

(9)

4 示例分析

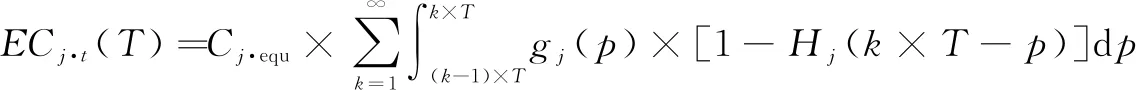

离合器总成是联系发动机和传动系的重要总成部件,驾驶员通过控制离合器的分离和结合,切断和传递发动机动力,保证车辆装备平稳起步和平顺换挡。本文利用选取EQ1118GA离合器总成进行预防性维修间隔期决策,验证模型的有效性。EQ1118GA离合器总成主要由离合器从动盘、离合器压盘、离合器轴承组成。其中,离合器从动盘、离合器压盘以滑动摩擦的形式传递力矩,随使用时间的增长摩擦耗损会不断积累,当压盘接合面不平度和从动盘有效厚度低于使用极限或发生锈蚀、裂纹时,便认为其处于潜在故障状态,属于P-F型零部件,应当在总成预防性维修时进行定期检测。分离轴承在离合器分离时承受较大载荷,随使用时间的增长与拨叉接触发生的摩擦耗损会不断积累,但较难直观判断其劣化程度,属于耗损型零部件,应当在总成预防性维修时进行定期更换。通过查阅陆军车辆维修改革工程研究材料之十二《车辆磨损、性能变化、故障及维修规律数据集》,获得离合器中零部件故障时间分布模型和单独维修时耗费的费用如表2所示。总成整体预防性维修时车辆装备计划送修费用为25元,总成维修检测作业费用为360元,总成修竣检测费用为60元。

表2 离合器总成中零部件故障时间分布模型

离合器从动盘、离合器压盘、分离轴承分别被映射为零部件1、2、3,则集合A={3},集合B={1,2}。将集合A和集合B中零部件故障时间分布模型和维修费用信息代入公式(9)中,得到总成单位时间维修费用如式(10)所示。

(10)

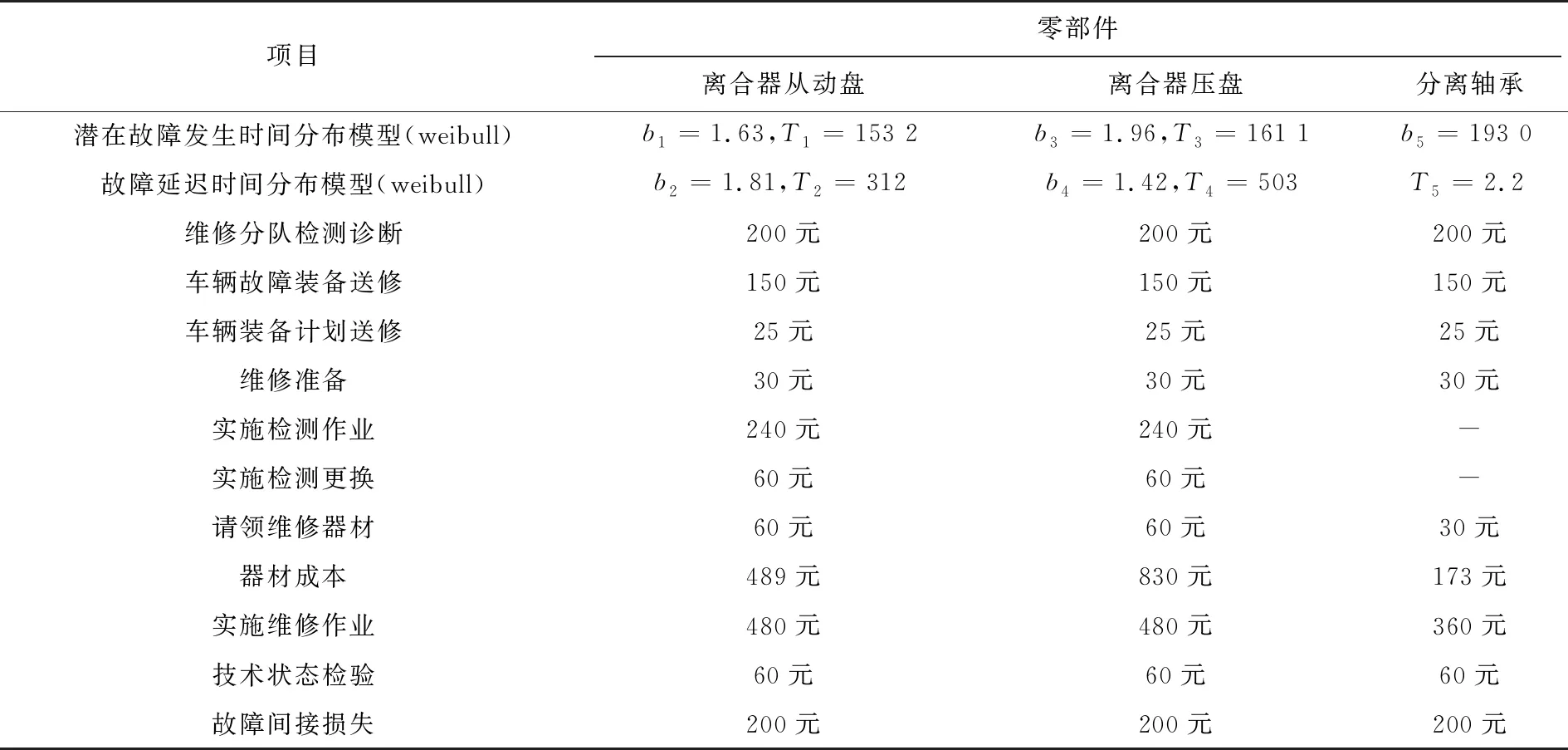

在Matlab中基于枚举算法,从730天开始,以5天为步长枚举至1 980天,得到总成单位时间维修费用C(T)随预防性维修间隔期T的变化关系如图4所示。

图4 总成单位时间维修费用与预防性维修间隔期关系

从图4中可以发现,总成单位时间维修费用曲线并不是绝对光滑的,这是因为在总成单位时间维修费用公式中,耗损型零部件故障次数是经仿真确定的,会在期望值附近小幅波动。曲线在1 800天内未收敛,但随着T增加曲线斜率逐渐减小,已出现收敛趋势。此时,若仅以单位时间维修费用为决策目标,总成最优预防性维修间隔期为Cmin=1.824元对应的T,T=1 050天。过去《EQ1118GA车辆保养技术规范》中要求每隔1 460天对离合器总成进行拆检,总成单位时间维修费用为2.027元。因此,相较于传统离合器预防性维修间隔期,本文方法确定的预防性维修间隔期可以节约10%的单位时间维修费用。

5 结束语

本文分析了车辆装备总成预防性维修间隔期决策的特殊问题,确定将维修工作组合作为总成预防性维修间隔期决策的主要方法,结合总成预防性维修策略建立了总成单位时间维修费用模型。以EQ1118GA离合器总成为例,进行总成预防性维修间隔期决策,决策结果表明,较传统预防性维修间隔期可将离合器总成单位时间维修费用降低10%,验证了所述方法的有效性。