二氧化碳往复式压缩机管道振动原因分析及处理措施

2020-07-26

(中海石油化学股份有限公司,海南东方 572600)

1 引言

干冰装置二氧化碳压缩机C0101A/B。该往复压缩机自2006年投用后管道振动大,并在2018年由于管道振动造成一级缓冲罐出口管道裂纹,三级缓冲罐出口裂纹,管道裂纹具体位置如图1、2。通过分析二氧化碳往复式压缩机管道振动大的原因和采取有效措施降低管道振动,为设备安全运转,装置安全运行创造有利条件。

压缩机主要技术参数表。

2 原因分析

(1)气流脉动引起振动

在生产中往复压缩机的管道振动大,往往是气流脉动造成的。往复压缩机由于吸、排量的间歇性和周期性使管道流体的压力、速度、密度等性能参数随时间呈周期的变化。脉动气流是往复压缩机自身做工特性,不可避免出现的一个振动源,在管道运输过程中遇到法兰、阀门、弯头、三通等管道元件时会产生随流速和压力的变化引发激振力,并造成管道、缓冲罐、换热器、支撑架等振动。压缩机中气流的脉动会造成许多危害,降低压缩机容积效率,引起额外的功率消耗,使气阀工况变坏,控制仪表失灵,引起管道振动等。缓冲器是减小气流脉动的有效措施。本机在主机各级进出口处均设有缓冲器,用于减小气流脉动,有利于压缩机的平稳运转。缓冲器容积设计要求需比气缸行程容积大10倍以上,以达到减振的目的,而美国API标准比国内设计要求的容积要稍大。

图1 一级缓冲罐出口管道断裂处

图2 三级缓冲罐出口出现裂纹处

现场二氧化碳往复式压缩机主要参数如表1,根据圆柱体体积=底面积×高,其中π取3.14,高为往复压缩机的行程240 mm,一级为双作用缸,其行程容积应为2V。将数据代入圆柱体积计算公式公式计算各级行程容积其10倍容积表2与一、二、三级缓冲罐容积如表3。通过表中的容积对比,发现其一级缓冲罐及二级缓冲罐容积不满足国内缓冲罐容积为气缸行程容积10倍以上的设计要求,特别是一级缓冲罐不到其缸体行程容积的4倍,与设计要求的相差甚远。由于一、二级缓冲罐的容积不满足设计要求,其在消除管道气流脉动能力不足,残余气流脉动会造成较大的管道振动。三级缓冲罐虽然其容积满足国内设计要求,但出口管道弯头过于靠近罐体,且为90°弯头,周期性的气流脉动对管道产生冲击,从而增大管道振动及产生应力,是造成缓冲罐出口裂纹的主要原因。

通过表中的容积对比,发现其一级出口缓冲罐及二级出口缓冲罐容积不满足设计要求。消除管道气流脉动能力不足,残余气流脉动会造成较大的管道振动。三级缓冲罐出口管道弯头过于靠近罐体,且为90°弯头,对管道产生冲击,增大管道振动。气体脉冲是机组管道振动大的影响因素。

表1 压缩机主要技术参数表

表2 二氧化碳往复式压缩机各级行程容积及其10倍容积表

表3 一级、二级、三级缓冲罐容积表

(2)共振引起的管道强烈振动

管路系统内输送的气体容积是气柱,气柱可以压缩、膨胀,并存在质量。它本身就是一个振动系统,具有一定的频率,即气柱固有频率。管子、管件和支架组成的弹性系统,根据配管情况、支撑的类型和位置,也会有一系列的固有频率即管系机械固有频率。

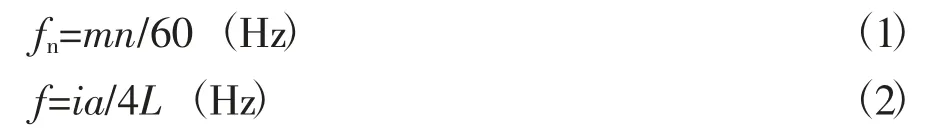

共振分为气柱共振与机械共振。当压缩机管道内气流所受到的气缸激发力的频率和气柱固有频率或管系固有频率相等或相近时,会发生气柱共振或机械共振;活塞往复运动频率属于激发频率,计算公式为mn/60。如果气柱固有频率或管系机械固有频率落在0.8~1.2倍激发频率范围,则会产生较大的压力脉动,并引发气柱共振或机械共振。它们都会导致管道、压缩机和基础的强烈振动。激发频率和气柱固有频率分别按下列公式计算(1)

式中 m——曲轴转动一周,向管道内吸入或排出气体次数,单作用压缩机m=1双作用压缩机m=2

n——压缩机曲轴转速,r/min

i——气柱固有频率阶次,i=1,2,3…….气体的声速,约为340m/s

L——气柱长度,即管道长度

进过计算一级fn=16.5,二、三级fn=8.25一级管道到二级缸体长约15 m,计算得到f=5.66,两者频率比不在0.8~1.2倍之间,其余部分通过计算也不在共振范围内。同时通过测量管道振动频率,发现其未在气柱与激发频率的0.8~1.2倍范围内。故干冰装置二氧化碳往复式压缩管道上,未发现共振现象,排除共振因素对管道造成的振动大。

(3)外力引起的管道振动

管道振动的原因是多样的,干冰装置处于热带季风气候的海南,海风或台风猛吹时,亦会引发管道振动.但二氧化碳往复式压缩机安装在压缩厂房,工作环境良好不存在外力引起管道振动情况,可排除。

(4)机组振动引起的管道振动

往复压缩机不平衡质量产生的惯性力、设备装配不当都会引发机组和管道振动,从而导致与它连接的管道引发管系振动。机组在2006年设备安装试车时,由于对中不良,引起缸体振动大。设备停运后,再次进行了对中找正,调整高度使设备对中良好,再次运行,缸体振动良好。压缩机进出口气阀定期更换,进出口阀门开度正常。压缩机运行至今已多次检修,其中在2018年对机组进行了大修,在大修期间对轴承,转子等进行检查,除了轴瓦间隙小,其余未发现其它问题。同时调整轴承间隙后进行复查对中,机组检修结束后,开机缸体振动情况良好。但管道振动幅度没有明显减弱,可排除机组本身振动大引起管道振动大的因素。

3 解决措施

通过上述分析,可以得出引起管道振动大的两大原因为:

(1)机组出口缓冲罐设计偏小,尤其是一级出口缓冲罐0.26 m3,仅为设计要求0.696 m3的37.3%,造成缓冲罐对气体缓冲效果不佳,无法有效的消除气体的脉动冲击,是造成管道振动大主要因素。

(2)管道设计布置不合理:压缩机管道空间布局过于狭小,管道需要弯曲的点多,且弯头角度过大或是靠近设备出口处有较大幅度的弯曲,且离缓冲罐体太近,这样的布局会增加管道受到的冲击载荷,进一步增大管道振动。

虽然增加缓冲罐容积,使其达到设计要求是消除管道振动的最佳方式,但是设备厂房已经建设完成,空间有限,更新改造缓冲罐,需要对压缩厂房进行扩建,还需要对管道的布置进行调整,改造周期长。综合考虑经济成本和施工时间等因素,决定现阶段不宜进行大改动。故在现有条件下装置通过对压缩机管道振动大的管线进行加固和低压振动大的管道加装金属软管是现阶段降低管道振动的最佳方式。

加固方法:(1)在原管道支持上开孔,并用管箍将管道固定在管道支持上。为了防止管道与管箍发生磨擦损伤管道,在管道与管箍中间填放3 mm厚橡胶垫,提高紧固质量,并对悬空管线进行补充支撑,提高其刚度。

(2)在有管道支撑的基础上,再增加斜撑,并在斜撑上用管箍锁紧管道,已达到加强管道约束力。

该方法降低其振动幅度及频率,以缓解对设备及管道的伤害,起到良好效果。

加装金属软管:二氧化碳压缩机一级出口管道压力<0.35 MPa,在二氧化碳一级出口到二级入口管道上截取,并安装上相同尺寸的金属软管,有效的降低管道应振动产生疲劳断裂的风险。

4 结语

通过上述原因分析和措施有效的降低二氧化碳往复式压缩机管道的振动,使设备更加安全稳定的运行,为装置的长周期稳定生产打下了良好基础。为其他同类型设备的管理提供了参考。然而引起往复压缩机管道振动的原因一般较为复杂,应根据实际情况找到引发振动的主要原因,有针对性的消除振动缺陷,并且在往复压缩机设计、安装、维护时,要严格执行设计标准,让缓冲罐容积足够,可以有效避免机组管道振动超标的问题。