三轴齿式空压机转子动力特性分析与优化

2020-07-26

(沈阳鼓风机集团股份有限公司,辽宁沈阳 110869)

1 引言

组装式离心压缩机其具有工况调节宽、结构紧凑、体积小、效率高、便于检修等特点,在冶金、石化、制药、空分装置等工业领域中有很大的应用,成为空分装置中压缩机的首选机型[1-3]。

组装式压缩机复杂的转子-轴承-齿轮系统耦合动力学分析一直是限制大型多轴整体之压缩机国产化的技术难点之一。相比于传统的单轴转子动力学,齿轮啮合作用使得轴承载荷更大,耦合的多轴转子动力学更加复杂。伴随着行业的发展,对组装式压缩机的压力、功率、转速都有了不同程度的要求,组装压缩机多轴转子系统的动力学特性对优化机组设计、提高效率及稳定性的重要程度日益凸显[4-6]。在转子设计阶段有必要对齿式压缩机转子系统的转子-轴承-齿轮耦合动力学特性进行深入探究。

三轴齿式空压机,是组装式齿轮空压机中较为常见的一种机型。本文以某型汽轮机驱动的三轴齿式空压机作为研究对象,以组装式压缩机行业通用标准API672即《石油、化工和气体工业用整体齿轮增速组装型离心压缩机》 中动力学内容为基准,采用有限元方法,对三轴齿式空压机转子的横向振动分析、稳定性分析及全轴系扭转共振进行分析校核,并给出优化方案对比。

2 基础理论

本文转子模型采用铁木辛柯梁的有限元法,如图1所示。其转子的动力学分析模型为

M、C、G、K分别为转子的质量矩阵、阻尼矩阵、陀螺力矩阵和刚度矩阵,Ω为转子转速,F为系统广义作用外力,q为转子系统的广义坐标向量,即q=[x,y,z,θx,θy,θz]T。

对于转子横向振动,每个单元节点的运动都可通过平面位移x、y与旋转位移θx、θy来描述,即对于转子横向振动节点广义坐标向量为qL=[x,y,θx,θy]T;对于转子扭转振动,各单元节点运动可通过旋转位移θz来描述,即qT=[θz];广义系统外力F包含了系统静态力(转子重力)及动态力(激励)。

与常规单轴离心压缩机不同,齿式压缩机转子动力学建模除了要考虑分段轴单元、集中质量单元、轴承单元外,还需考虑齿轮啮合效应[7]。齿轮啮合单元如图2所示。

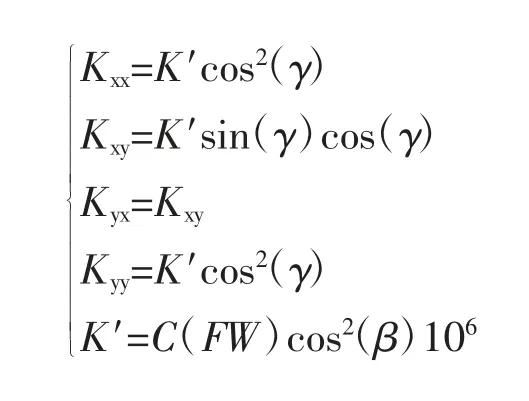

齿轮单元的啮合刚度可通过公式进行计算[8]

图1 梁单元示意图

3 轴系分析模型

3.1 轴系有限元模型

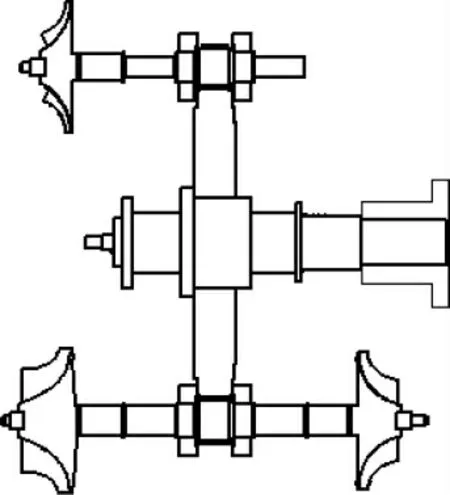

图3所示为某型三轴齿式空压机转子,驱动机的额定转速2980r/min,大齿轮与1级和2级小齿轮轴传动比为5.75,与3级小齿轮轴传动比为6.47,通过转子动力学分析软件建立动力学模型,如图4所示。

图4中图示编号1/3/6/8/11/13分别为大齿轮及小齿轮轴轴承支撑位置,图示编号2/7/12分别为齿轮啮合位置,图示编号4为联轴器,图示编号5/9/10分别为1级、2级、3级叶轮。

该空压机叶轮均为半开式叶轮,无口圈密封;轴端密封因其作用半径小,气体介质轻,产生的交叉耦合刚度对轴系稳定性影响较小,故不做考虑。

图2 齿轮啮合单元简化示意图

图3 三轴齿式空压机转子示意图

图4 三轴齿式空压机分析模型图

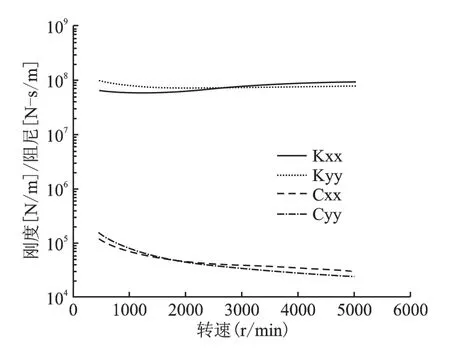

3.2 轴承动力特性

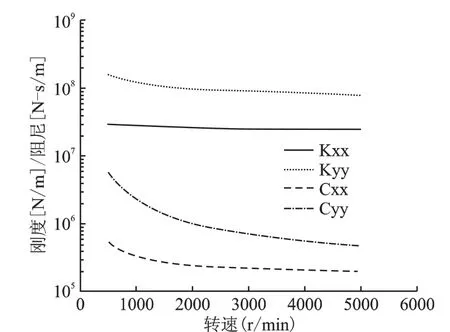

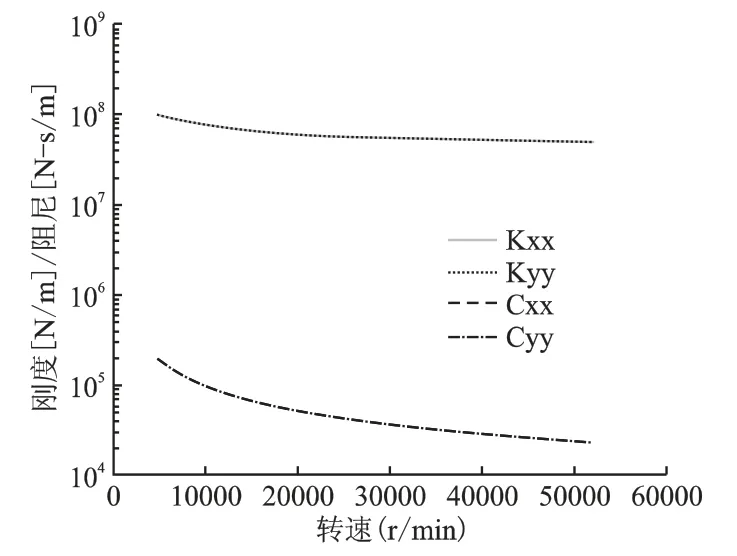

该空压机大齿轮轴采用固定瓦轴承,1/2级小齿轮轴及3级小齿轮轴采用可倾瓦轴承,其轴承的动力学特性曲线如图5~7所示。

在压缩机额定转速下,轴承刚度和阻尼如表1所示。

4 转子动力学分析与结构优化

在API672标准[9]中,对齿式压缩机转子动力学特性有明确的分析要求:

图5 大齿轮转子轴承刚度阻尼曲线

图6 1/2级转子轴承刚度阻尼曲线

对于横向振动分析,要求当放大系数AF超过2.5时考虑压缩机实际运转转速应满足给定的隔离裕度SM的相关要求;

对于转子稳定性,除刚性转子外,压缩机转子均应进行稳定性分析,并且最终的二级稳定性要求计算的对数衰减率δf应大于0.1。

对于轴系扭转共振分析,要求各转子转速的一次、二次谐波均与扭转固有频率不干涉,否则需进行扭应力分析以保证干涉响应对轴系没有影响。

对三轴齿式空压机转子系统开展动力学分析,其计算过程如下文所示。

4.1 横向振动与稳定性分析及优化

对转子进行无阻尼分析,得到转子无阻尼临界转速图,如图8~10所示。

图7 3级转子轴承刚度阻尼曲线

表1 轴承刚度及阻尼表

图8 大齿轮转子无阻尼临界转速图

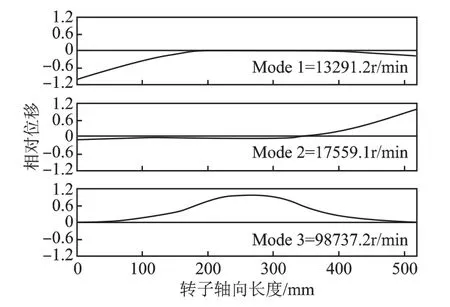

从图8~10中可以看出,大齿轮轴为刚性转子,根据API672中C.5.1,对其稳定性可不予评估;1/2级转子及3级转子为柔性转子,需评估其稳定性。各转子在工作转速上未与临界转速发生干涉,转子临界振型如图11~13所示。

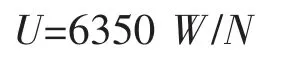

按照API 672中的规定,对转子进行横向振动分析,其不平衡量值4U,U的定义为

式中 W——轴承静载,单位kg

N——最接近临界转速的运行转速,单位r/min

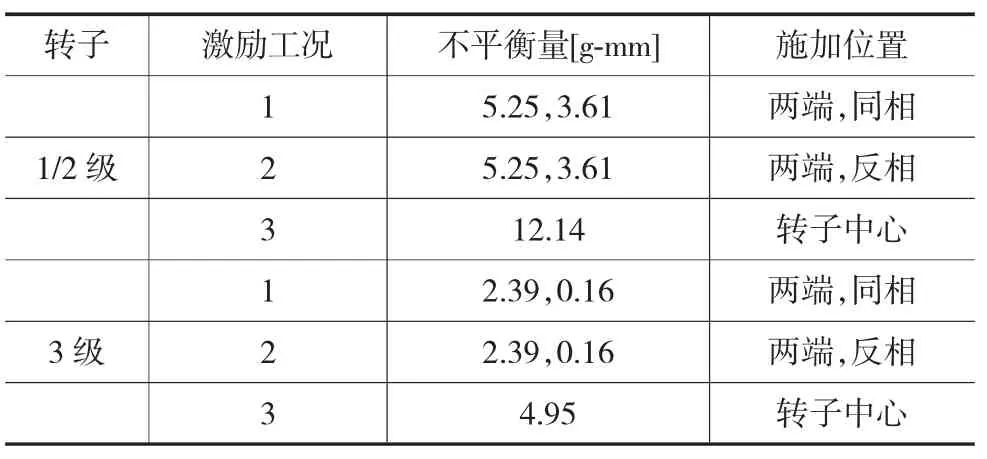

根据转子前三阶模态振型,结合不平衡量,列出不平衡激励情况如表2所示。

图9 1/2级转子无阻尼临界转速图

图10 3级转子无阻尼临界转速图

图11 大齿轮转子临界转速模态振型图

图12 1/2级转子临界转速模态振型图

图13 3级转子临界转速模态振型图

表2 不平衡激励表

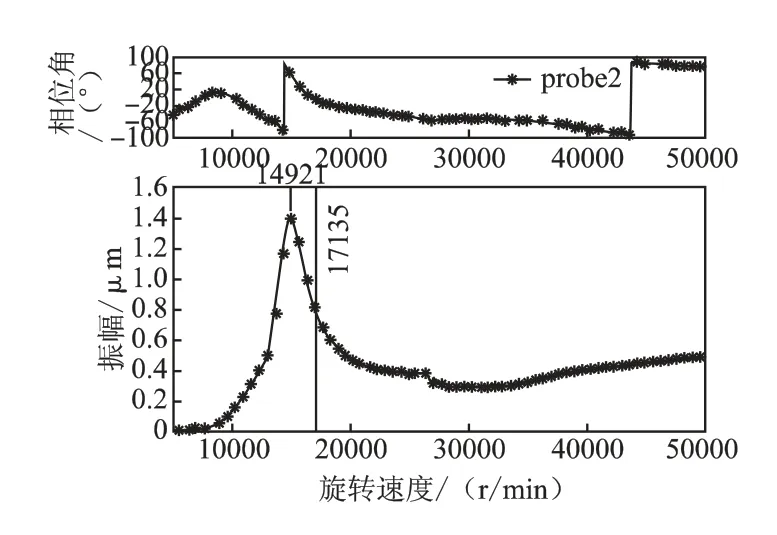

输出转子轴承处的不平衡响应曲线如图14、15所示。1.2级转子一级临界转速14921 r/min,放大系数6.53,API要求隔离裕度为13.62%,实际隔离裕度为12.92%,不能满足API672要求。3级转子一级临界转速11012 r/min,放大系数4.36,API要求隔离裕度为11.06%,实际隔离裕度为42.87%,满足API672要求。需针对1/2级转子进行相关优化。

针对临界转速的优化,除参考常规单轴离心压缩机更改轴承,缩跨距外等方案外,组装式压缩机小齿轮轴还可以通过更改悬臂叶轮质量、悬臂叶轮重心位置、轴径等几个角度进行优化[10]。

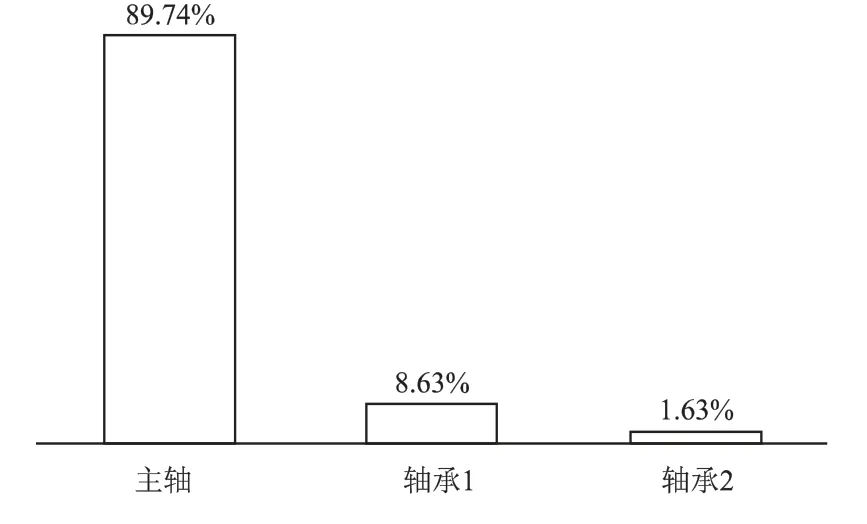

1/2级转子的第一阶无阻尼临界转速下势能分布如图16所示,第一阶临界转速主要由转子本身控制,轴承能量占比仅为10.26%。因此,对该转子的优化应从转子本身结构出发,更改轴承参数对转子一阶临界转速的影响有限。

图14 1/2级转子工况一不平衡响应曲线

图15 3级转子工况一不平衡响应曲线

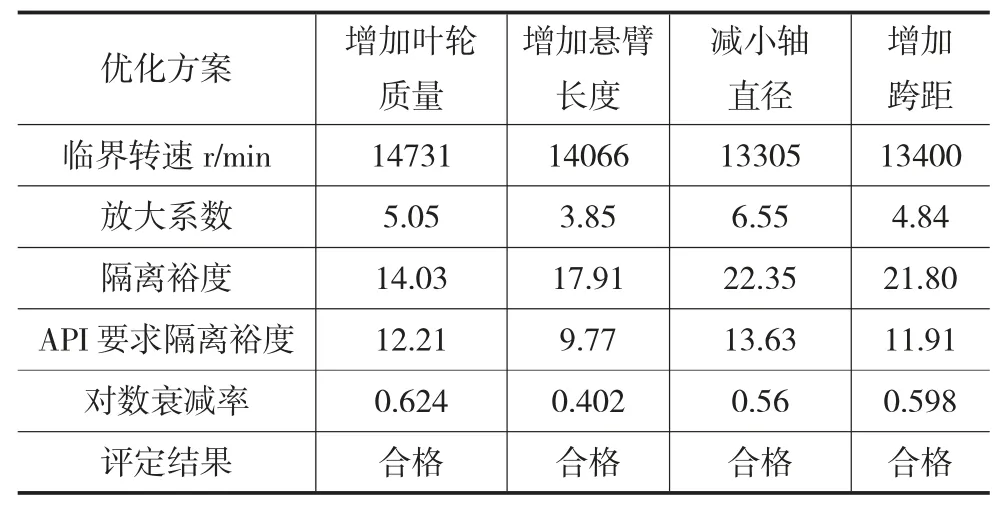

对1/2级小齿轮转子的悬臂叶轮质量,更改悬臂叶轮重心的悬臂端长度、减小轴直径、增加跨距等方面对转子进行优化,以需优化参数的±20%作为更改尺度。其具体优化结果如表3所示,最后以API672中相关要求进行结果判定。

表3可以看出,4种方案均能对临界转速有改善。但前两套方案增加了转子的外悬臂质量,而根据相关文献[11]、[12]显示,增加悬臂质量或长度,可能产生悬臂转子同步热失稳的莫顿效应(Morton′s Effect),故综合考虑,选取的最佳优化办法为减小轴直径或增加跨距。

4.2 轴系扭振分析

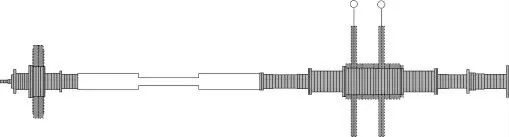

根据API672,压缩机轴系需进行扭转固有频率分析,扭转共振的计算需考虑驱动机转子及联轴器的动力特性,同时API672中明确了需要考虑工作转速±10%的隔离裕度。大齿轮轴及汽轮机转子采用的分析模型如图17所示。

对全轴系开展扭转共振分析,计算得到固有频率绘制图18所示的坎贝尔干涉图。

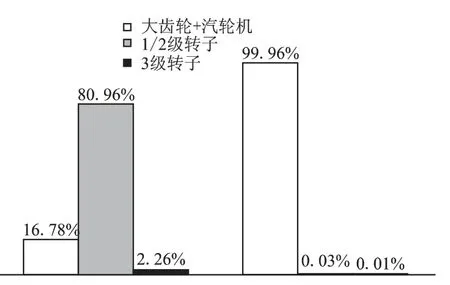

根据API684中的轴系扭转应变能理论,进行干涉危险模态评定,第5/6阶模态轴系各转子应变能分布如图19所示,图中第5阶扭转固有频率下,主要振动的转子为1/2级叶轮转子,恰好为频率干涉转子,因此干涉的第5阶模态为危险模态。第6阶模态为非危险模态,可忽略其影响。

由于机组运行转速范围限制,调整1/2级转子的转动惯量可能会导致其他阶频率发生干涉,根据API672相关规定,需对轴系进行扭转响应分析,以保证机组的安全性。

图16 1/2级转子第一阶无阻尼临界转速下势能分布

表3 优化方案结果

图17 汽轮机+联轴器+大齿轮轴模型图

图18 扭转固有频率干涉坎贝尔图

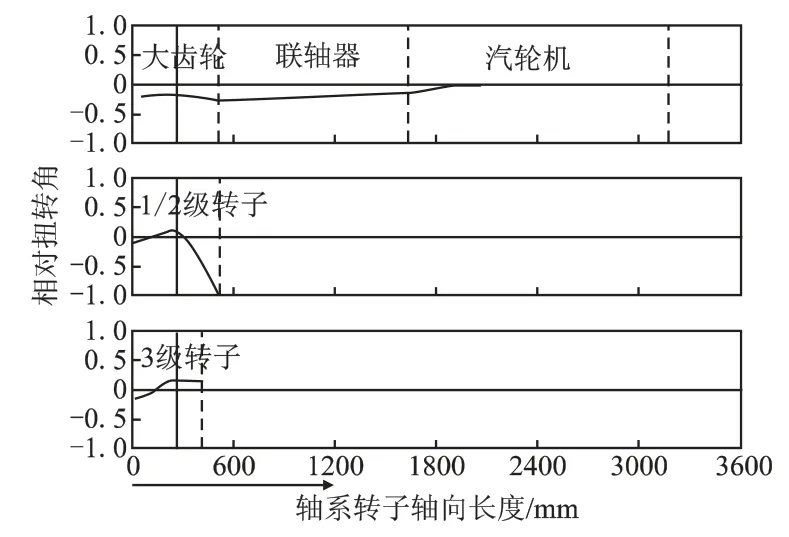

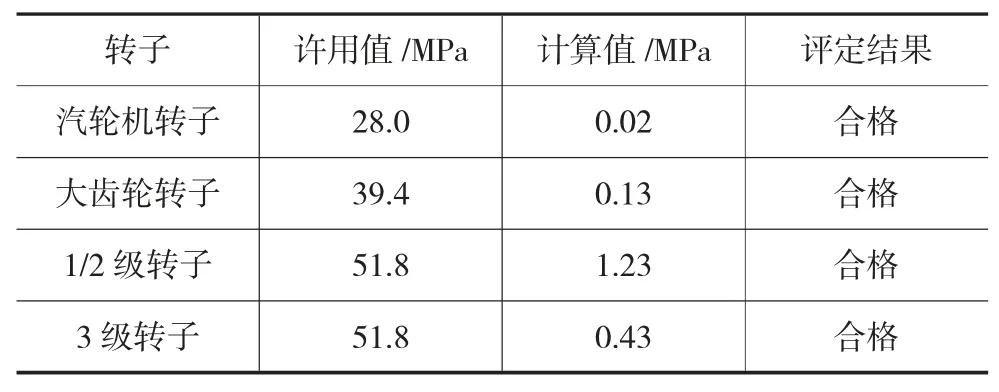

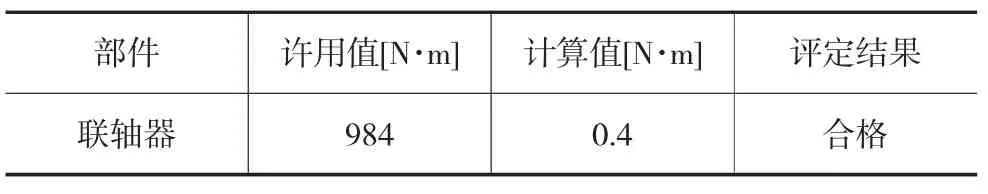

图20所示为轴系第5阶扭转模态振型,参考模态振型,施加扭转激励,分析轴系转子各轴段的响应扭矩及扭应力。应力许用值的选取考虑了材料的表面完全因子、形状因子、载荷因子等因素[13],许用交变扭矩由厂商提供。

根据API672相关要求,最终的计算结果如表4和表5所示,可知该三轴齿式空压机轴系扭转共振分析评定结果合格。

5 结论

本文从转子动力学基础理论出发,针对某三轴齿轮空压机转子系统开展转子横向振动分析、转子稳定性分析及轴系扭转共振分析,结合API672标准中的相关指标要求进行评定得出如下结论:

图19 5/6阶扭转应变能分布图

图20 5阶扭转模态振型图

表4 转子剪应力校核表

表5 联轴器响应扭矩校核表

(1)动力学分析简化模型应全面考虑转子各处附加质量、惯量以及啮合刚度等因素;

(2)随转速变化的转子轴承动力特性在转子动力学分析前应加以考虑;

(3)压缩机转子在设计阶段,应开展API672中规定的横向振动分析、转子稳定性分析和轴系的扭转共振分析,标准中的相关指标应结合考虑,并严格执行标准要求;

(4)转子的横向振动的分析优化可结合转子在临界转速下的势能分布进行合理优化,同时在结构优化时,尽量降低悬臂质量等因素应加以考虑;

(5)轴系扭转振动的评估应结合应变能分布进行危险模态筛选,在优化转子扭转振动性能的同时,应将联轴器的扭转刚性作为主要优化指标加以考虑。

综合考虑转子的横向振动、稳定性及轴系扭转共振分析指标并针对性的开展结构优化,最终可以得到转子性能良好的多轴齿轮式压缩机转子。