小麦脱皮机转子的轻量化设计

2020-07-26赵知辛薛旭东任江豪李托雷张昌明

赵知辛 薛旭东 任江豪 李托雷 张昌明

(陕西理工大学机械工程学院,陕西 汉中 723000)

小麦分层脱皮制粉技术是国内外小麦加工工艺技术研究的前沿课题之一,在该领域,FBPY型脱皮机转子具有剥皮效率高、脱皮质量好、温升较低、结构简单、便于维修等优点,在小麦制粉行业被广泛应用[1]。采用传统设计方法得到的脱皮机转子结构存在质量较重、动力消耗大、材料消耗成本高、对环境污染大等问题,故作为核心关键部件,转子结构的轻量化设计对于该型设备的优化改进具有重要的意义。轻量化设计是机械工程领域的重要研究方向之一,其可行性与有效性也得到了广泛的验证。如王旭葆等[2]采用有限元数值计算方法,通过结构优化与拓扑优化两种优化方法相结合对航空铝合金支架进行了结构减重设计,并对其轻量化前后在不同工况下的力学特性进行分析对比,结果表明结构优化在轻量化设计过程中仍受材料属性制约;陈立春等[3]以颚式破碎机动力颚为研究对象,以第四强度理论为基础,采用拓扑优化对动力颚进行轻量化设计,验证了减重设计的可行性。舒成松等[4]以烟秆拨秆破碎机机架为研究对象,在拓扑优化的基础上进行结构优化,减重效果显著,同时也提高了机架的受载能力与抗电磁饱和的能力。但在农业机械领域现代化设计方面还较为薄弱,尤其关于小麦脱皮机方面的轻量化设计仍显匮乏。

文章以FBPY型小麦脱皮机为研究对象,拟采用结构轻量化的方法来解决脱皮机转子存在的质量过大、动力消耗高、制造成本昂贵等问题。

1 脱皮机转子结构及工作原理

1.1 脱皮机结构

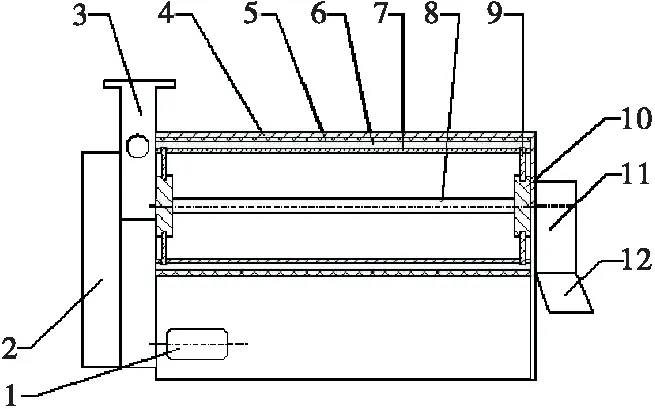

FBPY型小麦脱皮机日处理能力为350~400 t,转子工作最高转速为400 r/min,电机总功率为30 kW,脱皮机主体由外筒和转子构成,电机通过皮带与主轴连接、转子纵梁通过八方盘和六角螺钉与主轴连接、筒壁固定支撑连接在机壳上。小麦从进料口进入,依靠风机风力和脱皮机转子提供的螺旋推进力向前流动完成脱皮后从出料口流出。FBPY型小麦脱皮机结构如图1所示。

1. 电机 2. 传动带 3. 进料口 4. 机壳 5. 筒壁 6. 通道7. 转子 8. 主轴 9. 螺钉 10. 八方盘 11. 风机 12. 出料口

1.2 工作原理

FBPY型小麦脱皮机转子的研发依托“多元渐压旋剥”理论,该理论应用了机械切削和空气动力学基本原理,在FBPY型小麦脱皮机中,转子结构将机械力和高速气流相结合对谷物进行逐渐增压揉搓刮剥,使皮层与胚乳产生位移并产生裂纹被搓剥下来,从而达到脱皮的目的。该转子在工作时,小麦受转子横梁作用获得动能并产生离心力使谷物颗粒均匀填充转子和外筒之间的空间。转子纵梁上安装有若干独立的搓皮板,每个搓皮板采用楔形几何结构,以实现小麦的渐压旋剥脱皮和轴向螺旋推进,搓皮板沿螺旋线布置,提供谷物颗粒轴向流动的螺旋推动力推进谷物前进,利用搓板与外壁之间的摩擦对小麦颗粒表皮进行剥离,完成脱皮后利用风力将麸皮与小麦分离开完成脱皮过程[5]。

2 转子的有限元数值计算

脱皮机转子主轴材料为40Cr,搓皮板材料为棕刚玉,纵梁结构材料为Q235A,有限元仿真中具体材料参数如表1所示。根据转子实际尺寸建立转子的三维模型如图2所示,根据转子实际工作状态对转子施加载荷和约束条件。静力学分析是分析结构在受载后的一系列变化,是评价转子结构合理性的关键,是优化过程中的一个重要参考[6]。

表1 材料属性

图2 转子三维模型

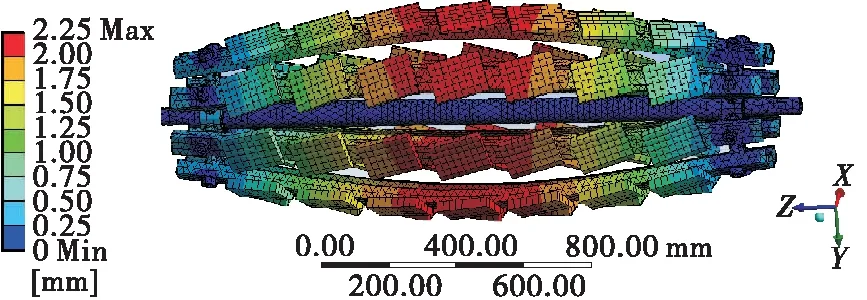

在对转子进行有限元数值计算时可以忽略小麦颗粒带来的流动静压[7-9]。转子做回转运动时,受离心载荷的作用,使转子产生径向的膨胀变形。在额定工况下求解出转子的最大变形量为2.25 mm,如图3所示。

图3 转子变形云图

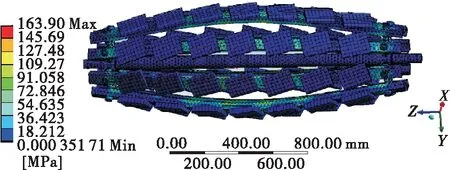

求解出转子的最大应力为163.9 MPa,该值小于Q235A的屈服极限235 MPa,计算结果如图4所示。考虑到转子工况比较单一、运转平稳,故只对其静态载荷下的应力进行校核。根据力学公式(1)对转子的安全系数进行校核。设定许用安全系数n0=1.3,经计算n=1.436,n>n0说明转子设计结构合理、强度冗余量足够可以进行轻量化设计。

图4 转子应力分布云图

(1)

式中:

n——计算安全系数;

σs——材料许用应力,MPa;

σmax——材料在受载下产生的最大应力,MPa。

同时也考虑到机器震动稳定性的问题。根据模态分析可以得到转子结构的振动特性,获取转子的模态参数,同时转子的模态频率是优化中的另一个重要参考,其1~6阶模态频率如表2所示。

表2 转子1~6阶模态频率

3 转子的轻量化设计

3.1 转子减重设计方案

目前减重主要有两种方式:结构轻量化和材料轻量化[10]。因控制成本问题小麦脱皮机转子轻量化选择结构轻量化的方式。

根据转子的实际尺寸对转子进行参数化建模,考虑到脱皮机整机装配的尺寸干涉问题,选择主轴截面和横梁截面尺寸为控制参数,其优化前结构尺寸如表3所示。

表3 优化前结构尺寸参数

脱皮机转子原结构主轴为实心结构,在轻量化设计中可将主轴设计为空心结构,作为其中一个轻量化目标如图5(a)所示;选取转子横梁截面作为另一轻量化目标如图5(b)所示。

图5 控制参数示意图

3.2 参数相关性分析

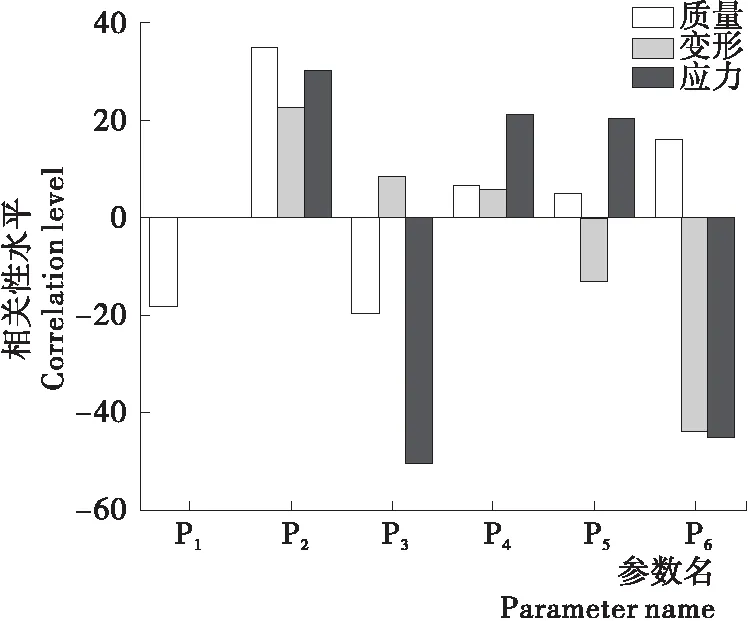

进行参数相关性分析可以确定各输入参数与各输出参数之间的变化规律及各输入参数对输出参数影响水平的高低,同时可以确定每个输入参数在迭代过程中如何变化,以便最优化结果最快收敛[11-12]。

在求解中可将输出参数:转子的质量、变形、应变表示为Z,各输入参数表示为x1~xn则关于各参数的相关性水平s的计算式如式(2),参数相关性计算结果如图6 所示。

(2)

图6 各输入参数与输出参数的相关性直方图

式中:

S质量——质量相关性水平;

S变形——变形相关性水平;

S应力——应力相关性水平;

Z质量——质量输出变量;

Z变形——变形输出变量;

Z应力——应力输出变量;

xi——输入变量(i=1~n)。

3.3 转子的轻量化设计

考虑到对于脱皮机转子的轻量化设计中有多个变量,选择响应面法(RSM)来寻找转子最优的结构参数[13-14]。其优化过程中的取值范围如表4所示,响应面设计与结果见表5。

表4 响应面设计变量取值范围

表5 响应面设计与结果

用x1~x6分别代替设计变量P1~P6,对样本点数据进行拟合,得拟合函数:

fmass=113.037 91-0.014 292x1+0.203 821x2+0.326 875x3-0.393 419x4-0.447 475x5+0.044 930x6-0.000 417x1x4-0.000 079x1x5-0.004 167x2x3+

(3)

通过表6模型分析可以得出,回归模型P<0.01,回归模型显著水平极高,方程决定系数R2=1.000 0,表明此次拟合结果较好,可以使用该模型对转子的轻量化设计进行预测和分析。失拟项F=3.84,P>0.05,表明此模型误差小,失拟不显著,可以用来预测转子的质量。

表6 转子质量分析模型方差分析表†

当目标函数值达到最优,满足优化目标要求时,可认为此时的设计变量已经满足优化设计的要求,其优化结果如表7所示。

表7 有限元计算结果分析对比

静刚度可表述为机构在外载荷下抵抗变形的能力,是评价优化方案合理性的关键因素。在所有满足状态变量的优化结果中优先考虑变形量最小和应力值最小的点。

(1) 所有候选点均服从于状态变量约束,满足优化目标要求。

(2) 候选点1与原结构、候选点2及候选点3相比,候选点1的最大变形量,最大应力值均为最小。

(3) 候选点1的质量均小于其余候选点,减重效果最为明显。

(4) 候选点1相对原结构减重质量及减重百分比计算:

Δm=m0-m1

(4)

(5)

式中:

Δm——轻量化设计前后减少的质量,kg;

m0——转子原始结构的质量,209.310 kg;

m1——轻量化设计后转子的质量,135.710 kg;

L——减重百分比,%。

经计算Δm=73.6 kg,L=35.16%。

优化前后应力值的减小量可计算:

Δσ=σ0-σ1,

(6)

式中:

Δσ——轻量化前后最大应力值的减少量,MPa;

σ0——转子原结构在工作状态下的最大应力,163.900 MPa;

σ1——轻量化后转子在工作状态下的最大应力,151.900 MPa。

经计算Δσ=12 MPa。

综上可知,候选点1减重比最高,达35.16%,同时其最大应力、最大变形量均符合状态变量约束,故选择候选点1作为最优解。

4 结论

通过有限元分析得到了脱皮机在受载条件下转子的变形、应力分布趋势以及固有频率,小麦脱皮机转子经轻量化设计,脱皮机转子整体减重73.6 kg,减重比达到35.16%;也降低了转子的最大变形和最大应力;同时转子的前六阶模态频率都有所提高,保证了机器运转时的稳定性。

此次轻量化设计仅以脱皮机转子为优化对象,转子的其余构件及整机仍有较大的轻量化空间,如需进一步降低机器质量可将脱皮机的其余结构纳入轻量化设计的范围。同时结构优化与拓扑优化在轻量化设计领域的应用已经较为广泛,制约轻量化设计进一步发展的关键在于寻找更轻的满足使用要求的材料。