高铂小球制氢及预加氢开工总结

2020-07-25黄春

黄 春

(恒逸石化股份有限公司,浙江杭州 311200)

1 高铂小球制氢开工总结

鉴于自产粗汽油,精制石脑油难以购买,把粗汽油制取精制油然后制氢作为备选方案。粗汽油制取精制油借助于预加氢反应器,由于预加氢催化剂未进行预硫化,同时担心高温反应物料对预加氢催化剂的冲击,以及高铂小球制氢催化剂硫中毒等,第一阶段否定粗汽油制氢方案。

1.1 精制油用量估算

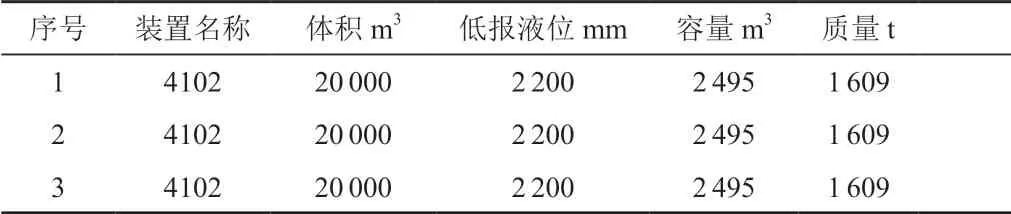

重整原料罐为内浮顶,位号4102-T001、T002、T003。精制油密度0.747kg/m3左右,三个储罐最低液位5 591t。表1为精制油罐区容量

表1 重整原料罐库存

重整开工按照50%负荷进料为200t/h,预硫化时间按照投料试车方案为42小时,重整需要精制油为8 400t,考虑重整预估存油量为729t,预硫化期间重整精制油耗量为9 129t。预硫化期间考虑精制油循环利用,用量为预加氢存油量为789t,如图1。

图1 炼油二部加氢气密用量

按照加氢装置提报用量为424 000m3,考虑100t/h精制油进料量,产生5 000m3/h,用时84.8h,加氢一次气密用量8 480t。按照试车网络加氢做三次气密需要25 440t/h,预硫化期间精制油为9 129t,总用量为34 569t,精制油预估采购35 000t。

1.2 设备核算

考虑高铂小球制氢工况,预加氢进料换热器由8台改为1台绕管2台普通换热器,对换热器、空冷换热面积、温度、压降、负荷进行核算,主要性能参数见表2。

表2 预加氢进料换热器(1050-E101A)主要性能参数

(1)表2烘炉用蒸汽由装置管网提供,压力为1.0MPa,温度为250℃。

(2)表3所提供的蒸汽量为按照SH3115的烘炉曲线核算的蒸汽量,当实际蒸汽量不足时,应适当降低炉膛温度,延长烘炉时间。

(3)烘炉过程中对于碳钢炉管控制蒸汽出口温度不超过350℃,不锈钢炉管蒸汽出口温度不超过450℃。

表3 对预加氢加热炉、热态考核炉管温度等进行核算

高铂小球制氢投料期间氮气工况,对预加氢循环氢、补充氢压缩机进行核算:按照反应器入口12bar压力核算,循环氢压缩机入口压力6bar,温度55℃时,流量7 500m3/h,转速6 500r/min。考虑系统压降,出口压力12.75bara,温度164.96℃,功率360kW。预加氢汽提塔进料高度为29.47m,按照1公斤压力等于10.36m水柱,精制油密度按照0.7kg/m3,0.2MPa可以将高分罐油压入汽提塔。分馏塔进料高度为38.25m,汽提塔压入分馏塔需要0.25MPa。氢气切换氮气工况时,循环氢压缩机入口控制表压0.5MPa,汽提塔压力控制为0.3MPa,分馏塔控制为0.05MPa,压缩机出口温度满足要求。根据压缩机数据表对补充氢压缩机进行核算,计算流速过大,对压缩机入口管线进行扩径。催化剂装填比、进料速率一定、保证催化剂最高活性、产氢量随着进料温度增加而增加,最佳反应温度425℃。高铂小球制氢催化剂、重整催化剂对水含量要求较高,前期对精制油进行热油130℃恒温脱水,系统水含量高,影响高铂产氢。

2 预加氢催化剂预硫化及开工

硫化油前期储运不接收,重整冷进料,硫化油进汽提塔大循环,合格后对部分管线进行置换。预硫化按照UOP预硫化曲线进行,中途助剂泵不上量,安全阀加盲板,最终循环氢硫化氢含量稳定在13 000×10-6,预硫化结束。为保证预加氢精制石脑油能够尽快合格,预加氢催化剂预硫化过程采用100%负荷进料、短流程的方式,预加氢硫化油不进分馏系统降低了预加氢汽提塔和石脑油分馏塔的硫化氢污染风险。预加氢催化剂预硫化结束后及时对预加氢汽提塔和石脑油分馏塔升温,预加氢精制石脑油硫含量分析合格后将精制石脑油送至重整装置。

图2 预硫化曲线

3 结语

满足重整装置开工用氢的需要,实现重整装置在没有外供氢源条件下的逆序开工,此技术适用于连续再生式重整装置和半再生式重整装置的开工,工艺流程简单,投资少,操作灵活、安全、简便。