变压器本体色谱超标故障分析及处理

2020-07-25张树亮王朝阳

王 伟,刘 洁,张树亮,周 明,谷 雨,王朝阳

(国网河北省电力有限公司沧州供电分公司,河北 沧州 061000)

正反调压型有载分接开关具有选择器寿命长、切换芯子易更换和保养、设备额定容量大等优点,目前在输变电系统中应用较广。正反调压型有载分接开关主要由分接选择器、切换开关、电动机构等组成,其中分接选择器又分触头选择器和极性选择器,切换开关有单独的油室,分接选择器的上齿轮偏心地安装在切换开关上,浸在主变压器本体油箱内。鉴于该类型有载调压分接开关的结构和安装方式,当有载分接开关出现故障时,可能会引起变压器本体油色谱试验数据异常;在以往的案例中,因有载分接开关油室渗漏造成变压器本体乙炔含量超标的情况较多,因极性选择器恢复电压造成的变压器本体乙炔超标故障在工作中比较少见。

1 故障概述

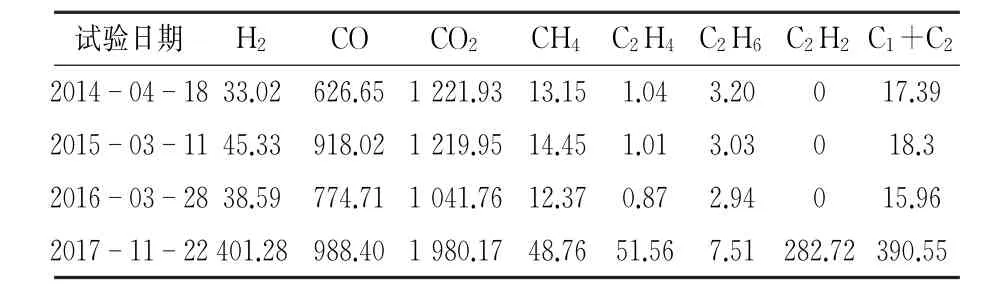

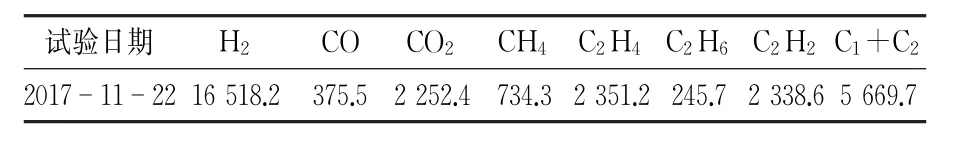

110 k V 某站2号变压器所配有载分接开关为正反调压型。2017年11月22日进行本体油色谱例行试验,发现乙炔达到282.72μL/L(标准为:5μL/L[1]),氢气达到401.28μL/L(标准为:150 μL/L[1]),试验数据见表1,严重超标,对有载分接开关油室油进行色谱分析,试验数据见表2。当日对该变压器进行了高频局部放电检测、铁芯接地电流检测、红外检测等带电测试,未见异常。该变压器自2008年投运以来,未经受不良工况,上次停电例行试验数据正常。

表1 变压器本体油色谱试验数据 μL/L

表2 变压器有载开关油色谱试验数据 μL/L

鉴于以上情况,对变压器本体及有载开关的油色谱试验数据进一步分析,本体油的特征组分气体乙炔含量超标,占总烃的72.4%,其他特征气体增长相比乙炔不显著,乙炔异常增长。根据文献[2]给出的方法,计算变压器本体与有载分接开关油中特征气体含量的简单相关系数r 接近0.9。一般情况下,当r≥0.9,即可认为有载分接开关可能存在内漏,r 越接近于1,有载分接开关内漏的可能性越大[2],但不排除有其他故障可能。因此初步判断该变压器可能存在有载开关渗漏,决定停电对有载开关进行吊检。

2 现场检查

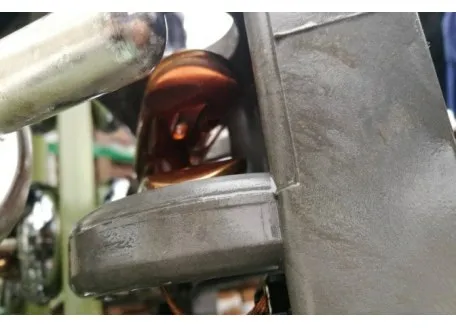

对该有载开关进行了吊检,外观检查未见明显渗漏痕迹,随后对变压器本体充入氮气进行正压试验,未见明显渗漏痕迹,判断缺陷原因非有载开关内漏。复装开关,对变压器进行绕组变形、绕组连同套管的绝缘电阻和吸收比、绕组连同套管的介损及电容量、绕组直流电阻、铁芯绝缘电阻、局部放电试验,均未见异常。为进一步排查故障原因,11月25日对该变压器进行吊罩检查,发现有载开关极性选择器在动静触头端部之间有放电痕迹,如图1、2所示,而在触头正常接触位置没有放电痕迹,变压器其他部位未见异常。

图1 极性选择器静触头放电痕迹

图2 极性选择器动触头放电痕迹

调取有载开关调压记录,该变压器自投运以来一直在9档以下运行,极性选择器没有动作过,今年11月份以来,极性选择器动作20余次。

3 故障原因分析与处理

根据现场检查情况及调压记录判断,在有载分接开关的极性选择器动作过程中,分接绕组瞬间悬浮,在打开的触头上产生的恢复电压超过允许值,火花放电产生的电容电流引起变压器油分解,导致变压器本体油色谱数据超标。

对于正反调压型有载开关,恢复电压是不可避免的,这是由设备结构决定的,在变压器有载分接开关选型时,一般会根据变压器及有载分接开关的参数对恢复电压进行计算,以确定匹配的型号。

3.1 极性触头间的恢复电压

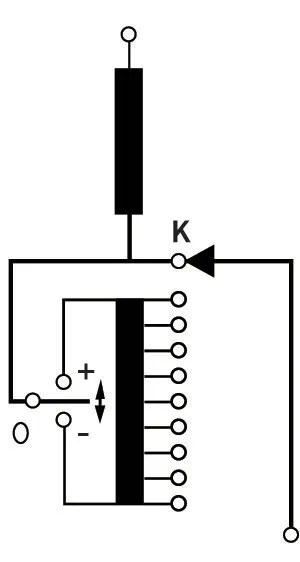

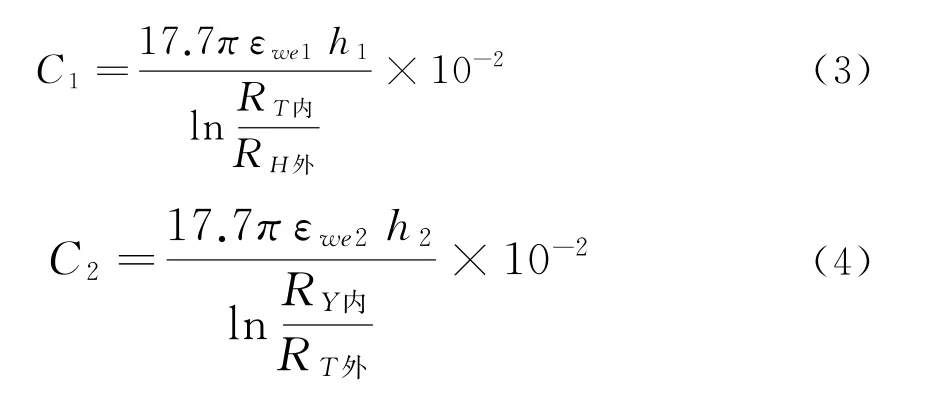

对于正反调压型有载开关,极性选择器的操作是在分接开关的“中间位置”上,即分接选择器处在“K”位置(见图3)上进行。在“中间”位置上负载电流是不流过分接绕组的。在这个操作过程中,分接绕组与主绕组瞬间分离,分接绕组瞬间电位“悬浮”,此时在极性触头断口(0→+,0→-)间会产生悬浮电位。分接绕组的悬浮电位取决于相邻绕组的电压、分接绕组与相邻绕组以及分接绕组对地部分之间的耦合电容。悬浮电位通常与分接绕组同主绕组接通时的电位是不相同的。

图3 极性选择器操作期间悬浮状态

当极性选择器操作时,在打开和闭合的触头间将会产生火花放电。在打开触头上的开断强度取决于触头打开时流过的电流和在火花放电熄灭时在断口上升起的电压(称为恢复电压)。火花放电产生的电容电流数量级会达到102m A,由此引起变压器油分解,产生特征气体,同时也使触头烧损。电容放电所产生的密集气泡不仅会削弱转换选择器内部绝缘间隙强度,严重时还会造成绝缘击穿和调压绕组烧毁事故。M 型分接开关极性选择器触头允许恢复电压一般为35 k V,V 型分接开关极性选择器触头允许恢复电压一般为15 k V。

按照以上分析可知,本次故障开关的恢复电压应大于35 k V。

3.2 恢复电压的理论计算

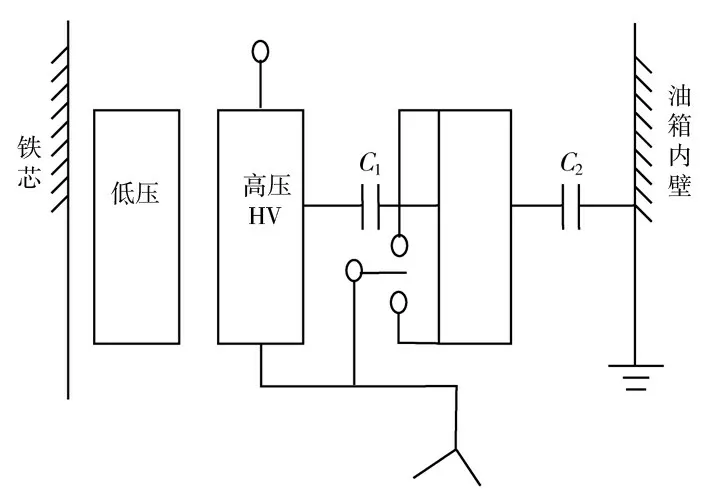

在变压器有载开关选型时,一般按照经验公式来计算恢复电压,根据文献[3]介绍的计算方法,以高压侧为星接的正反调压开关为例,其绕组分布图如图4所示。C1为高压与调压绕组之间的电容量,C2为调压绕组与油箱之间电容量,一般认为C1、C2集中于绕组中部。

图4 高压侧星接时绕组布置示意

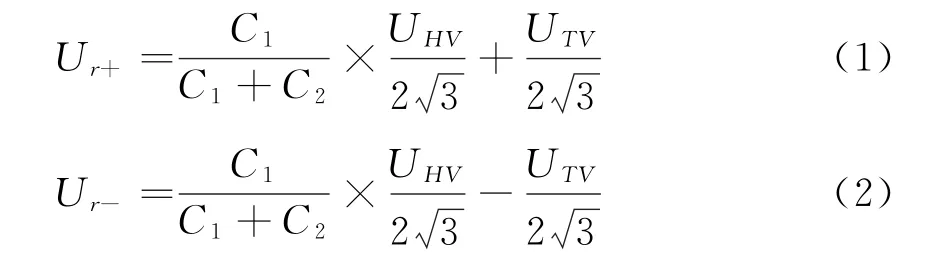

对应的有载开关恢复电压计算公式见式(1)、(2):

式中:Ur+为主绕组末端对调压绕组首端的恢复电压;Ur-为主绕组末端对调压绕组末端的恢复电压;C1为高压与调压绕组之间的电容量;C2为调压绕组与油箱之间电容量;UHV为高压绕组的线电压;UTV为调压绕组的线电压。

公式(1)、(2)中C1、C2的经验计算公式见式(3)、(4):

式中:εwe1为主绕组与分接绕组的绝缘介电系数;h1为主绕组与分接绕组的平均高度,cm;RT内为分接绕组内半径,cm;RH外为主绕组外半径,cm;εwe2为分接绕组与油箱间的绝缘介电系数;h2为分接绕组高度;RY内为油箱内壁折合半径;RT外为分接绕组外半径。根据变压器厂家提供的数据,对本次故障开关的恢复电压进行了计算,首先对C1、C2按照式(3)、(4)进行估算,其中,εwe1取2.3,h1=h2=111 cm,RT内=64.95 cm,RH外=83.2 cm,εwe2取2.67,RY内=83.2 cm,RT外=66.65 cm,计算得出C1=2 809.82 pF、C2=557.28 pF,代入式(1)、(2)计算出恢复电压Ur+=29.67 k V、Ur-=23.32 k V,均小于35 k V。

由上可知,该开关的恢复电压理论计算值与现场实际不符,理论计算值明显小于实际值。在计算过程中,所应用的计算公式部分是经验公式,适用于大多数大型变压器,但是对于比较复杂的现场情况会出现一定的偏差,对于容量较小的变压器,绕组高度、变压器体积相对较小,电场分布存在一定的差异,而且变压器在安装过程中可能会出现一些偏差,都会影响实际的恢复电压。

3.3 现场处理情况

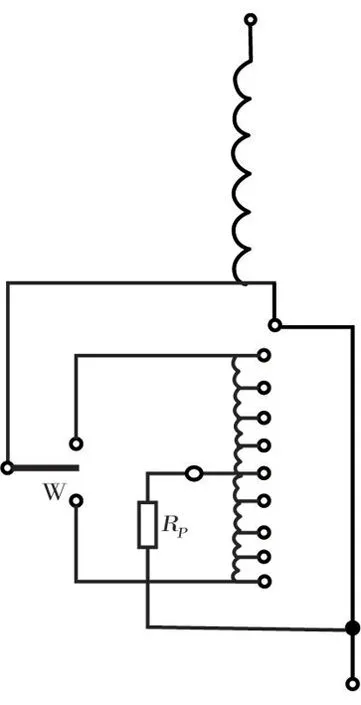

鉴于分接选择器的极性选择器触头有放电烧损痕迹,对分接选择器进行整体更换,同时加装电位电阻限制恢复电压,经过计算,每相加装了3个100 K 的电位电阻,电位电阻的一端接在分接绕组的中部,另一端接在分接开关的引出端子上,如图5所示。

图5 电位电阻连接方式

加装电位电阻后变压器各项试验数据正常,目前该设备运行情况良好。

4 结论与建议

通过以上分析,变压器本体乙炔超标的原因为:分接开关极性选择器动作过程中恢复电压超过允许值,火花放电引起变压器油分解。根据此次故障的判断、处理过程,对于配置正反调压式有载分接开关的变压器在设备制造、出厂试验、运行维护等方面提出以下建议。

a.在变压器有载分接开关选型时[4-5],可以按照经验公式计算恢复电压,待变压器组装完毕,对C1、C2进行实际测量,然后根据式(1)、(2)再次计算恢复电压是否合格,如不合格则加装电位电阻。鉴于计算值存在一定的不确定性,对于重要变压器,建议无论恢复电压的计算值是否合格,都加装电位电阻。

b.建议变压器出厂试验增加一项试验项目:变压器额定负载下调节极性选择器前后主变压器本体油色谱分析,即在变压器额定负载下,取本体油测试油色谱,然后在中间位置附近调节有载分接开关,保证极性选择器动作,然后静置一段时间,再次取本体油测试油色谱,如两次试验数据无差异,说明恢复电压符合要求,如第二次试验数据有明显差异,说明恢复电压过高,需加装电位电阻,如第二次试验数据有微量变化,可以增加极性选择器动作次数,然后再进行油色谱数据对比。出厂试验增加该项目,可以有效检测极性选择器的恢复电压是否合格。

c.对于在运的配置了正反调压型有载变压器,当变压器本体油进行气体分析时,特别要了解极性选择器是否频繁转换,这对正确判断变压器是否存在故障有着现实指导作用。

d.对于在运的110 k V 正反调压式变压器,建议跟踪极性选择器动作情况,在极性选择器动作后,进行变压器本体油色谱试验,如数据正常,说明动作时的恢复电压在正常范围,可继续运行;如果试验数据不合格,变压器内部出现乙炔,应考虑加装电位电阻解决。

e.因恢复电压只在极性选择器动作期间产生,可以考虑在极性选择器动作过程中进行高频局部放电测试,并注意变压器油箱内是否有异响,以监测设备内部放电情况。