机械磨细对新疆和田地区火山岩粉活性影响试验

2020-07-25王怀义杨桂权贺传卿

王怀义,杨桂权,李 鑫,贺传卿

(1.新疆水利水电科学研究院,新疆 乌鲁木齐 830049; 2.新疆水利水电材料工程技术研究中心,新疆 乌鲁木齐 830049)

新疆和田地区工程建设日益增多,对混凝土需要量增大,并且该地区环境水土中有硫酸盐等侵蚀介质,骨料存在潜在的碱活性,都需要大量的人工矿物掺合料来抑制硫酸盐侵蚀和碱骨料反应,但该地区工业落后,十分缺乏人工矿物掺和料,却有着丰富的天然火山岩资源。因此,开发利用当地火山岩作为混凝土矿物掺合料,对当地工程建设作用十分巨大。本项目组前期对其应用的可行性进行了较深入的研究,结果表明:这种多孔玄武岩经加工磨细所产的火山岩粉,其性能均可达到JG/T 315—2011《水泥砂浆和混凝土用天然火山灰质材料》[1]和 DL/T 5273—2012《水工混凝土掺用天然火山灰质材料技术规范》[2]的要求,掺加一定量和田地区火山岩粉,对改善混凝土性能、抑制硫酸盐侵蚀和碱骨料反应均有效果[3-4]。但火山岩粉作为混凝土掺合料,也有活性较差、早期强度低的缺点,制约了火山岩粉的应用推广,因此,提高火山岩粉的活性和其混凝土的强度,是本项目研究的主要目标之一。

国内外学者很多研究成果证明机械磨细或超细化加工是提高粉体材料火山灰活性等性能的高新技术之一,通过提高细度,增大比表面积,改善颗粒级配是提升混凝土矿物掺合料火山灰活性最为便捷的手段。国际上采用机械磨细或超细化研究粉体材料活性变化及相应混凝土性能的重点是一些人工矿物掺合料,如:超细粉煤灰、超细磨细高炉矿渣(GGBS)、超细磷渣(UFPS)、细磨陶瓷、玻璃粉等,研究结果均表明这类富含硅铝质或钙质的人工矿物材料经机械磨细或经超细化后,其火山灰活性增加,以适当掺量掺入混凝土中则能改善混凝土的流动性、强度及收缩等相应的耐久性能[5-13]。由于我国近年工程建设规模较大,混凝土用量迅速增加,对有易于改善混凝土性能,又有利于固体废弃物利用的人工矿物掺合料和天然矿物材料研究范围扩大,除传统的粉煤灰、高炉矿渣、固硫渣及钢渣等外,也研究了磨细石灰石粉、高岭土等天然材料作为混凝土掺合料。其中,人工矿物掺合料经磨细超细化后其火山灰活性等有较大改善[14-17]。例如:研究表明随着钢渣粒度变小,粒子的表面原子数成倍增加,颗粒内部和表面的晶格振动发生变化,表面原子处于高能量状态,表面的活性得到显著提高,并通过大量的研究工作证实粒度在3~32 μm 之间的颗粒对强度增长贡献最大[18]。天然矿物掺合料由于其矿物组成千差万别,在混凝土中所发挥的作用也有不同,例如:石灰石粉普遍被认为在水泥基胶凝体系中是惰性材料,其磨细后有改善混凝土流动性、保水性和增加混凝土密实性等作用,但有研究表明当超细化石灰石粉(比表面积达1 200 m2/kg)时,其中的CaCO3可与C3A反应,生成膨胀性水化产物C3A·CaCO3·11H2O,补偿混凝土的收缩[19-21]。以上国内外研究成果均表明磨细或超细化矿物掺合料有利于提升其火山灰活性,但类似天然火山岩的机械磨细或超细化对其火山灰活性影响的研究较少。因此,本项目团队利用机械磨细的方法,提高火山岩的比表面积和改善颗粒分布,以研究其火山灰活性的变化规律。

1 试 验 研 究

1.1 试验原材料

1.1.1 火山岩

试验所用的天然火山岩取自新疆和田普鲁火山带,经岩性分析鉴定如下:颜色呈深灰色,略有气孔构造的多孔玄武岩,主要矿物成分为中拉长石和普通辉石及少量橄榄石和磁铁矿。其与项目组测试的新疆典型人工火山灰质材料(低钙粉煤灰、矿渣粉)化学成分(质量分数)对比见表1 。

表1 天然火山岩及常用人工掺合料化学成分

1.1.2 水泥

本研究选用新疆天山水泥厂生产的P·I42.5硅酸盐水泥,以避免水泥混合材料对研究结果的影响,其比表面积为385 m2/kg。

1.1.3 砂

本试验研究采用中国ISO标准砂,由厦门艾思欧标准砂有限公司生产,符合ISO679中5.1.3要求。

1.2 研究方法

首先,对天然火山岩用颚破机进行破碎,破碎至粒径小于5 mm;其次,选择锆球为磨料,通过不同级配和磨细时间的初期试验,选定最优的磨料级配,并通过适当延长球磨时间(30~60 min),以提高火山岩粉的细度和改善颗粒分布,采用勃氏法测试其比表面积、激光粒度分析仪测试其颗粒分布;最后,将不同细度的火山岩粉按《水泥砂浆和混凝土用天然火山灰质材料》[1]中的方法成型测试,其中水胶比为0.5,火山岩粉掺量为30%,分别测试3 d、7 d、28 d、60 d及90 d的抗压强度和抗折强度,计算不同龄期的强度活性指数,并用SEM及能谱分析(EDS)观察分析微观形貌和水化产物。

2 试验结果与分析

2.1 细度、流动度比和颗粒分布

考虑到机械研磨过细所消耗的能源过大、成本过高,不利于未来工程中推广使用,故共球磨了4种细度的火山岩粉,试样编号、研磨时间、勃氏法比表面积(取整到5 m2/kg或10 m2/kg)及流动度比分别为S1(35 min,480 m2/kg,113%)、S2(40 min,560 m2/kg,110%)、S3(45 min,640 m2/kg,103%)及S4(55 min,735 m2/kg,100%),其中流动度比按《水泥砂浆和混凝土用天然火山灰质材料》[1]附录A中的方法测试,并采用德国RODOS激光粒度仪对4种不同细度的火山岩粉进行颗粒分布测试,结果见文献[22]。

2.2 强度活性指数试验结果

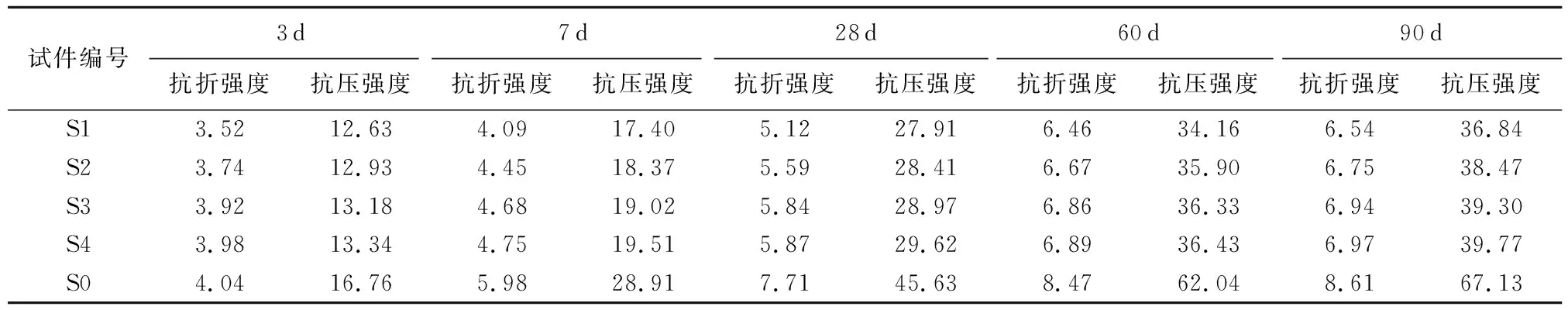

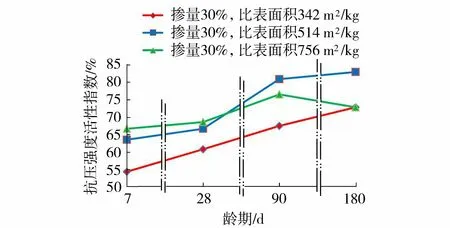

本试验试件的成型按《水泥砂浆和混凝土用天然火山灰质材料》[1]中制作40 mm×40 mm×160 mm的胶砂棱柱体试件,S1~S4分别为掺加30%的4种细度火山岩粉的试验胶砂试件,S0为纯水泥的对比胶砂试件(是本项目研究的对照组),标准养护至相应龄期,分别测试抗折强度和抗压强度,计算相应龄期的强度活性指数,其中各龄期抗折强度活性指数为该龄期试验胶砂抗折强度与对比胶砂抗折强度之比,各龄期抗压强度活性指数为该龄期试验胶砂抗压强度与对比胶砂抗压强度之比,掺加4种细度火山岩粉胶砂各龄期抗折及抗压强度见表2,各龄期计算抗折及抗压强度活性指数变化结果分别见图1和图2。

表2 掺加不同细度火山岩粉各龄期胶砂抗折及抗压强度

图1 4种细度火山岩粉胶砂抗折强度活性指数变化Fig.1 Activity index variation of flexural strength of volcanic silt with four fineness grades

图2 4种细度火山岩粉胶砂抗压强度活性指数变化Fig.2 Activity index variation of compressive strength of volcanic silt with four fineness grades

为了便于对比分析,根据DL/T 5273—2012《水工混凝土掺用天然火山灰质材料技术规范》[2]条文说明中的图1,整理计算不同细度的气孔玄武岩微粉对水泥胶砂强度的影响数据,绘制了不同细度火山岩粉胶砂抗压及抗折强度活性指数随龄期变化图(图3、图4)。

图3 DL/T 5273—2012中火山岩粉胶砂抗折强度活性指数变化Fig.3 Activity index variation of flexural strength of gel sand mixing with DL/T 5273—2012 volcanic silt

图4 DL/T 5273—2012中火山岩粉胶砂抗压强度活性指数变化Fig.4 Activity index variation of compressive strength of gel sand mixing with DL/T 5273—2012 volcanic silt

2.3 SEM微观观察结果

为便于分析前述宏观方面强度及活性指数的变化机理,采用SEM及EDS进行微观水化产物观察,分析颗粒粒度变小对改善胶凝体系孔结构的作用,以及其参与水泥基体系水化反应能力的提升对强度活性指数的影响,以揭示相应的增长机理。图5为比表面积480 m2/kg火山岩粉的SEM照片,图6为不同细度及龄期火山岩粉的SEM照片(放大倍数3 000倍)。

图5 比表面积480 m2/kg的火山岩粉微观形貌Fig.5 Micro morphology of volcanic rock powder with specific surface area of 480 m2/kg

由图6中水化产物形貌及相应的EDS结果可知:图6(a)中呈现了纤维状的水化产物形貌特征,能谱图中反映其Ca、Si、O含量较高,可判定其为水化硅酸钙(C-S-H),且能谱图中有Al无S的情况,因此周边伴生着低硫型水化硫铝酸钙(AFm);图6(b)中呈现的纤维状水化产物形貌与图6(a)相似,其相应的能谱图结果也呈现水化硅酸钙(C-S-H),但孔隙中水化产物生成较多;图6(c)中呈现的孔隙中的水化产物,其相应的能谱图中Ca、Si、O含量较高,可判定其为水化硅酸钙(C-S-H),且已充满了水泥石孔隙。

图6 火山岩粉胶凝体系形貌Fig.6 EDS morphology of volcanic rock powder gel system

2.4 试验结果分析

a. 采用机械磨细(球磨)的方法,可以提高火山岩粉的细度,勃氏比表面积从480 m2/kg提高到735 m2/kg,已远细于新疆地区水泥(比表面积300~380 m2/kg)、I级及II级粉煤灰(比表面积400~550 m2/kg),S75及S95矿渣微粉350~500 m2/kg的细度,使它们在水泥基胶凝体系中可起到“微集料”的填充作用;同时,通过激光粒度分析的结果,发现随着细度的增加,颗粒分布也有所改善,不仅小于50%通过率的颗粒粒径从7.81 μm减小至5.60 μm,而且频度分布峰值也从12 μm减小至7 μm ,整体颗粒分布向更细发展,同时由于颗粒更加细化,比表面积变大,吸水量增加,故比表面积越大其流动度比越小,表明在相同流动度情况下用水量会增加。

b. 综合本试验研究中4种细度各龄期强度和相应活性指数变化的结果看其火山灰活性的变化(表2及图1、图2),同时为了分析对比本文试验结果,笔者将DL/T 5273—2012《水工混凝土掺用天然火山灰质材料技术规范》条文说明中,图1不同细度的气孔玄武岩微粉对水泥胶砂强度的影响中的强度数据进行了抗压及抗折强度活性指数的计算和整理(见图3及图4)。通过以上试验结果分析发现:第一,随着火山岩粉细度增加,比表面积增大,无论抗压强度还是抗折强度均持续地增加,表明随着火山岩粉比表面积的增加,其潜在的活性亦增大;第二,不仅本试验结果,而且DL/T 5273—2012中的数据均表明,各龄期抗折强度比抗压强度增长快,抗折强度活性指数各龄期变化范围为65%~95%,而抗压强度活性指数变化范围为55%~80%,很明显,掺加越细的火山岩粉,其对胶砂抗折强度的贡献比抗压强度更大;第三,本试验结果中,随着火山岩粉比表面积的增大,随着龄期延长,抗折强度活性指数的变化趋势是下降→增长→下降的变化过程,而抗压强度活性指数则是持续下降的趋势,并且无论抗折或抗压强度活性指数均是随着火山岩粉细度变细,以及龄期延长,其增长幅度不断减少,当细度增大至比表面积640 m2/kg和735 m2/kg时,活性指数已相差无几,增长幅度很小;但DL/T 5273—2012中无论是抗折强度活性指数还是抗压强度活性指数,均是随龄期的延长而增长,虽两者岩性相同,均为气孔玄武岩,但可能由于2种岩石在水泥基碱性环境下,可分解无定形的SiO2和Al2O3的含量不同,致使它们的强度活性指数变化趋势不同。

c. 本研究采用SEM及EDS对磨细的火山岩粉微观形貌和掺加不同细度火山岩粉胶凝体系不同龄期的水化产物及微观形貌进行了观察分析,发现:第一,磨细火山岩粉微观形貌为多棱角不规律颗粒(见图5),类似矿渣微粉而不同于粉煤灰形貌那样光滑圆润,而此形貌对提高硬化后胶凝体系的抗折强度最有利;第二,掺加越细粒度的火山岩粉,其“微集料”作用越明显,可填充胶凝体系中的微小孔隙,增加胶凝体系的密实度,从而从宏观上表现出强度的增加;第三,从不同龄期水化产物的生成(图6)观察,火山岩粉颗粒上有水化硫铝酸钙和纤维状CSH生成,而龄期越长其相应的水化产物生成越多,这也验证说明火山岩粉具有一定的火山灰活性。笔者将在后续的试验研究中增加XRD对水化产物定量分析,更科学准确地验证其参与水化反应的能力。综合以上3点微观分析,再结合宏观强度变化中龄期28 d→ 60 d→ 90 d强度增加得越来越缓慢的规律,笔者认为:掺加细度越细火山岩粉的水泥基胶凝体系的宏观强度能持续地增长,即促进火山灰活性提升。分析原因,主要有2个方面:(a)由于火山岩粉颗粒越细,随颗粒分布的改善,“微集料”的作用填充了胶凝体系孔隙,提高了密实度;(b)通过观察微观水化产物生成,发现粒度越细的火山岩粉颗粒参与水泥水化反应,其反应能力越能提升,提升其火山灰活性对宏观强度的提升可以起到一定作用。

3 结 论

a. 采用机械磨细(球磨)的方法,可以使火山岩粉更细,使符合抛物线型的颗粒分布曲线整体向更细方向发展。比表面积每增加80 m2/kg,则小于50%通过率的颗粒粒径减小0.6~0.8 μm,可以充分发挥粉体材料的“微集料”填充作用。

b. 掺加更细的火山岩粉后的胶凝体系,随着龄期延长,宏观上其抗折强度和抗压强度均能持续地提高,而且抗折强度增加速率更快,但随着火山岩粉变细,强度增长幅度放缓。

c. 掺加更细的火山岩粉后的胶凝体系,随着龄期延长,宏观强度增长,原因不仅是由于颗粒越细其“微集料”填充作用越明显,从而改善了胶凝体系孔结构、增加了密实度,而且其参与水化反应能力提升,使其火山灰活性有所增加。