地板前横梁工艺改进

2020-07-25吴日洪上汽大通汽车有限公司南京分公司

文/吴日洪·上汽大通汽车有限公司南京分公司

S80 轻卡驾驶室地板前横梁(图1)采用1.8mm料厚的210P1材料生产,零件下端与地板匹配,零件造型起伏大,两侧多处存在不同方向的翻边,冲孔角度在0°~90°不等,且分布在多个平面上,模具工序排布难度较大。

地板前横梁作为连接驾驶室前围板、地板及左右侧围的结构零件,零件前端与前围板搭接,下端与地板面匹配,两侧与侧围搭接,搭接面的面差要求均在(-0.5,0.5)mm 之内,任何搭接面的精度偏差都会影响整车驾驶室总成的精度。零件截面近似“Z”形,结构强度弱,易回弹,零件尺寸精度合格率不足80%。

本文结合实际案例,对地板前横梁冲压工艺进行优化,不仅降低了投资成本及生产成本,而且极大地提升了零件质量及精度合格率。

横梁零件原加工工艺存在的问题

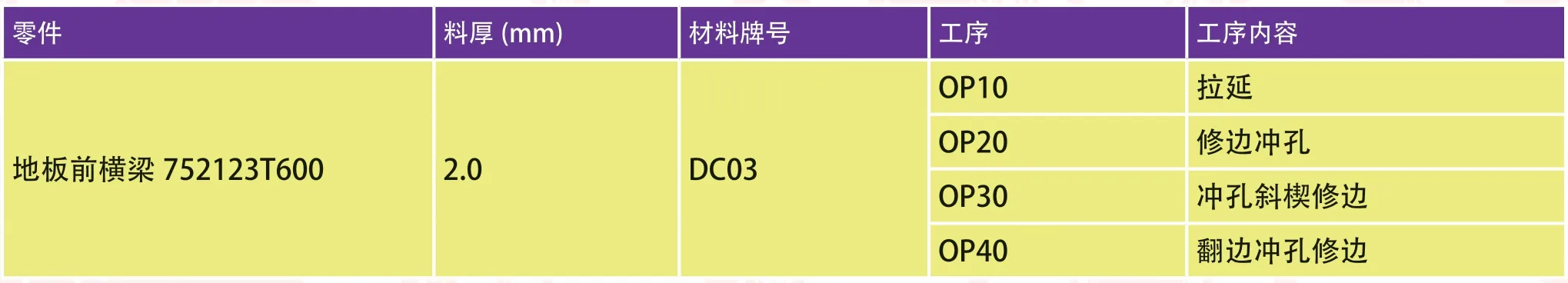

为了满足零件质量和精度要求,S 系列轻卡车型的地板前横梁工艺将工序内容分开,由此带来的弊端就是模具工序数多,投资费用高,生产成本高。X 系列轻卡车型的地板前横梁对模具工序进行精简(工序内容见表1),采用4 道工序完成冲压。其中工序OP10 压边圈设计采用气垫顶杆来提供压力,模具生产备模时需要按位置图布置顶杆,生产准备时间长,且由于使用顶杆形式的拉延工序,工作台必须要有气垫或液压垫,模具生产可供选择的机床受限。工序OP20 采用“直切”方式(图2),此种工艺方式中零件两端切边方向与冲裁面的角度为20°,切边刀口周围常有碎屑积落,且该区域模具刃口强度低,易崩刃。工序OP40 的翻边是采用将产品旋转一定角度后进行垂直翻边的方式(图3),该工艺下零件翻边易拉毛,且翻边面易回弹。

表1 X 系列轻卡地板前横梁冲压工艺

新车型地板前横梁模具开发方案

表2 生产线设备信息

表3 模具开发工艺方案

为提高换模效率,避开双动和单工作台的机床,根据车间现场设备的情况(表2),并结合产品数据工艺分析,选用A2 ~A5 工序机床,确定该地板前横梁通过四道工序完成冲压,模具开发方案如表3 所示。

工艺改进亮点

氮气缸形式拉延

工序OP10 采用氮气缸作为压边圈的压力源(图4),共计使用了16 个10t 级的氮气缸,成形至行程极限时可提供的最大压边力约200t,老式的气垫顶杆最大仅能提供160t 左右的压边力,采用氮气缸式结构,压边力均匀且稳定,产品拉延质量得到了极大改善。模具安装时,可不受机床工作台无气垫(或液压垫)的限制,在任意一台安装参数、设备吨位满足要求的机床上生产。同时,生产准备时间也比原来缩短了10min。

异形废料分序切边

区别于原横梁类模具的“直切”方式,本次地板前横梁两端的切边工艺分别在OP20 和OP30 上完成,具体方案如下。

⑴在OP20 中,根据零件切边线定制非标异形冲头(图5)进行预冲孔,冲孔角度为30°,由于角度过大且零件料厚为1.8mm,通过斜楔使得冲裁方向垂直于零件表面,工序图如图6 所示。

⑵在OP30 中,制作符型的刀块(图7)完成地板前横梁两端剩余的切边工作。此工艺方法可以避免由“直切”方式冲裁所带来的零件切边质量差、易产生碎屑的问题,同时还能增加模具的结构强度,提高模具的使用寿命。

不同方向翻边的“独立式整形”

原横梁类零件两端的翻边工艺受限于翻边方向的不同和工序数量,不得不采用斜翻边的方式。为解决斜翻边造成的翻边易拉毛和翻边回弹问题,本次地板前横梁工艺开发,创新地采用了“独立式整形”的方式(图8),即通过两块互不干涉的翻边整形刀块,在同一工序中分别以不同方向的作用力来对零件进行翻边整形,此方式的特点在于其可以提供垂直于零件翻边线的作用力,可以保证翻边面的质量和精度,还可以节省模具工序数,从而降低模具投资费用。

工艺改进效益

投资费用

根据以上模具工艺,共需开发4 副模具,总吨位为28t,与前期开发的地板前横梁模具相比,节约了投资费用约30 万元。

换模效率

原地板前横梁模具工艺布局均是从A1机床开始,双动机床的平均换模时间约为60min,后序A6 ~A8机床单工作台的平均换模时间约为40min,横梁模具的整体换模时间约为50min,换模效率低。本次地板前横梁工艺开发,避开了A1、A6 ~A8 机床,同时使用氮气缸作为压力源取代顶杆,省去了顶杆按图摆放的时间,将整体换模时间缩短至25min,降低了50%。

产品质量

⑴使用氮气缸作为压边圈的压力源,不仅能提供足够的压边力,且压力稳定,使得产品拉延充分,也可提前预防后序的零件回弹问题。

⑵零件两端切边的新型工艺,既保证了零件在有限的工序内完成复杂的切边内容,同时使得冲裁方向垂直于零件,避免了切边毛刺的产生,解决了刀口处易产生碎屑的问题。模具刀口的强度得到提升,减少了崩刃的风险。

⑶翻边整形方向垂直于零件平面,可减少翻边拉毛,同时能够较好地控制翻边回弹,提升翻边面的外观质量和翻边面精度,减少因搭接面回弹而对整车精度造成的影响。

结束语

优化后的模具方案与传统方案比较,具有的特点为:通过创新的工艺方法优化了工序排布,减少了一副模具的开发,节约模具开发费约30 万元;采用氮气缸作为压边圈的压力源,同时规避双动机床和单工作台机床,最大程度节约了换模时间,缩短换模时间50%;优化后的模具已批量投入生产,产品质量和零件精度较原轻卡车型零件得到了极大改善。