基于管道振动的管道防腐蚀装置

2020-07-25雷铭达

雷铭达

基于管道振动的管道防腐蚀装置

雷铭达

(武汉理工大学 机电工程学院,湖北 武汉 430070)

管道的局部振动损伤和静电腐蚀是目前管道运输所要面临的巨大问题,二者都有可能导致内容物泄漏、爆炸等事故,而因此废弃的管道会造成钢铁材料以及防腐材料的浪费。装置主要分为吸振发电和防腐蚀部分,通过管道的振动带动齿轮旋转并启动电机以达到储能的目的,再将这部分能量用于外加电流的阴极保护法以防止管道锈蚀,从而达到节能减排的目的。

管道振动;管道防腐蚀;阴极保护;地下水

当前中国油气管道事业飞速发展,随着2017年国家发展改革委、国家能源局发布《中长期油气管网规划》,中国长输油气管道行业迎来新一轮的发展高峰期。截至2017年底,中国油气长输管道(主要指三大油公司级省网公司建设的产地、储存库、使用单位间用于输送商品介质的管道)总里程已达1.314×105km。根据《中长期油气管网规划》,到2020年全国长输油气管网规模将达到1.69×105km。

与此同时管道腐蚀与振动问题也逐渐被人们重视。钢制埋地管道易被输送介质、地下水、土壤和杂乱电流腐蚀,最终导致穿孔泄漏,造成经济损失和环境污染。而随着地方经济的快速发展,埋地天然气管道附近工程施工行为越来越多。施工过程中炸药与冲击钻、强夯产生的能量形成地振波、非爆破振动对埋地管道形成安全风险。

管道是油气运输的主要设施,防腐蚀一直是影响到可靠性的重要因素,以2013年发生的青岛“11·22”事故为例,此次事故共造成62人死亡、136人受伤,直接经济损失 7.517 2亿元。而事发的直接原因是输油管道腐蚀减薄、管道破裂、原油泄漏。而施工产生的地振波同样可能破坏管道造成事故。由此可见管道的防振防腐蚀工作的重要性。

GB/T 21447—2018《钢制管道外腐蚀控制规范》要求埋地油气长输管道、油气田外输管道和油气田内集输干线管道应采用阴极保护。

1 方案设计

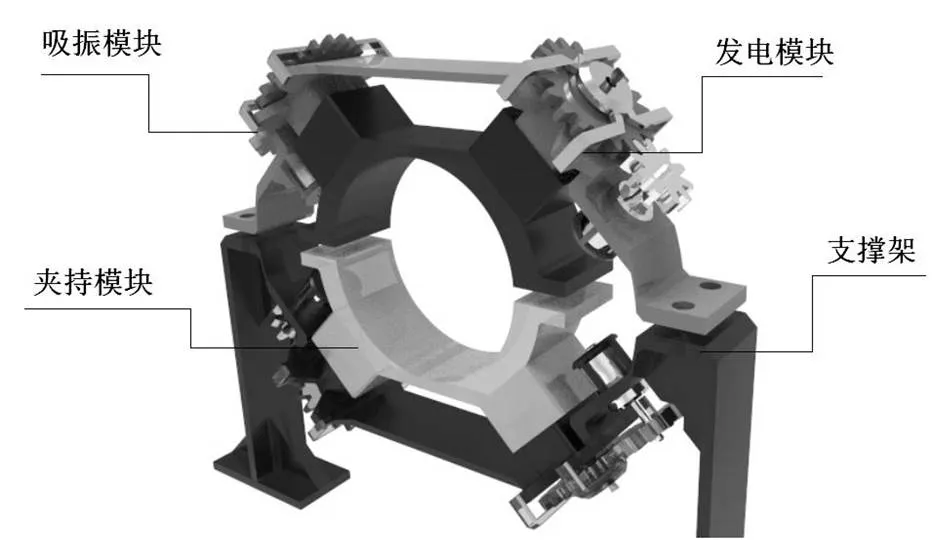

本装置利用管道本身振动的特性使用吸振模块通过发电模块的作用将动能转换为电能,利用电流对管道进行外加电流的阴极保护法。减少管道的腐蚀破裂,降低发生管道泄漏、破裂事故的发生率,延长使用寿命,能够取得良好的节能减排效益。整体如图1所示。

如图1所示,本装置主要分为夹持模块、吸振模块、发电模块及支撑架,其中夹持模块夹在管道外面,该模块上面放置4个吸振模块,吸振模块连接发电模块,同时外壳部分固定在地面上。装置的运作流程为:当管道发生振动,压迫弹簧,吸振模块开始运作,减少管道的振动幅度同时带动发电模块的运转,产生的电压连接在管道上,起到防腐蚀的作用。现有的预防腐蚀措施效率低,费时费力,而本装置同时设有检测系统,利用管道振动所产生的动能转换出的多余的电流用于维持电流监测传感器的运作,以监测管道的腐蚀速率,防止因腐蚀而导致的泄漏事故发生。装置的工作流程如图2所示。

图1 整体示意图

图2 装置工作流程图

夹持模块用于安放吸振模块,4个振动模块以及固定管道使得装置能够更全面地减少管道振动,更好地保护管道。主要设计为如图1的上下2个固定结构组成,中间空洞为管道放置位置,可根据管道大小更改尺寸,同时在4个方位均匀设置圆形突出槽以安放吸振模块。外壳模块上的支撑脚与栏状结构分别起到固定整体装置与发电模块的作用,增强了装置的整体稳定性。

吸振发电模块用于吸收管道产生的振动并将动能转化为电能来保护管道。此模块位于夹持模块上的四个圆形突出槽中。如图1,该模块主要分为上下圆形挡片,由一根弹簧以及一个扭花螺旋杆组成,在大弹簧左右放置两个小型侧弹簧,以减少其他方向上的振动,使得吸振模块更加稳定。上挡片中间设计一个开口,使得扭花螺旋杆能够自由伸出,当管道振动时,吸振模块受到压迫,弹簧压缩,上下挡片距离缩短,扭花螺旋杆从开口伸出。

当扭花螺旋杆伸出后,带动大齿轮旋转,大齿轮带动小齿轮以更快的速度旋转,接着小齿轮给电机提供动能进行发电,从而达到将管道振动的动能转化为电能的目的。

本装置使用的是强制电流阴极保护技术,工作原理是在油气管道的回路当中接入一个直流电源,借助电源的阳极,把直流电通入油气管道的金属表面,进而使被保护的金属变成阴极,从而对该金属进行有效的保护。

本装置运用振动产生的能量进行发电,将电流运用到管道的防腐蚀上,本装置采用外加电流的阴极保护原理,通过发电模块产生的电压对装置进行保护,由于发电模块产生的是交流电,而阴极保护需要直流电,因此,先通过桥式整流电路,将交流电变为直流电,再通过电路连接到管道上与大地上,即可完成对管道的防腐蚀。通过查阅资料,对管道的外加电流阴极保护一般需要电压在50 V左右,通过计算,得到发电模块能够产生约48 V电压,满足要求。

2 可行性分析

2.1 振动分析

根据EDF的管道振动水平公式,得到管道有效振动速度为:

式(1)(2)中:1为集中质量修正系数,可取值0.32;4为边界条件和管段形状修正系数,取值0.7;0为峰值—有效值转换系数,一般取值3.5;碳钢a取值112 MPa;22为二次应力指数,取值3.6;w为单位长度管道流体质量;p为单位长度上管道质量。

据计算,得到管道实际振动actual=5.22 mm/s。

同样的,可以得到管道能承受的最大振动速度allow= 19.6 mm/s。

装置通过减少二次应力指数22的值,可以将管道从允许的最大振动速度降低至安全振动速度内。通过计算可以发现,此装置可以减少管道73.4%的振动速度。

2.2 对管道的腐蚀速率分析

本装置对管道进行防振动与防腐蚀共同处理,在防腐蚀方面,装置采用利用振动转化的电能进行外加电流的阴极保护,而目前采用外加电流的阴极保护对管道使用寿命的延长作用巨大,根据资料外加电流的阴极保护能够延长管道使用寿命到15年。

查数据可得,在一般情况下,油气管道的腐蚀速度约为0.4毫米/年,在使用本装置外加电流的阴极保护法后,腐蚀速度约为0.15毫米/年,同比减少62.5%,能极大地降低管道的腐蚀速度,大大延长了管道的使用寿命。

2.3 对管道的外加电流阴极保护分析

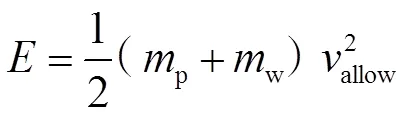

由能量方程可得:

式(3)(4)中:p为单位长度上管道质量,根据碳钢密度以及装置尺寸得知值为123 kg;w为单位长度管道流体质量,值为47 kg。

将allow=19.6 mm/s代入,得到此套装置的单位体积上发电功率约32.65 W。为装置四个方向上采用高效率150 W、12 V交流增速发电机,每个增速发电机都可以达到额定电压。总电压预估为48 V左右,达到国家对于阴极保护电源的安全标准50 V,所以此装置在完成阴极保护的同时,无需安装导电网、安全垫等保护装置,节约成本。

3 结语

本装置利用管道的振动,将振动转化为电能,并将电能利用在管道的防腐蚀上,为当前许多油气管道长途运输的管道维护提供了新方式,并相对于以往的方式更加方便与节约,相对于目前的处理维护方式,本装置减少了维护成本,延长管道使用寿命,降低管道运输成本。同时增设有监控系统,通过对振动产生的电流进行实时的监控,在计算振动产生的机械能转化为电能的效率的同时能够分析得出管道内的大致腐蚀程度,达到最低成本的前提下能准确、及时更换管道,大大降低管道更换成本。当前中国管道运输快速发展,2025年全国油气管网规模将达到24万千米,因此本装置应用前景十分广阔。

[1]杨晓光,汪友华,张波,等.一种新型振动发电装置及其建模与实验研究[J].电工技术学报,2013,28(1):113-118.

[2]蔡峰峰,毛玲.输气管道若干振动问题简析[J].机械工业标准化与质量,2013(12):43-46.

[3]佟延文.充液直管道内压力脉动与振动的测试研究[J].电力与能源,2017,38(6):801-804.

[4]王建刚.压力管道振动原因及对策分析[J].化工管理,2018(1):145-146.

[5]陈果,程小勇,刘明华,等.用于管道减振的新型动力吸振器[J].中国机械工程,2014,25(23):3125-3131.

[6]梁旭巍,吴中元,孟宪级,等.油田区域性阴极保护计算机辅助优化设计研究[J].天津纺织工学院学报,1998(5):90-94.

[7]裴斌,赵焱.智能视频分析在油气管道安全监控中的应用[J].中国石油和化工标准与质量,2018,38(12):97-98.

[8]杨燕婷,周山宏.基于振动传感器的油气输送管道监控报警系统[J].石油工业计算机应用,2005(3):36-38.

TE988.2

A

10.15913/j.cnki.kjycx.2020.14.011

2095-6835(2020)14-0038-02

雷铭达(1999—),男,山西吕梁人,本科,研究方向为机械工程。

〔编辑:张思楠〕