综采工作面电液控制系统检测检验现状及趋势

2020-07-24赵锐

赵 锐

(1.煤炭科学技术研究院有限公司 检测分院,北京 10013;2.国家煤矿支护设备质量监督检验中心,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

随着新技术的发展与应用,煤矿工作面生产方式已向大型化、机械化、智能化方向发展。综采工作面液压支架电液控制系统是实现综采自动化、智能化,提高液压支架支护效果的关键控制部件[1]。其为煤矿工作面自动化、无人化等智能化安全生产提供了必需的载体,在煤矿工作面高效、自动化生产方面发挥着重要作用[2,3]。

然而,电液控制系统作为高技术含量的矿用产品,各研发、生产企业对产品的技术及标准均设置了重重保护,造成电液控制系统市场存在功能型号不统一、与液压支架以及采煤机等控制参数不匹配、受干扰稳定性差等问题[4,5]。且现有检测检验能力不能满足综采工作面电液控制系统对抗干扰性、稳定性、采集数据准确性、网络传输实时性、工作介质传输稳定性等功能测试的需要。导致煤矿综采工作面生产过程中,因电液控制系统缺陷引发液压支架等支护设备误动作、支护力不稳定、监测系统异常等造成的顶板事故时有发生[6]。

据统计,煤矿顶板事故中约60%是由于液压支架等支护设备的误动作、不动作引发的。液压支架的降、移、升、护帮以及推溜有着严格的顺序和动作逻辑,一旦发生误动作就会引起安全生产事故。根据《煤矿用液压支架 第4部分:电液控制系统技术条件》(报批稿)、欧盟标准 EN 1804-4:2004《井下采矿机械液压支架安全性要求 第4部分 电液控制系统》的要求,电液控制系统需经过供电电源、程控功能、扩展功能、传感器检测、通信功能、电源波动适应能力、稳定性、抗干扰性、防爆性能等安全性能项目检测检验。

因此,综采工作面电液控制系统检测检验能力建设是适应综采工作面电液控制系统技术发展、预防其引发的安全事故的急切需要。

1 国内产品及检测检验能力现状

在国内,北京天地玛珂电液控制系统有限公司、郑州煤矿机械集团股份有限公司等十多家公司生产综采工作面电液控制系统产品,已经超过国外企业的市场份额,且有继续向上发展的良好趋势[7-9]。随着配置电液控制系统的综采工作面不断增加,电液控制系统工作可靠性、稳定性得到了较好的体现,从而使井下开采从人工开采到智能化无人开采的华丽转变,我国采煤工作面开采方式变迁如图1所示。

图1 煤矿井下工作面开采方式变迁图

但在检测检验能力方面,手段有限。国内各大生产企业在产品生产、研发上投入了大量的人力、财力,生产技术及生产自动化水平有了较大的提高。但在检测方面,受到投入与产出不对称的影响,企业在检测投入方面均较少,不能对电液控制系统进行上述综合性能的检测检验[10-12]。

煤炭科学技术研究院有限公司检测中心作为国内仅有的电液控制系统国家级检测检验中心,也仅可对电液控制系统进行部分功能的检测检验,对测控系统软件、系统传输稳定性、抗干扰性等测试能力仍为空白。

2 国外产品及检测检验能力现状

在国外,电液控制系统产品技术发展较早。英国在20世纪50年代就已将液压支架的遥控技术列入研究计划,到20世纪80年代末至90年代初,随着微电子技术的发展,由英国道梯公司首先研制出全工作面电液控制系统,紧随其后威斯特伐利亚与Marco公司合作研制出Pm2电液控制系统,并发展为现有的Pm4和Pm32两个独立的分支,这个时期的电液控制系统基于单片机系统开发,控制系统速率低、容量小、集成度低[13,14]。到20世纪90年代中期,随着电子技术的迅猛发展,特别是嵌入式系统的发展,控制系统的速度、容量、集成度都有了较大的提高,涌现出了多种新型材料,使电液控制技术水平进一步提高,日趋成熟,并迅速推广,成为美国、德国、澳大利亚等发达国家综采工作面液压支架的首选控制系统。这个时期的电液控制系统基本采用嵌入式操作系统,具有速度高、容量大、集成度高,并内嵌操作系统,具有良好的性能[15]。

电液控制系统检测检验方面,欧洲起步较早。欧盟授权的认证集团-德国机动车监督协会(DEKRA),1964年开始建设液压支架电液控制系统检测检验实验室,目前已具备同时对整套电液控制系统进行动作控制等测试能力,但也不具备传输稳定性、整体抗干扰性等功能的检测检验能力。

3 检测检验系统建设思路

2015年6月,原国家安全监管总局制定了“机械化换人、自动化减人” 科技强安专项行动(安监总科技〔2015〕63号);2016年6月,国家发展改革委和国家能源局对外发布《能源技术革命创新行动计划(2016—2030年)》,要求2030年实现智能化开采,重点煤矿区基本实现工作面无人化,全国煤矿采煤机械化程度达到95%以上。因此,大力发展推广自动化技术是实现煤矿安全高效绿色开采的重要方向。而综采工作面电液控制系统作为综采自动化的核心部件,其技术发展决定着综采工作面自动化、智能化水平,是“减人、无人化”开采的基础所在,理应在其安全性能检测检验方面有着较高的技术发展水平。

随着社会的进步,所以必要愈加精细的机械设施投入生产以达到生产需求,传统的机械制造工艺已无法适应现代各个行业的发展需求,因而机械制造行业的从业者对传统的机械制造工艺进行改进,已渐渐形成“现代”机械制造工艺。现代机械制造工艺更符合如今的时代特点,更加适应现如今社会的生产,体现出社会科技的发展与创新,现代机械制造工艺必将营造出一个蓬勃发展的美好未来。

但是,由于电液控制系统产品复杂多样性,涉及控制器硬件、测控软件、信息通讯数据采集与处理等多个领域,对该产品进行安全性能检测检验需要从上述几个方面对其综合进行。因此,必然是一个系统性的工程,目前国内外还没有一套完整的检测系统可以完成上述综合测试。

因此,本文综合参考国际、国家标准,提出建设高水平电液控制系统检测检验实验室的具体思路及方案。(并积极响应“十三五”国家《安全生产监管部门和煤矿安全监察机构监管监察能力建设规划(2016—2020年)》,申请的“综采工作面电液控制系统安全准入分析验证实验室”项目于2018年9月获得国家发展改革委批复立项,立项编号:发改投资〔2018〕1371号,批复建设资金6205万元人民币。根据规划要求,实验室建成后综合技术能力水平要达到国际领先水平。)为实现该目标,本文对综采工作面电液控制系统检测检验进行了详细设计与分析,计划按照三大系统进行建设。

3.1 安全性能检测检验系统

实现对工作面液压支架电液控制系统整体安全性能的检测检验,具备对综采工作面电液控制系统进行液压支架本架、邻架、隔架的降、移、升顺序动作控制,系统自动补压、支架姿态、自动跟机、远程测控等控制功能准确性;系统急停、动作终止、集中监控装置远程控制响应时间等安全操作功能可靠性;网络故障自诊断、通信等数据传输稳定性、实时性及抗干扰性等检测检验的能力。测试系统响应时间不大于10ms,通信速率1000Mbps、采集频率5kHz,压力范围0~280MPa、准确度等级不低于0.05级,行程范围0~8000mm、分辨率不低于0.1μm。

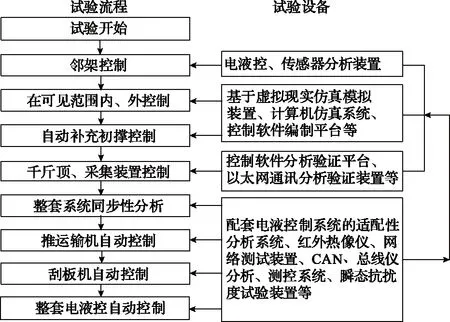

该系统主要设备包含试验环境模拟及控制装置(L形煤壁、采煤机、刮板机、液压支架及控制器等)、系统电力质量保障装置、FLUKE精密压力测试仪、液压支架动态驱动与仿真装置、控制软件编制平台、以太网性能测试装置、无线传输验证装置、数据采集元件准确性控制装置、瞬态抗扰度试验装置、测试系统等。系统搭建完成后,可以模拟煤矿井下实际工况对液压支架电液控制系统各种控制动作进行控制模拟,并在具备一定负载条件的联机运行状态下进行各种安全性能的整体带载测试,使模拟的测试现场尽量贴近实际工况。系统搭建效果如图2所示,系统工作流程如图3所示。

图2 电液控制系统安全性能测试系统三维效果图

图3 电液控制系统安全性能测试流程图

3.2 清洁过滤装置检测检验系统

实现对大流量过滤装置的通流能力、过滤精度、滤芯强度、冒泡点、纳垢容量等安全性能的检测检验,预防因过滤器故障导致的电液控制系统别卡、误动作等而引发安全事故。公称流量10000L/min、公称压力15MPa,输出气压0.002~0.05 MPa、纳垢过滤器压差0~10MPa,喷射流量0.25L/min。

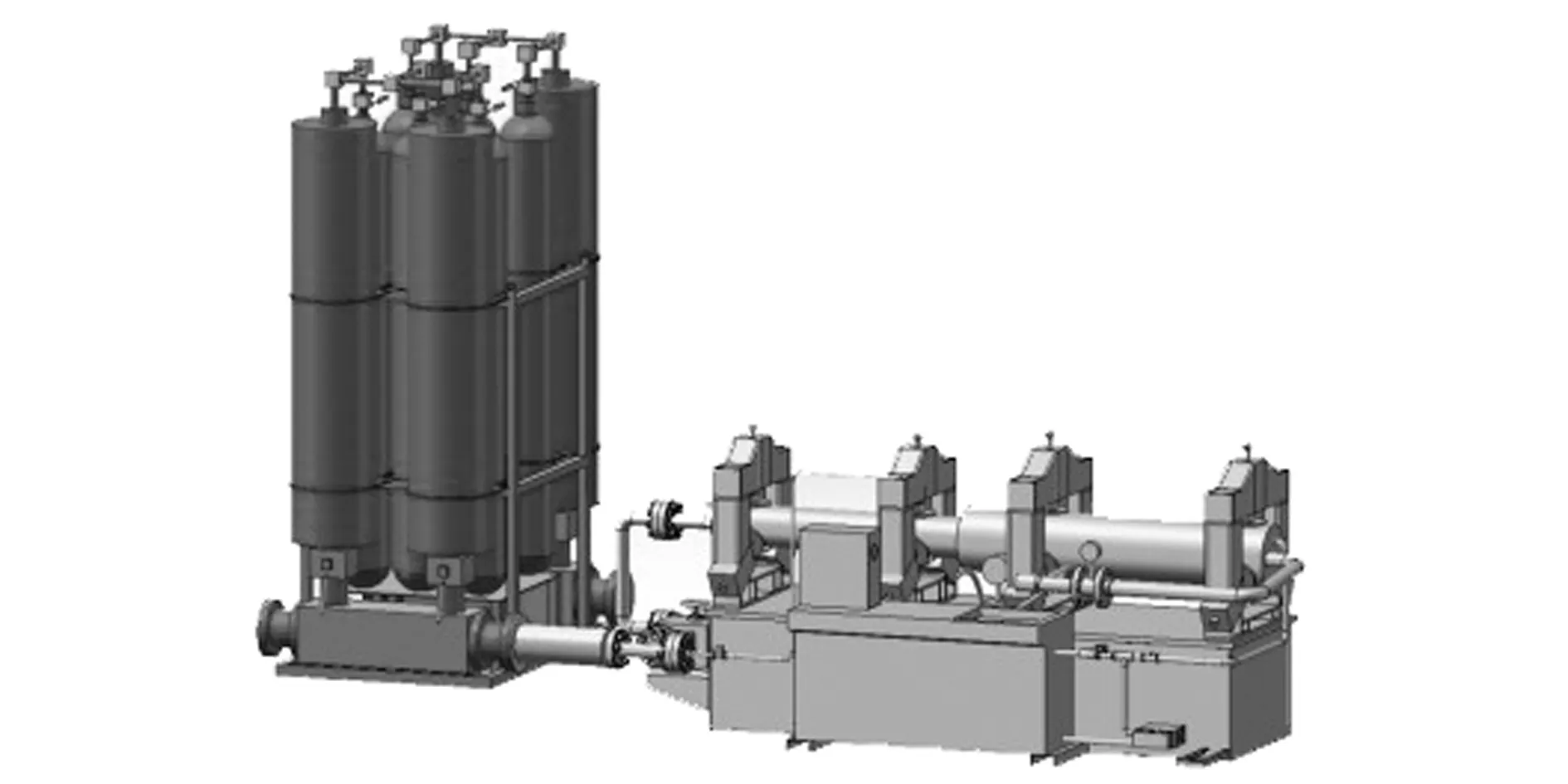

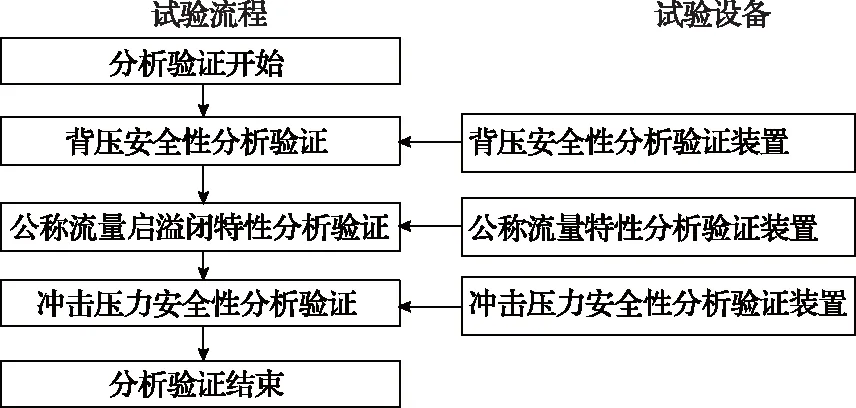

试验装置包括冒泡点试验装置,用于电液控制系统过滤装置冒泡点性能检测检验;滤清器多次通过试验装置,用于电液控制系统过滤器(站)滤芯的过滤精度和纳垢容量的测试;滤芯抗冲击性能试验装置,用于电液控制系统过滤器(站)的抗冲击性能测试;旁通阀特性试验装置测试装置,用于电液控制系统过滤器(站)大流量初始压降的性能测试。清洁过滤装置测试系统三维设计如图4所示,系统工作流程如图5所示。

图4 清洁过滤装置测试系统三维设计图

图5 清洁过滤装置测试流程图

3.3 冲击来压安全响应装置检测检验系统

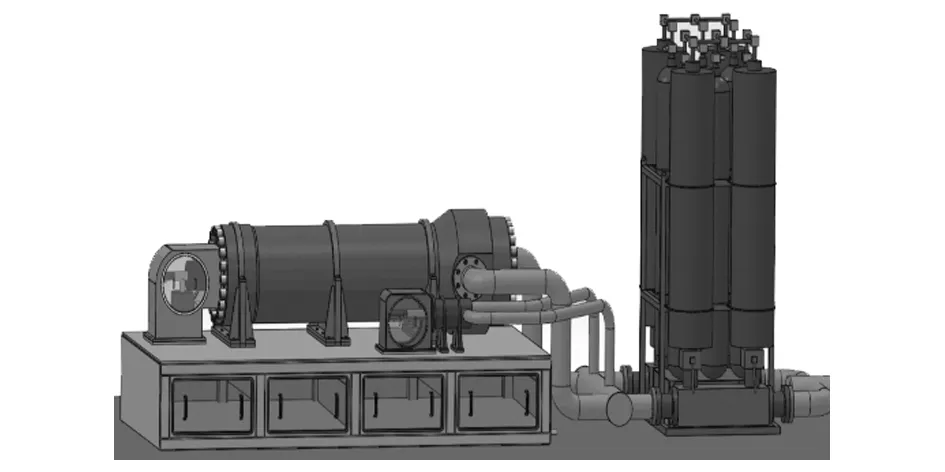

实现电液控系统模拟实际工况,对顶板冲击来压时系统冲击安全响应装置等重要部件的安全响应、安全保护等性能进行测试。公称流量达到5000L/min,公称压力80MPa,响应时间不大于30ms。系统搭建三维设计如图6所示,系统工作流程如图7所示。

图6 冲击来压安全响应测试系统三维设计图

图7 冲击来压安全响应测试流程图

4 检测检验的发展趋势

随着电液控制系统在煤矿综采工作面的快速普及,一些大型工作面单面电液控制系统布置数量将近300套。因此,将有大量的、不同型号的电液控制系统需要进行检测检验。这对电液控制系统测试能力和效率均提出更高的要求。

5 结 语

随着电液控制系统三大检测检验系统的建立,我国煤炭行业将具备矿井(区)工作面电液控制系统安全性能综合测试能力,可有效为国家煤矿安全监管监察提供技术支撑和服务;并可为综采工作面电液控制系统检测检验、安全标准和规范的制(修)订、事故调查分析、测试技术和方法研究等提供服务。为煤矿安全生产监管监察提供科学、有效的技术依据。主要表现为:

1)接受国家应急管理部的委托,为综采工作面电液控制系统及其核心元部件等设备开展远程可视化、智能化、网络化检测检验服务,大大提高我国矿用电液控制系统安全使用性能;

2)接受国家应急管理部委托,对由综采工作面电液控制系统引发的顶板事故进行调查分析等,为事故溯源提供科学有效的逆向追踪途径和数据;

3)开展综采工作面电液控制系统安全性、关键性测试技术、测试方法与测试装备研发工作,及相关安全规程、规范、标准的研究工作,为完善、综采工作面电液控制系统标准和规范提供技术依据。

综上所述,通过建设三大检测检验系统,实现综采工作面电液控制系统测试能力与产品技术的同步发展,并与国际接轨,能够满足未来20年综采工作面电液控制系统检测检验需求,其综合技术能力将达到国际领先水平。