露天矿山半连续运输系统安全运行能力的提升

2020-07-24臧明

臧明

(安徽马鞍山马钢(集团)南山矿业公司,安徽马鞍山 243000)

前言

半连续开采工艺既有连续开采工艺的特点又具有间断开采工艺的优势,可以兼顾矿岩的破碎和连续性运输。同时具有:易于实现自动控制,利于环保,消耗低,符合国家节能减排政策,被称为“最有生命力”的露天开采工艺。国家级铁矿石综合利用示范基地-马钢南山矿业公司高村采场围岩半连续系统于2015 年建成投产。受露天矿开采环境特定条件的约束,出现了一些影响系统稳定高效运行的问题,制约了系统效能发挥。

1 问题背景

高村半连续系统主要有始端—原料仓+美卓VF661 棒条振动给料机+C160 颚式破碎机、分选主机—CTDG1525 型永磁干式磁选机、终端主机—PLK1700.50+40型排土机及11条运输胶带运输机组成。该系统主要负责高村采场的围岩运输,先用矿用自卸汽车运至采场-30 m 粗破碎站原料仓,经过棒条给料机至颚式破碎机碎成300 mm 以下粒度,通过胶带运输至分选主机分选,分选出的粗精矿作为下道干选工序的原料再利用,围岩经胶带运输至终端——排岩机(位于+175 m 排土场)堆排至排土场,见图1。

图1 高村半连续系统流程示意图

高村半连续系统11 条皮带总长度近3000 m,2#和6#皮带机为排岩工艺段中长距离、大提升高度的高陡坡皮带,其中2#皮带水平长度为727.25m,提升高度103.312 m,最大爬坡倾角14.016°;6#皮带水平输送距离为526.824 m,提升高度109.725 m 最大爬坡角度13.766°。由于这两条皮带为露天作业,在雨天生产运行时经常出现打滑、跑偏现象,严重时还会出现重负荷停车时“倒溜”的事故。6#皮带还先后发生了三起减速机高速轴断轴事故,分别发生于2016 年2 月28 日、3 月12 日和2017 年1 月9日。在雨天突发情况下,重负荷停车时,皮带出现“倒溜”现象,皮带打滑冒烟,存在很大安全隐患。该系统为串联系统,一旦出现故障即造成全线停产,同时严重影响整个露天采场的剥岩生产,造成的损失巨大。

2 事故评估分析

为保证6#皮带机的稳定运行,需对断轴事故及“倒溜”事故作出评估。以下为对6#皮带机驱动部分的运行评估分析和解决实施方案。

2.1 运行情况分析

截至2017年1月9日,6#皮带机共运行3420 h,输送含铁围岩219.64 万t。表1 为根据断轴节点分析的6#皮带生产运行情况(根据现场分析,结合时间节点,将2016 年2 月28 日、3 月12 日断轴事件归为一次系列事件)。

表1 断轴节点分析

根据表1 分析,6#皮带机分别运行1367 h 和2053 h 后发生断轴故障,台时能力两区间时间段保持稳定,均在640 t/h 左右。无论是运输量,或是运行台时,区间2和区间1数值的比值均在1.5左右。

2.2 设备情况及故障原因分析

根据设计方提供资料,6#皮带设计处理能力为1778 t/h,输送带最大张力为430 kN。根据6#皮带所处地形情况,运输距离,爬坡仰角,设计方所选用的电机及液力耦合器在理论上是完全能满足输送功率的需求的。4#分选回收粗精矿皮带做延长改造工作期间,对永磁干式磁选机的磁滑轮磁系调整为不参与分选位置生产了一个月左右,台时能力为1000~1200 t/h。

根据三次断轴的实际故障点情况的判断,断轴点都处于同一位置,处于高速轴轴承的端面处垂直断裂,且断面比较平齐(见图2)。

根据断口图片可看出断口表面有较明显的贝壳状花样,属于典型的疲劳断裂。断口由疲劳裂源区、裂纹扩展区和瞬间断裂区三个区域组成。就高速轴疲劳断裂分析原因:(1)此型号的减速机为硬齿面减速机,减速机输入轴直径较细,虽然计算强度时可以通过,但因轴本身很细,因此在轴的直径变化处应力集中严重并发生疲劳破坏;(2)设备部件规格并非是越大越有利,尤其是液力耦合器的规格常参考电机功率,大多数设计部门计算胶带机功率时的系数选择很保守,导致液力耦合器的规格偏大;(3)电机轴可以承受径向载荷,减速机高速轴一般不承担径向载荷,规格偏大的液力耦合器及其配套的制动轮高速旋转时产生较大的径向载荷,对高速轴的伤害很大。(4)一般高速轴的自振频率都是很高的,但是液力耦合器的重量作用在高速轴上引起整个轴系自振频率下降,当频率下降接近1500 r/min时,就会产生断轴的危险。

图2 断口照片

第一次断轴时间跨度明显小于后期的分析:(1)半连续运行前期,因系统相关设备细节尚不完善加之操作工技能程度不够,造成重负荷停机次数较后期频繁;(2)前期有较长一段时间的全负荷排岩生产,大块永磁干选机不参与分选,所有物料全上尾矿皮带。

3 解决方案

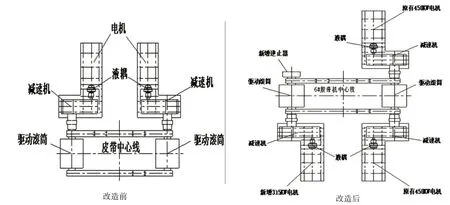

(1)据设备故障原因分析,将原设计的6#双驱动改造为三驱:①利用现有驱动的2 台450KW 电机配750 液耦,加1 台315 kW 电机配600 液耦,配3 台M3PSF90 型SEW 减速机,改善高速轴的承载能力,避免断轴故障;②在改造后的315 kW 的单驱动滚筒改为双出轴,一端联结驱动减速机,一端安装逆止器,即,将6#皮带机变为双逆止器,充分利用驱动滚筒的大包角有效摩擦面,消除“倒溜”故障。③应对上述情况进行电气改造,增加一套控制操作箱和高压控制柜,PLC程序新增部分程序段,按照技术要求电机有序启停,为3 个电机运行设计安全联锁和保护,1#和2#驱动电机同时启动,3#驱动电机延迟0.5 s 启动,在PLC 程序中对3 台电机的运行状态进行实时监控,同时加以联锁保护,确保3台电机的运行状态保持一致,保障6#皮带的电气系统运行安全 可靠(见图3)。

图3 改造前后的电气流程图

图4 重负荷下的皮带“倒溜”事故

(2)针对2#、6#皮带雨天生产运行时经常出现打滑、跑偏,雨天生产多次出现重负荷停车“倒溜”的事故,每次事故都要花4~5 h处理皮带后尾的积料,而且存在很大的安全隐患。结合现场情况综合分析,造成重负荷皮带倒溜的主要原因有:雨天生产,雨水进入二层皮带,因雨水的侵入,加之皮带经一年多的使用后,背面胶层硬化,摩擦系数降低,造成皮带倒溜(见图4)。运行造成很大的影响。为解决这一问题,观察胶带在带料时的跑偏情况及跑偏点,测量跑偏量并做出记号;取普通吊挂式托辊一只,配置角钢托架(可拆卸式连接,方便更换托辊)制成纠偏装置;在胶带处于吊挂托辊正中位置时,将纠偏托辊侧母线与胶带边缘垂直,并留出80 mm 距离后,取槽钢将纠偏装置与托辊支架焊接牢固即可;且此种纠偏辊应在胶带两侧对称分布(见图5),通过实际使用验证,效果良好。

找出主要原因后,首先对2#、6#皮带在二层皮带上方加装多道清扫器,最大限度降低因露天运输雨水的侵入;同时对皮带的配重进行适当增加,以提高皮带与止动滚筒接触面之间的正压力,从而加大摩擦力;并对驱动抱闸进行合适调整,多管齐下,解决了这一问题。

(3)雨天运行皮带跑偏撒料(尤其是块状物料偏多时,爬坡皮带撒料情况尤其严重)的问题,造成洒落的块状物料掉入二层皮带随皮带一起进入尾部滚筒,会造成皮带被杠通洞或撕裂,对皮带的安全

图5 皮带的纠偏装置

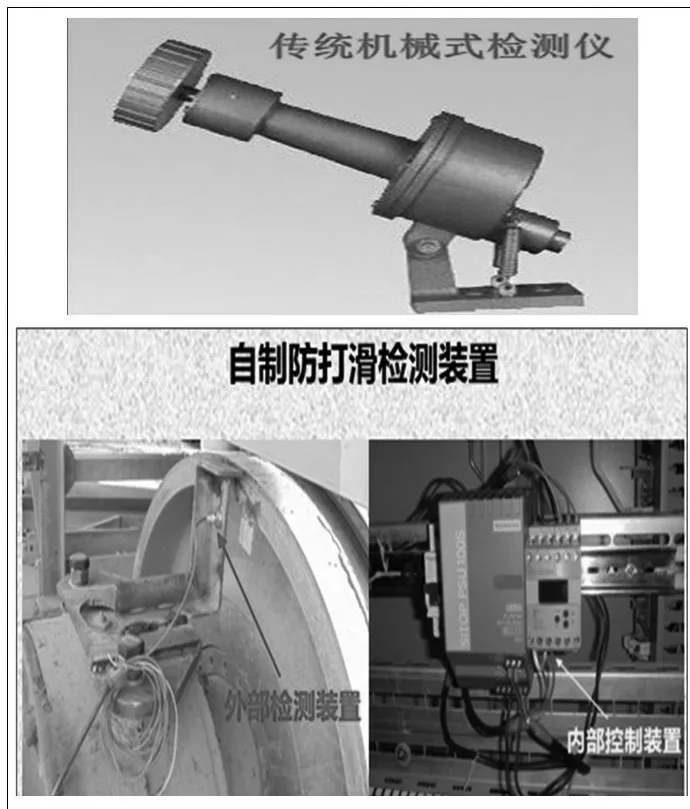

(4)针对目前市场常用的接触式皮带打滑报警装置运行状况不佳的情况,对2#和6#皮带加装了自行设计制作的非接触式打滑保护电气装置,在皮带打滑时自动报警停机,消除因打滑造成摩擦起火的安全隐患(见图6)。

图6 打滑保护电气装置

4 方案成效

4.1 驱动优化改造

①每次断轴处理所需备件费用为2 万元,电机修理费用5万元;汽车运输、吊车台班及维修人员费用为1万元。

②每次断轴处理耽误生产5天,影响废石外销,每天约1.5万t,每吨约5元。

③根据实际运行发生故障的周期计算每年出现2次断轴故障。

④效益估算:2×(2+5+1+5×1.5×5)=91万元

4.2 安全保护系统改造

每次耽误生产4 h,每小时1000 t,5 元/t;每次清理需10 人左右,100 元/人;按未处理之前的频次计,每条皮带每年3次左右。

效益估算:2×3×(4×1000×5+10×100)÷10000=12.6万元

合计:91万元+12.6万元=103.6万元

5 总结

通过一系列创新方案的设计实施,对露天采场高陡坡皮带各项性能进行优化改造,获得了良好的效果。确保了此类长距离、大提升高度的皮带的安全稳定运行。