连退机组在线全自动带钢焊缝感应退火装置研究与开发

2020-07-24唐万象

余 琼,贾 建,唐万象

(马钢(合肥)板材有限责任公司,安徽合肥,230011)

1 概述

马钢(合肥)板材有限责任公司现有两条连退机组,其中1#连退机组生产带钢厚度范围是0.4~2.5 mm,最大强度是98 MPa。为了保证机组连续顺利生产,该机组配置了日本TMECI 公司生产的窄搭接焊接。焊接质量的好坏直接影响着机组的顺利运行,如果前后带钢焊接质量不好,在机组生产过程中就会发生断带事故,因此要确保生产过程中的每条焊缝强度高于母材的强度。在该机组生产的产品中,钢种为HC340/590DP、MC600DP 厚度在2.0 mm 及以上的规格冷硬板,以及HC420/780DP、22MNB5、HC550/980DP、M1800L 等所有规格的冷硬板,由于焊接性能差,为了提高焊接质量,在焊机完成后需要将焊缝运行到人工加热位对焊缝进行人工退火处理,以提高焊缝强度,消除焊缝应力,确保生产过程中焊缝不断裂。

2 全自动带钢焊缝退火装置研究与开发的必要性

2.1 焊缝质量判定方法

(1)焊接曲线法:连退入口窄搭接焊机原焊缝质量检测系统是通过焊接电流、温度等模拟检测曲线进行判断,无法真实观察到焊缝的质量情况,有时曲线显示不准确,焊缝判断容易出现误差。焊缝质量判定图见图1。

图1 合格焊接参数图

(2)杯凸实验法:在通过软件曲线以及现场焊缝实物无法判定焊缝质量时,通过月牙剪挖取部分焊缝,至杯突试验机手动进行杯突试验,杯凸实验合格,说明当前焊接参数满足本次钢卷焊接要求。焊接合格杯凸图见图2,不合格杯凸图见图3。

图2 焊接合格杯凸图

图3 焊接不合格杯凸图

2.2 原有焊缝退火方法存在的问题

原有焊缝退火的方法是对焊接后的焊缝进行人工明火退火处理,退火后再杯凸实验检测焊缝是否质量合格,焊缝合格则放行,检测不合格则需重焊重退火直到合格。

人工明火退火是使用钢板切割氧枪,通过人工使用乙炔氧气对焊缝进行烘烤退火,退火温度大约650 ℃。存在问题如下:

(1)人工操作,无法保证整条焊缝受热均匀,局部受热不充分同样存在焊缝开裂导致断带的风险;

(2)人工操作存在安全隐患;

(3)人工操作还存在过退火现象,造成能源浪费。

因此,亟需研究开发一套在线全自动带钢焊缝退火装置,解决人工焊缝退火存在的问题。

3 实施方案

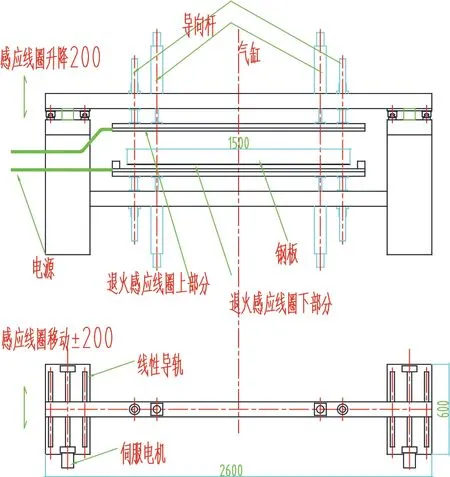

经分析研究,确定了采用电磁感应方式对焊缝进行加热退火,设备定名为在线全自动带钢焊缝感应退火装置。该装置中的加热线圈、加热器中心线位置调整机构安装在安装框架上,属于在线部分,结构如图4所示。

图4 在线部分的结构图

3.1 设备组成及用途

(1)感应加热电源及传输电缆

焊缝感应退火加热电源是一款以DSP 实时控制处理器作为核心的数字化控制感应加热电源,额定输出功率100 kW,逆变输出电压500V,高频标称频率100 kHz,功率10%~100%范围内任意调节。功率闭环控制选用先进的PID 控制系统,电压电流双闭环控制,电源输入电压在±10%范围内变化时,控制输出波动不超过±1%。。

(2)钢板焊缝退火感应加热上下线圈

感应加热线圈设置在钢板的上方,为单匝上回路式,不包覆钢板,有安装简单、不用穿引钢板的优点。感应加热线圈在磁轭驱磁的作用下对焊缝进行加热退火。通过负载柜三维调整机构实现对钢板焊缝扫描加热退火。

(3)安装框架及移动机构

用于保证感应加热器中心线与机组带钢运行中心线一致。变频电机驱动的滑动梁架携带感应器等在加热器框架轨道上纵向移动,移动行程由主线给出的实际焊缝位置和可移动感应器的实际位置计算而得,使感应器准确移动到焊缝上,气缸带动感应器上下移动,控制感应器与焊缝之间距离

(4)水冷系统

用于冷却线圈电源装置和现场感应加热线圈,确保系统稳定工作。设备内循环冷却水压0.15~0.3 MPa,回水温度低于40 ℃。外循环水采用厂内工业冷却水。

3.2 感应器位置控制及传动系统

(1)PLC控制系统

采用西门子S7300-PLC(或与主线PLC 公用CPU,基本设计时确定),通过IP/TCP 与主线PLC 通讯,读取位置及气缸开闭等信号。感应加热装置的操作控制HMI 集成到主线HMI 中。操作方式分为手动-半自动-自动。

(2)移动机构变频传动

传动系统采用西门子G120矢量传动变频器+绝对位置编码器实现位置控制,变频器采用DP 方式与S7300PLC进行通讯,绝对值编码器接入PLC高速计数器IO模块进行位置的检测计算。配置如图5。

图5 控制系统配置图

(3)本系统与生产线PLC通讯接口,见表1。

表1 系统生产线通讯接口

3.3 控制策略

(1)具有时间模式、温度模式两种感应加热模式。可就地或远程选择。

(2)系统可维护的加热退火参数表(按照带钢的规格、材料组合,提供不同的加热曲线)。

(3)自动控制高频电源加热启停和调功。可主线HMI 远程操控,也可手动本地操控。具有手动、半自动模式和全自动模式三种控制方式。

自动控制流程图如图6所示。

4 调试和使用

(1)修改主线PLC 控制程序,通过DP 网向退火装置PLC 发送焊缝位置,同时发送当前焊缝前后钢板的钢种和规格信息,为退火装置控制系统提供不同温度加热曲线的选择依据;

图6 退火自动控制流程图

(2)由于首次开发使用,调试期间出现过以下问题:①退火装置隔热耐材选择不合理,造成支架受热变形;②退火功率不足,焊缝应力没有释放,杯凸实验不合格,需要二次退火;③焊缝过退火造成焊缝变形易损伤产线辊面,需要切除焊缝重新焊接和重新退火。通过研究和实验不同钢种和规格带钢的退火曲线,总结得出了一套比较完善的退火功率、加热时间等参数匹配表,见表2。

表2 退火配方表

(3)原来设计的感应区域宽度为50 mm,但经现场使用发现,该宽度加热退火后的焊缝性能不稳定,经分析和实验,把宽度增加到100 mm 后,解决了该问题。

(4)主线焊缝定位不准,造成退火装置无法定位到焊缝,通过调整主线带钢运行和定位控制软件,最终使得焊缝停止在退火装置中心线±100 mm以内,利用退火装置±200 mm 范围内制定对焊缝的控制功能,保证了现在100%的准确焊缝定位,无需人工干预。

(5)使用实例。

2019 年10 月15 日,实验焊缝前后带钢均为M1800WL+AS(1.4 mm),焊接后采用不退火的方式进行杯凸实验检查焊缝质量,发现不退火时焊缝质量极差,不能满足生产要求(见图7未退火焊缝杯凸实验图)。之后以同样参数(见图8 焊机焊接参数图)焊接并退火后再次进行杯凸实验(见图9退火后的杯凸实验图),此次焊缝质量良好,曲线平滑,温度状态良好(1000~1073 ℃),判定为此钢种必须退火,退火后焊接合格。

图7 未退火焊缝杯凸实验图

图8 焊机焊接参数图

图9 退火后的杯凸实验图

5 结束语

通过在线全自动带钢焊缝感应退火装置的研究与开发,解决了人工手动火焰退火时焊缝退火质量不稳定的问题,消除了人工操作存在安全隐患,避免了人工操作过退火造成能源浪费,实现了带钢焊缝退火的全自动化,提高了连退机组运行的稳定性和生产的高效性。