旋转机械间歇性振动故障诊断实践

2020-07-24陈亚军王立璞

李 泉,陈亚军,王立璞

(北京首钢股份有限公司,河北迁安 064404)

引言

间歇性振动在旋转机械故障中具有特殊性,往往具有突发性,振值经常超过报警值或停机值,给设备稳定运行带来较大隐患。实践中由于该类故障无论是依靠经验还是常规精密点检手段都难以对故障原因、部位及严重程度做出准确诊断,耗费大量的人力、物力的同时也经常发生误判,从而延误故障处理,给企业造成重大损失。

1 间歇性振动类故障概述

1.1 间歇性振动特点

(1)振动具有突发性、间歇性,无明显规律,故障类型不同出现频次也不同,间歇周期短到每次几毫秒,长则数十秒甚至几小时。

(2)故障时刻振值较大,按故障类型不同振值变化也不同,超过报警值,甚至超过停机值。

(3)振动的发生与工况变化关系不大,常规振动分析设备难以采集及准确诊断。

1.2 间歇性振动类型

根据首钢股份公司故障诊断实际案例情况统计,旋转机械间歇性振动主要有滑动轴承问题引起的油膜涡动、自动化信号传输系统接口噪声干扰、电磁信号干扰三种类型。

1.2.1 间歇性振动趋势

正常情况下振动趋势见图1。不同类型的间歇性振动趋势表现形式不同,具体情况见图2、图3、图4所示。

图2 油膜涡动振动趋势

图3 接口噪声干扰振动趋势

与正常情况下振动趋势相比,三种间歇性振动的趋势特点如下:

(1)油膜涡动:从图2看出,波动周期最密集,几十毫秒一次,振值波动相对较小,在30 μm 左右波动。

(2)接口噪声干扰:从图3看出,间歇周期较长,几小时至几十小时;振动值较大,数十微米甚至超过停机值。

(3)电磁信号干扰:从图4 看出,该类故障振动趋势,振值变化与干扰源同步,振动频次最密集,振值较大,数十甚至数百微米。

1.2.2 间歇性振动故障原因

(1)油膜涡动

油膜涡动主要是滑动轴承表面缺陷、不合理的轴承间隙、润滑油质量以及转子轴弯曲引起的动静碰磨等原因造成的。

(2)接口噪声干扰

接口噪声干扰主要原因是现场信号传输系统中电缆接线端子松动,传感器或延伸电缆接插件的接触电阻变化引起的接触不良等问题而引发电气干扰或接口噪声,使振量值走高。

(3)电磁信号干扰

电磁信号干扰主要是运行中的设备附近存在测试仪器、通讯设备电磁信号,设备附近有自动化系统检修施工等干扰源,现场监测保护系统框架表抗干扰能力差造成的。

2 间歇性振动类故障诊断案例

2.1 油膜涡动案例

2.1.1 故障描述

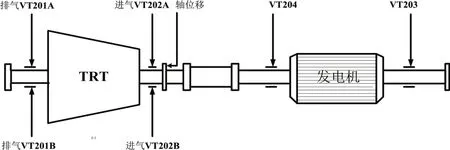

2019 年3 月7 日13:30,TRT 发电机组透平进气侧202B 测点(图5)呈间歇性振动异常,见图6所示,最初波动范围为75~101 μm,波动周期360 min,随着时间推移越演越烈,振值最高至112 μm,波动周期60 min。

图5 压差发电机组测点示意图

2.1.2 故障分析

(1)单通道多特征值趋势分析

从进气侧202 测点单通道多特征值趋势(图7)可以看出:

图6 TRT机组间歇性振动异常时间段趋势图

图7 202B测点间歇振动异常时段单通道多特征值趋势

①工频振动趋势(紫色)显示,虽然一倍频能量较高致使转子动平衡情况较差,但趋势比较平稳。

②半倍频振动(黑色)呈不稳定的间歇性来回大幅波动状态,与通频振动趋势(蓝色)波动同步。

上述情况说明,202B 测点间歇性振动直接原因是半倍频,而造成半倍频异动的主要原因是油膜涡动。

(2)频谱分析

从图8 频谱图可以看出,振动值最高时刻半倍频能量最大,已超过工频。

图8 202B测点异常时段频谱图

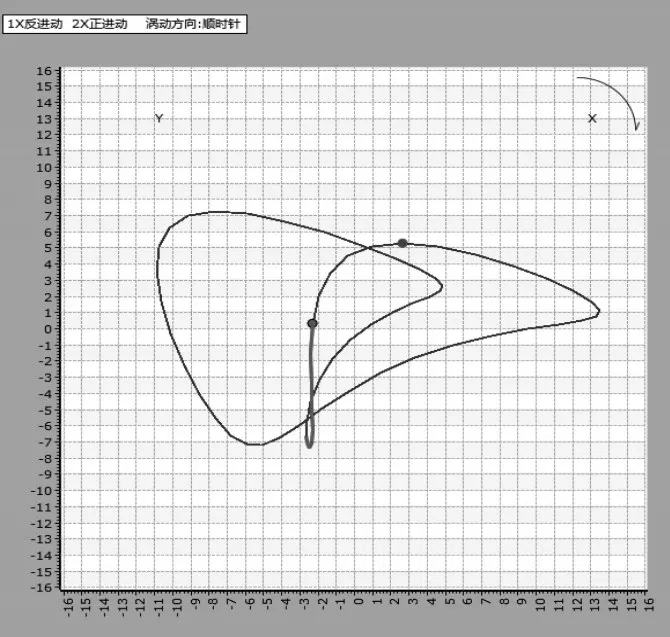

(3)轴心轨迹分析

202 瓦位进气侧轴承轴心轨迹图(图9)可以看出,进气侧轴心轨迹呈明显的大圈套小圈,进动方向呈反进动。具备明显的油膜涡动特征。

图9 进气侧异常时段轴心轨迹图

2.1.3 诊断结论

压差发电机组透平进气侧存在严重的动静碰磨。动静碰磨引起的油膜涡动造成该轴承位间歇性大幅异常波动。

2.1.4 故障原因及措施

(1)故障原因:不合理的轴承配合间隙、轴瓦老化及表面缺陷、润滑油质量问题,同时考虑到转子工频能量较大(接近80 μm),不排除转子存在弯曲问题造成的碰磨。

(2)措施:

①停机对进气侧轴承解体检查,将轴瓦配合间隙调整至合理范围;

②检查轴瓦是否存在表面缺陷及磨损老化情况,必要时更换轴瓦。

③检测核实转子是否存在轴弯曲,必要时更换新转子,或对转子重新做动平衡。

2.2 接口噪声干扰类案例

2.2.1 故障描述

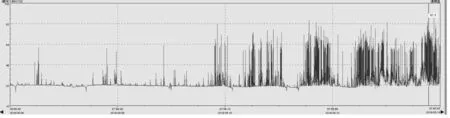

2019 年5 月6 日19:50,1#高炉鼓风机电机ZI3826测点(见图10)开始振动异常,图11可以看出随着时间的推移越来越激烈,振动频次与振动值越来越高。超过90 μm。

图10 1#高炉鼓风机测点示意图

图11 ZI3826测点间歇性振动异常时段振动趋势

2.2.2 故障分析

(1)查询ZI3826 测点gap 电压历史趋势并现场核实,探头gap电压正常,排除探头问题。

(2)S8000 振动列表分析,发现异常时段残余振动值多次明显走高,且与趋势图中振值最高点一一对应。

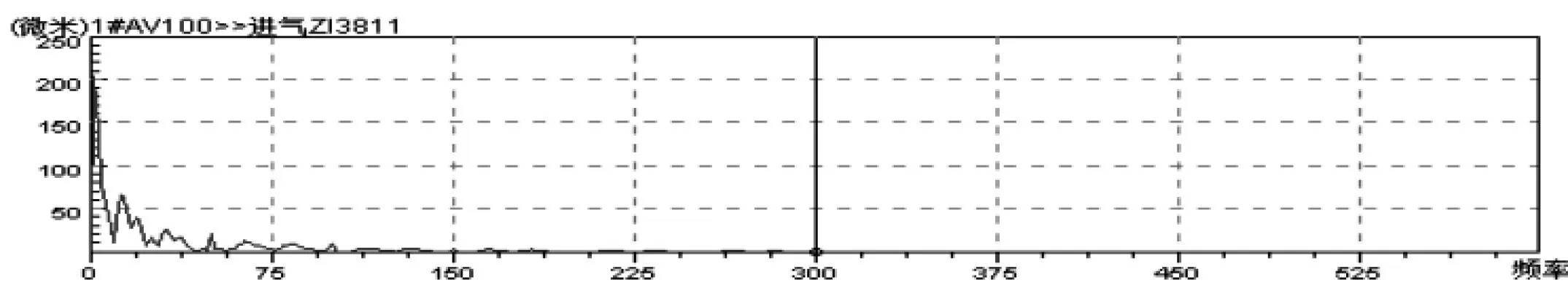

(3)频谱图分析,异常时段振值最大时刻频谱特征呈现明显的白噪声频谱,即整个频域分部、等带宽、等能量。

图12 ZI3826测点间歇性振动异常时段频谱图

2.2.3 诊断结论

ZI3826 测点自动化信号传输系统存在接口噪声干扰。

2.2.4 故障原因及措施(1)故障原因

ZI3826 测点传感器长期在高温环境下运行,信号电缆插件表面氧化后接触电阻发生变化或接线端子松动。

(2)措施

将3826 测点振动信号临时打到失效位监视运行,利用检修重点对ZI3826 传感器信号电缆插件接触电阻变化、接线端子松动、信号电缆屏蔽及接地等情况进行检查,必要时对相应部件予以更换。

2.2.5 处理情况及效果

9 月27 停机检修,更换了从接线盒到主控室段信号电缆的屏蔽线,以及VM600上对应ZI3626测点模块。同时对插件、接线端子进行了检查紧固,10月1 日20:43 开机后,ZI3826 测点振动稳定在30 μm左右(见图13),恢复正常。

图13 检修处理前后情况效果图

2.3 电磁信号干扰类案例

2.3.1 故障描述

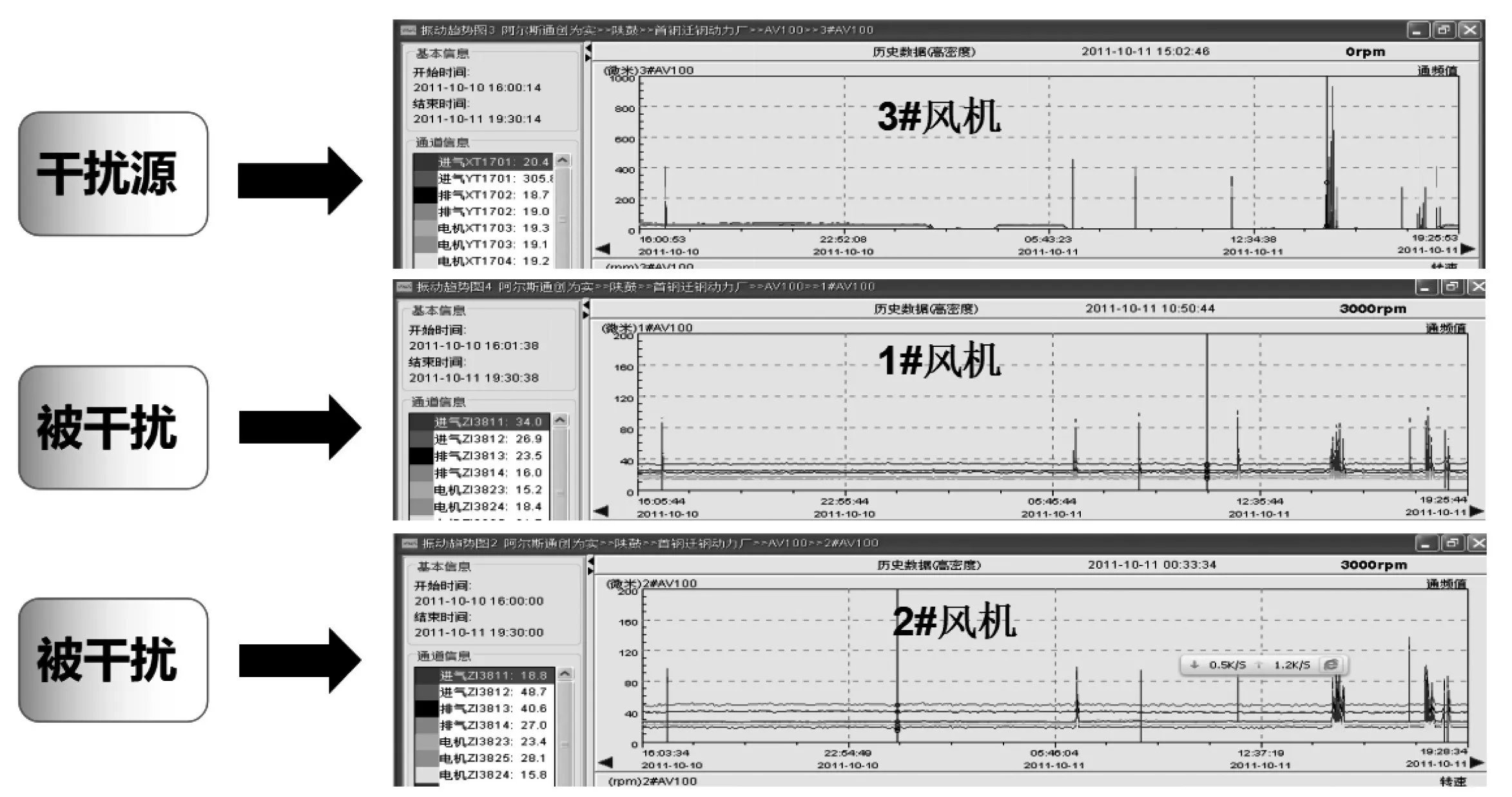

2011年10月10日~12日,3#高炉鼓风机停机进行自动化系统检修过程中,正在运行中的1#、2#机组所有测点均发生间歇性振动异常现象,图14 所示,最高振值:1#机100 μm,2#机130 μm。

图14 3#风机检修期间1#、2#机组振动趋势

2.3.2 故障分析

(1)从图14可以看出,运行中的1#、2#机组振动时刻、振值变化与检修中的3#机组呈间歇性变化且完全同步。

(2)频谱分析发现,异常时段振值最大时刻频谱图呈现明显的等比递减的粉红噪声特征。

2.3.3 诊断结论

10 月10~12 日正常运行中的1#、2#机组间歇性振动异常的主要原因外部信号干扰。

2.3.4 故障原因

图15 ZI311测点间歇性振动异常时段频谱图

3#风机检修处理励磁侧自动化信号传输系统施工期间,测试仪器产生的电磁干扰信号。

2.3.5 措施

(1)禁止在运行中的设备附近使用测试或对讲机等大功率通讯设备。

(2)选用优质设备监测保护系统框架表,增强抗干扰能力。

3 结语

间歇性振动的复杂性致使其历来是旋转机械故障诊断中的难点,不仅易发生误判及延误处理,还经常导致设备跳停而影响生产。通过对首钢股份公司多年来故障诊断实践,对间歇性振动故障类型、特征、诊断、原因及处理措施等方面进行了详细的总结分析,对冶金、石化、发电等行业旋转机械故障诊断工作具有一定的借鉴价值。