无缝钢管循环水污泥脱水精益生产改善

2020-07-24张云龙李宇涛

张云龙,李宇涛,柳 辉

(宝山钢铁股份有限公司能源环保部,上海 200941)

1 循环水工艺流程及问题概述

某厂无缝钢管生产线配套循环水系统于1985年建成投运,由曼内斯曼(MANNESMANN)公司设计,主要分为清循环系统、浊循环系统和废水排放系统。浊循环系统设计处理水量为3500 m3/h,主要用于穿孔机、连轧机、张减机、高压水除鳞、冲氧化铁皮沟等直接冷却用水。浊循环水系统的主要污染物是石墨、液压油、润滑油、氧化铁皮及其它杂质,石墨来源于无缝钢管轧制过程中芯棒穿孔润滑。浊循环水处理工艺主要采用典型的物理化学处理工艺[1](旋流沉淀—絮凝—平流沉淀—石英砂过滤),除去氧化铁皮、石墨及其它油类。

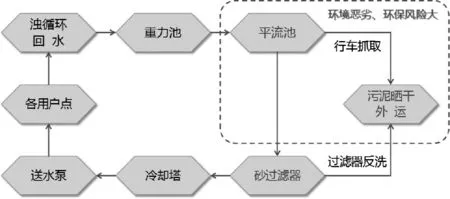

平流沉淀池底部沉积的污泥原先采用行车抓斗抓入污泥堆放池,自然静置晾晒脱水后,再用抓斗装车委外处置,详见图1。由于污泥露天自然晾晒干化,脱水效果很大程度上取决于自然环境,受到当地降雨量、蒸发量、气温、湿度等因素的影响,外运污泥含水率无法受控。含水率较高的污泥在装车及运输过程中均会存在散落,容易对周围环境造成二次污染。因此,已通过技改项目对现有污泥处理系统进行了全面规划改造,增设带式污泥脱水机,改善现场及厂区道路运输环境,同时对污泥进行减量化与稳定化,为资源进一步利用创造有利条件。

在项目设计施工及后续生产运行过程中,应用精益生产(Lean Production)工具,对无缝钢管循环水污泥处理系统进行评价与剖析。精益生产是来源于丰田汽车生产管理方式的一种理念。通过系统设计、流程再造、员工组织等方面的改善,精简生产过程中一切无用、多余的东西,提升生产效率及产品质量。本文分别从差异分析、浪费分析、布置分析、防错分析四个角度,对无缝钢管循环水污泥脱水系统进行精益生产改善,提升系统稳定性及污泥脱水效率,同时降低生产运行费用。

2 无缝钢管循环水污泥现状

图1 无缝钢管浊循环水系统流程图

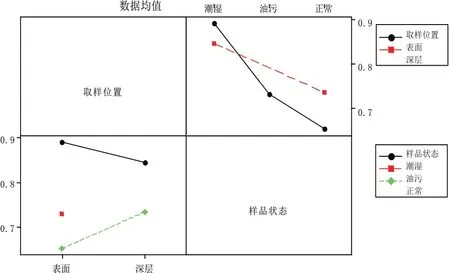

对改进前无缝钢管循环水污泥进行取样分析,见表1 和图2。通过表1 及图2 可以发现,油污污泥含水率大于正常污泥、潮湿污泥含水率大于油污污泥。此外,根据污泥取样深度,正常污泥深层位置含水率更大;潮湿污泥由于表面积水,含水率更大。高含水率不仅增加了污泥处置体量,同时也容易对环境造成污染。

表1 无缝钢管循环水污泥含水率统计表

图2 无缝钢管循环水污泥含水率交互作用图

3 精益生产改善

3.1 差异分析

相比高炉、炼钢循环水污泥:主要成分都为含铁尘泥,但无缝钢管循环水污泥中含有更多的油污,其来源于轧线润滑与泄漏[2];相比热轧循环水里污泥:受油污污染的情况比较类似,但无缝钢管循环水污泥中另外含有大量石墨粉,其来源于无缝钢管轧制过程中穿孔芯棒所用的石墨润滑剂。

污泥脱水处理系统的核心是带式脱水机,其运行主要分为四个工作区域:预浓缩脱水区、重力脱水区、楔形脱水区与加压脱水区。某厂初轧循环水亦采用带式脱水机进行污泥处置,但由于其预浓缩区的转鼓表面过于光滑,孔洞较小,导致含油污泥因过于油腻而无法被转鼓卷起。结合其生产经验,对无缝钢管循环水污泥带式脱水机进行优化:预浓缩转鼓需配置更“粗糙”的表面,转鼓表面孔径扩大调整至2 mm。

更大的孔洞对污泥絮凝效率提出了更高的要求,进一步优化无缝钢管循环水平流池预絮凝的处理方案,采用聚合氯化铝配伍聚二甲基二烯丙基氯化铵类季铵盐型阳离子絮凝剂,将悬浮的石墨一同包裹在含铁污泥中沉降。污泥浓缩调理再采用阳离子聚丙烯酰胺进一步使絮体长大,满足带式脱水机的进泥絮体粒径大于5 mm要求。

3.2 浪费分析

3.2.1 脱水机滤布

考虑到含铁泥饼的剥离与滤布冲洗性,无缝钢管循环水带式脱水机配套滤布网面纹路呈“人”字型。这样透水性更快,更易于清洗。但其主要问题在于:随设备进厂的脱水机滤布为进口件,细小石墨粉容易堵塞滤孔导致滤布寿命变短,因此要求滤布过滤精度不宜过大。

通过上文差异分析中对污泥絮体尺寸(大于5 mm)的提升,可以满足将滤布过滤精度放大的需求。这样滤布便不容易被石墨粉等颗粒堵塞,也更容易清洗,寿命得到了延长。经过生产试验,滤布过滤精度可调整至150 mm/in,进一步明确滤布材质为聚酯,并采用单丝抛光、热定型、特殊砑光处理等成熟工艺,也为后续实施滤布国产化做好储备。

3.2.2 污泥脱水用水

1.1 研究对象 收集2013年8月至2016年11月,在潍坊市妇幼保健院行NT、胎儿鼻骨超声检查的单胎胎儿资料共6 729例,存在超声软指标异常者共283例。

无缝钢管循环水污泥脱水系统主要用水点为滤布冲洗水,通常采取工业水作为水源,通过水箱储水、加压泵送水,以满足脱水机滤布冲洗的要求。但工业水大量进入浊环水系统,容易造成水量不平衡,增加系统排放水量。因此,设置工业水、浊环水双水源,浊环水经管道过滤器(过滤精度0.2 mm)进行过滤,可以满足脱水机滤布冲洗喷嘴对悬浮物的要求。

污泥脱水另一个用水点为污泥调理剂阳离子聚丙烯酰胺溶解用水,通常也采取工业水作为水源。不仅工业水有一定消耗,同时阳离子聚丙烯酰胺溶解装置对工业水压力需求也较高。因此,对水箱加压泵出口进行改造,引一路浊环水至聚丙烯酰胺溶解装置的旋流混合器,经加压的浊环水产生的旋流效果明显好于直接使用工业水源,阳离子聚丙烯酰胺溶解效果也得到了提升,间接提升了污泥调理效果、降低了药剂消耗。

3.2.3 石灰乳加药

无缝钢管循环水污泥处理工艺中带有一套石灰乳投加装置,用于调理、吸附污泥中的油污、增加污泥的可脱水性。其主要问题在于:石灰溶解到水中的钙离子容易使浊环水更具有结垢倾向,且本身也增加了作业环境的粉尘风险。因此,团队采用单絮凝剂、无石灰投加的方案对循环水污泥进行絮凝烧杯实验,设置阳离子聚丙烯酰胺投加浓度梯度20 mg/L、50 mg/L、80 mg/L、120 mg/L、180 mg/L。

对于正常的无缝钢管循环水污泥,阳离子聚丙烯酰胺投加浓度至50 mg/L,可出现明显的海绵状效果,且絮体紧实、不易碎,污泥脱水效果良好[3];对于含油量较大的无缝钢管循环水污泥,阳离子聚丙烯酰胺投加浓度需增加至80 mg/L,同样能够产生较好的絮凝效果。进一步,在实际大生产过程中对最佳投加量进行了确认,单投加阳离子聚丙烯酰胺絮凝剂,可以满足无缝钢管循环水污泥处理工况,从而节约了大量的石灰消耗。

3.3 布置分析

常规无缝钢管循环水污泥处理运行涉及多人、多地点的操作[4],包括平流池向浓缩池排泥(平流池地面平台)、浓缩池向污泥脱水机输泥(浓缩池底部)、污泥脱水机药剂配置(脱水机房1 楼)、污泥脱水机本体运行(脱水机房2楼)、以及泥饼外运(脱水机房1 楼)等环节,见图3。各操作地点间不仅存在位置距离,同时也有高低落差,导致操作员工需要多地奔波进行调整,造成劳动效率降低、人工大量浪费。

图3 无缝钢管循环水污泥处理流程图

纵观各操作点位,其核心位置是位于脱水机房2 楼的污泥脱水机区域,操作员工需根据现场反应槽及滤布上的污泥状态对污泥量、加药量、脱水机运行等参数进行综合调整。根据布置分析,我们进一步探索“一人一地”操作污泥脱水系统的改进模式。

(1)分层控制:由于带式脱水机本体控制程序相对独立,在其中集成全部排泥泵、加药装置、滤液泵等设备控制程序相对复杂。因此,在脱水机房2楼操作盘箱内通过触摸屏控制带式脱水机及核心加药装置;通过开关按钮集成控制排泥泵、滤液泵等辅助设施。

这样就能保证在脱水机房2楼“一人一地”操作整个无缝钢管循环水污泥脱水系统,同时应用视频摄像技术,完善污泥脱水机重点位置的远程生产监控。

3.4 防错分析

带式脱水机运行过程中常见一种“错误”,特别是在处理含油污泥的情况下尤为突出。由于油污本身能影响污泥调理效率,也加剧了污泥滑动性,当在脱水机上下滤布挤压过程中,污泥较容易从侧边滑出,影响脱水机运行效率。更为严重的是,滑出的污泥随着滤布冲洗水回到浓缩池,随后又再次进入污泥脱水机,其反复与药剂发生作用,导致絮凝效果越来越差,从而引发系统性的恶性循环。

如何防错?在脱水机房规划选址过程中,充分考虑脱水机房距离浓缩池及平流池的位置的合理性,额外布置管路,实现将滑出的污泥回流至平流池(见图4)。在平流池入口,滑出的污泥与新鲜污泥混合,可恢复反应活性。滑出的污泥中多带有药剂成分,在与新污泥混合的过程中,也能辅助其更好地在平流池絮凝沉降。这样就防止了污泥在脱水处理系统中循环反复与药剂发生作用,导致絮凝效果越来越差,引发恶性循环的“错误”。

图4 无缝钢管循环水污泥处理防错改善流程图

4 实施效果

从改善前后无缝钢管循环水污泥含水率来看,改善后的无缝钢管循环水污泥含水率明显受控,且达到改进目标(<40%),特别是在某次无缝钢管厂大漏油的情况下(见图5 箭头所示),经处理的污泥含水率仍能低于40%。

从产生经济效益来看,通过污泥含水率的降低,全年减少石墨污泥处置量1350 t;通过滤布冲洗水来源等优化,全年降低工业水消耗13 万t;通过停运石灰加药系统,全年降低石灰辅料采购约12 万元;通过提升污泥脱水机运行效率、间接减少运行时间,全年降低系统电耗21.8万kWh。

图5 无缝钢管循环水污泥含水率改善前后对比图

5 总结

本文应用精益生产工具对无缝钢管污泥处理系统进行评价与剖析,通过四大类改善,有效提升系统稳定性及污泥脱水效率,同时降低生产运行费用。

在差异分析方面,对比了无缝钢管循环水污泥与高炉、炼钢、热轧循环水污泥的差异,在应用带式脱水机处理污泥的过程中,根据这些差异,针对性地调整预浓缩转鼓配置及污泥絮凝方案。

在浪费分析方面,从脱水机滤布、污泥脱水用水、石灰乳加药三个角度分别改善,有效降低污泥脱水系统运行水耗、药耗以及滤布消耗。

在布置分析方面,应用分层控制与分步调节,实现在脱水机房2楼“一人一地”操作整个钢管循环水污泥脱水系统,降低人工消耗、提升劳动效率,也保障了系统运行稳定性。

在防错分析方面,在脱水机房规划选址过程中,充分考虑脱水机房建设位置,实现脱水机滤布冲洗水回流至平流池,防止污泥在脱水处理系统中循环反复与药剂发生作用的“错误”。