干熄焦汽轮机膨胀不畅的原因分析与处理

2020-07-24文小波

文小波

(湖南煤化新能源有限公司,湖南娄底 417009)

1 概述

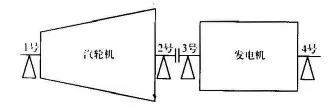

湖南煤化干熄焦汽轮机型号为N25-8.83/1.1,发电机型号为QF-W25-2,额定负荷25 MW,2012年投运,实际平均负荷20 MW左右。汽轮机和发电机转子采用刚性对轮连接,共四道轴承,其中1、2号轴承支承汽轮机转子,3、4 号轴承支承发电机转子,2、3号轴承坐落在排汽缸上,轴系结构如图1。

图1 汽轮发电机组轴系结构示意图

该机组在投产后2 年时间发生过主油泵碰磨、停机抱轴、汽封碰磨、振动大等多起事故,很长一段时间这些事故的原因都未能得到查明。特别是振动问题一直困扰着机组运行,汽轮机后轴承振动达55~70 μm,振动不稳定,发生过1 次振动超过75 μm 跳机。为分析振动原因,采用启停机操作和带负荷运行中多次进行测试分析,逐步查明了振动大的根本原因。

2 机组振动大原因分析

2.1 振动特点

在开机过程中用VM9503 双通道振动分析仪对相关数据进行了采集。

①不同工况下各瓦振动主要是基频成份,因此从振动性质来说属于普通强迫振动;

②在空载和带负荷过程中,2#轴承振动逐步增大。据运行记录该机在冷态开机达3000 r/min 时,1#、2#轴承振动均很小,分别为7 μm 和22 μm;在空载稳定一段时间(约20 min),1#、2#轴承振动均有上升趋势,1#轴承振动从20∠179上升至25∠180,2#轴承振动从32∠352 上升至42∠352;并网后在加负荷过程中2#轴承振动一直呈爬升趋势,约1 h 从42∠352升至52∠345,1#轴承振动有降低趋势,从25∠174 逐步降至21∠165;1 h 后趋于稳定,负荷降低到零时也无明显变化。

③振动变化过程中,1#、2#轴承振动相位均有一定波动,波动范围在15°左右。

④停机过程中,过临界转速的振动值比开机过程明显大。

⑤带负荷运行中振动不稳定,2#⊥振动与负荷变化有关,在某一工况下,负荷增大,振动降低,负荷减少,振动升高,振动变化滞后于负荷变化。

⑥随着时间增加,不稳定强迫振动增加。振动与机组的受热状态有关。

2.2 振动原因分析

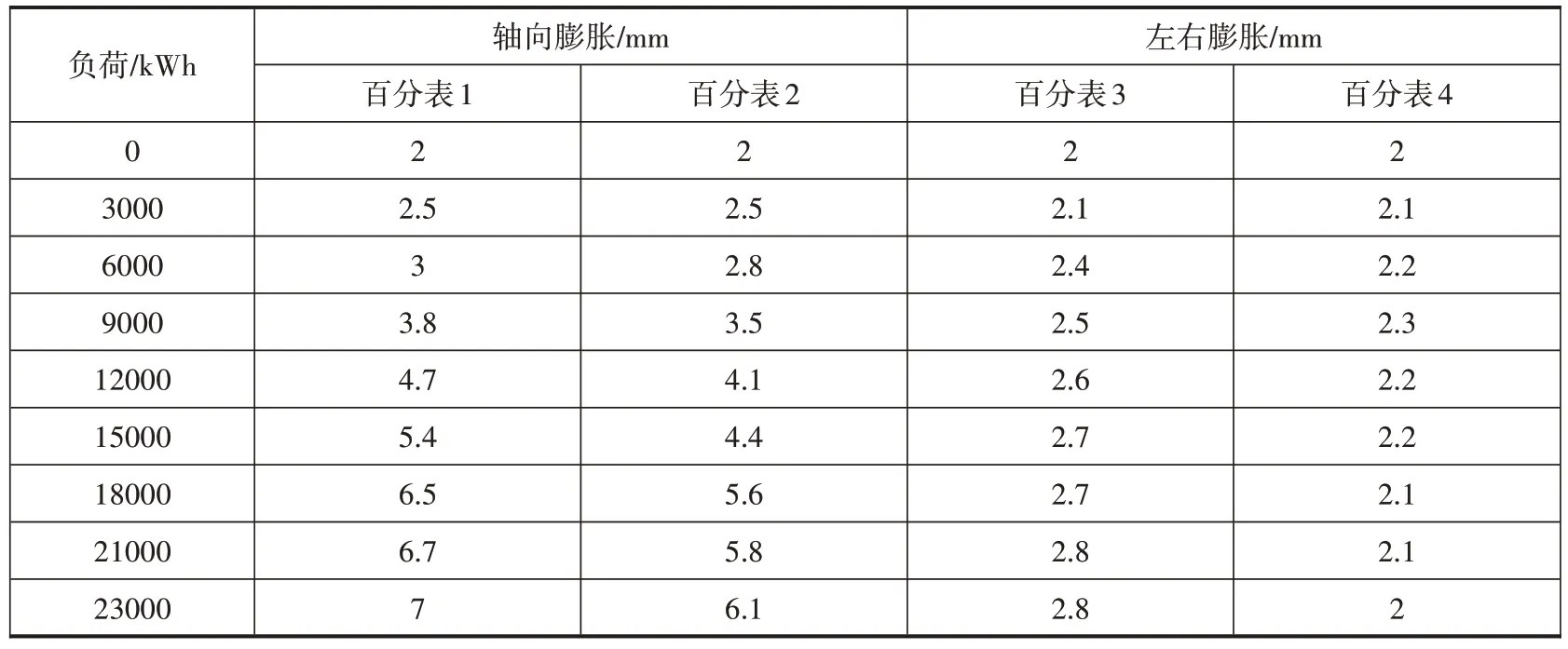

机组振动在并网前持续爬升,显示与机组热状态有关,初步分析两方面原因:①转子发生热弯曲;②汽缸膨胀不畅和变形的影响。如果汽轮机转子存在热弯曲,有功负荷减小后,振动应该减小,但减负荷过程中振动并未出现明显变化,甚至在某些减负荷的情况下振幅反而有上升的情况,因此振动异常的原因只可能是汽缸不畅和变形引起的。为证实汽缸确实存在膨胀不畅和变形的情况,在一次冷态开机带负荷过程中在前轴承箱打百分表,用以监视前轴承箱两侧轴向膨胀差和左右膨胀差,见表1。

表1 前轴承箱轴向和左右膨胀数据

从表1 可以看出,机组轴向和左右均存在膨胀差,轴向膨胀差0.9 mm,左右膨胀差0.8 mm,一般理论上只要膨胀差超过0.3 mm就可以认为汽缸膨胀偏斜。同时观察到后座架一侧横销前后膨胀一凸一凹,另一侧则相反,明显感觉汽缸承受过大的侧向力。因此基本可认定机组存在膨胀不畅,其振动机理是膨胀不畅导致后轴承座与台板出现间隙,使支撑刚度降低,导致机组振动增大,同时膨胀不畅会改变动静部件之间径向、轴向间隙,最严重的后果是导致动静部分摩擦。上述机理分析也可一定程度解释主油泵碰磨、停机抱轴、汽封碰磨等事故的原因。

3 处理措施

3.1 处理膨胀不畅的措施

(1)连续运行。许多膨胀问题是由于滑销系统存在临时性卡涩引起的,经过一段时间运行后,这种卡涩可以自动疏通;

(2)平衡。存在膨胀问题时,虽然膨胀导致支撑刚度降低,但是如果不存在激振力,即使轴承座刚度很低,也不会产生振动,因此通过平衡可以使振动得到改善。

(3)转入检修。如果通过连续运行和平衡都不能彻底解决问题,则需考虑转入大修彻底消缺。

3.2 现场动平衡调查

考虑到发电机前轴承(3#轴承)与2#轴承均座落在排气缸上,振动相位接近,决定对发电机转子进行现场轴系动平衡,在降低3#轴承振动的同时使2#轴承振动降低。

(1)振动测量

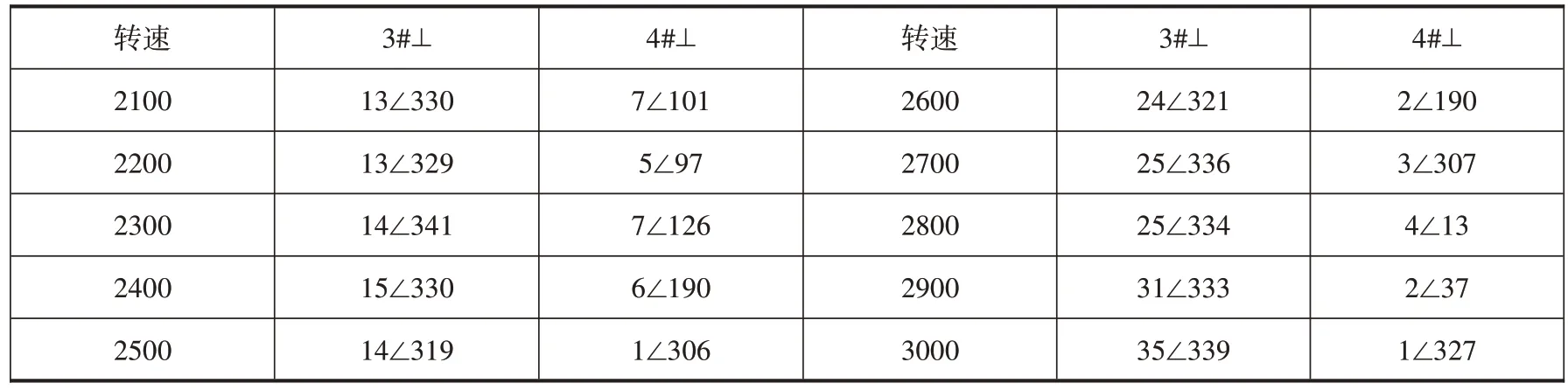

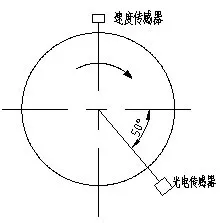

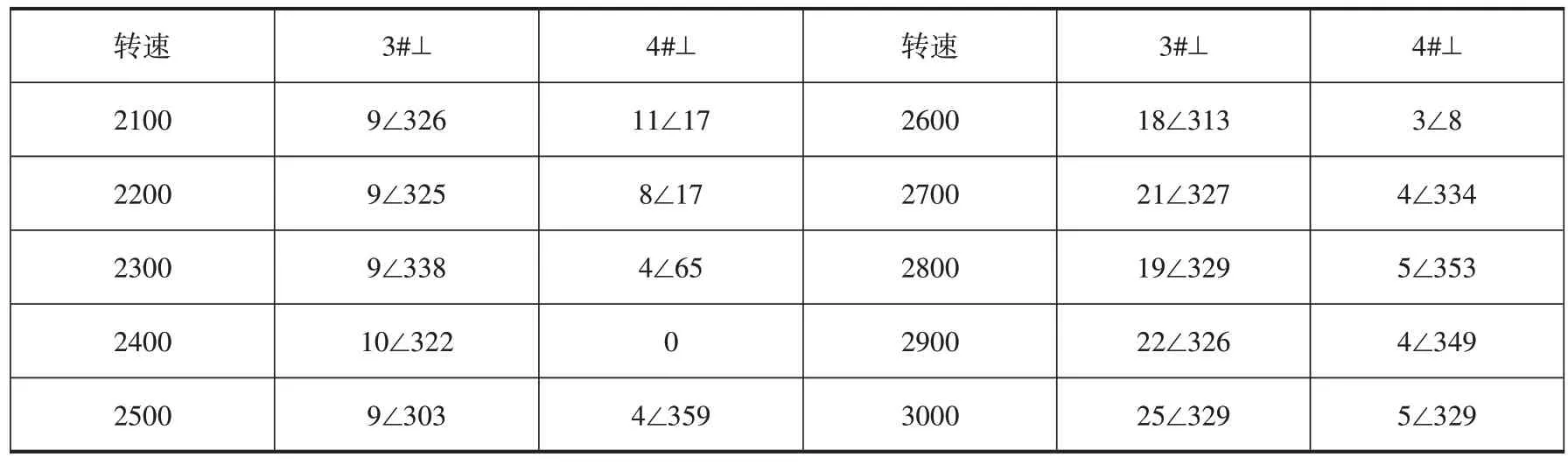

在半热态开机过程用VM9503 双通道测振仪测得有关转速的振动见表2,在3000 r/min测量2#⊥为37∠355。

表2 半热态开机振动 (单位:振动μm∠°;转速r/min)

(2)动平衡过程

根据所测得的相位及图2 所示的速度、光电传感器相对位置,估算出试加重位置,3#侧平衡槽内加重位置为贴光靶处顺转向100°,4#侧与3#侧相差180°,试加重大小为每侧176 g(2块),加上试重后测得振动见表3 所示,同时在3000 r/min 时测得2#⊥为24∠346。

图2 光电传感器相对位置示意图

表3 试加重量后振动测量结果 (单位:振动μm∠°;转速r/min)

由于是反对称加重,所以对通过临界转速影响不大。

试加重量后测得的振动与起始振动相比较进行动平衡计算,计算结果见表4(以3#⊥为准)。

表4 动平衡计算结果 (振动μm∠°;转速r/min)

以2#⊥为准,进行计算得G=481∠30。

加重后测得的振动见表5,在3000 r/min时候测得2#⊥为11∠266。1#⊥为7 μm,考虑到振动均较小,至此动平衡工作结束。

(3)带负荷后振动测量

带负荷21835 kWh,测得1#⊥为14∠181,2#⊥为33∠343,3#⊥为15∠33,4#⊥为15∠331,带负荷的过程中2#⊥振动不断加大,与平衡前规律相似,由于空载时振动已减少,振动增大后,基频振动未超过35 μm,平衡后3#⊥振动已降至20 μm 以下,4#⊥振动虽有一定的增加,但也在20 μm以下。

表5 调正重量后的振动 (单位:振动μm∠°;转速r/min)

3.3 下缸调整

利用某次干熄焦炉停产检修,停机对机组彻底消缺。机组解体后对数据重新进行了测量,发现以下缺陷:

(1)前汽封洼窝中心左右数值相差1.42 mm。

(2)发电机前轴承挡油环洼窝偏差0.35 mm。

(3)在起吊下汽缸后,发现前猫爪定位销全部折断,经过分析认为,汽轮机在膨胀或收缩过程中,由于汽缸偏斜,前箱受到扭转应力,将定位销拉断。

(4)高压缸内汽封磨损严重。

(5)汽轮机后汽缸导板没有进行二次灌浆,螺丝松动。

(6)后座架左侧台板接触面积约20%,右侧仅10%。通过塞尺测量,间隙最大处达0.3 mm。

从上述数据可以明显看出机组确实存在跑偏,同时存在碰磨。通过分析认为机组汽缸偏移、振动大是由于汽轮机下汽缸在安装过程中存在重大缺陷而导致的。要彻底解决问题,须将汽轮机下汽缸全部吊起,重新调整定位。

具体步骤:

(1)先将发电机转子向外部分抽出以不影响汽缸起吊,在联轴器侧使用坚实的枕木支撑,另一侧仍由发电机后轴承支撑。

(2)使用两侧前猫爪顶丝将前汽缸顶起,使其脱离前猫爪横向定位键,然后行车大勾悬挂2 台10 t 手拉葫芦,用手拉葫芦将后汽缸吊起,使后汽缸脱离左右两侧横向键。对前汽缸使用钢丝绳,后汽缸继续使用手拉葫芦,将整个汽缸调整水平,缓慢吊起。

(3)吊至一定高度后,拆除前汽缸垂直键和后汽缸导板。清理后台板接触面上及前猫爪横向键上的锈蚀和氧化皮,使其在键槽内活动自如不卡涩。

(4)将松动的后汽缸导板拆下,用汽油清洗干净,将基础附近的杂物清理干净,用电锤将基础表面浸透油污的水泥全部打掉。

(5)在后汽缸台板上部接触面,涂抹一层红丹粉,然后对准原安装位置缓慢落下,使用撬棍或者千斤顶吊起下汽缸。查看汽轮机后台板下部接触面的红色印记,根据印记用角向磨光机普通砂轮片进行打磨处理。在磨掉印记后,再向外扩展约1 cm范围,直至整个台板面接触约70%且分布均匀,再采用砂布材质的百叶轮进行中磨,直至整个台板面接触约80%且分布均匀,最后采用油石加汽轮机油进行细磨。

(6)在接触面均匀地涂抹一层二硫化钼粉末,用布条用力涂擦,清除剩余粉末,起到润滑和防锈的作用。

(7)回装后汽缸导板,要求留有一定活动量,在汽缸最终定位后再进行紧固,提前做好二次灌浆的模板。

(8)在台板研磨完毕以后,将下汽缸初步定位,然后将发电机转子穿回,汽轮机下汽缸使用假轴进行联轴器找中心,同时一并考虑汽封洼窝中心调整、前汽缸垂直键定位、后汽缸导板定位和后汽缸横向键定位等。

(9)将下隔板、下汽封装入下汽缸,吊入汽轮机转子,进行轴封间隙的调整、通流部分间隙的测量调整、联轴器中心的调整。

(10)在回装过程中,要注意汽缸水平、转子扬度、汽封洼窝、联轴器中心的变化和负荷分配等问题。

3.4 大修结果

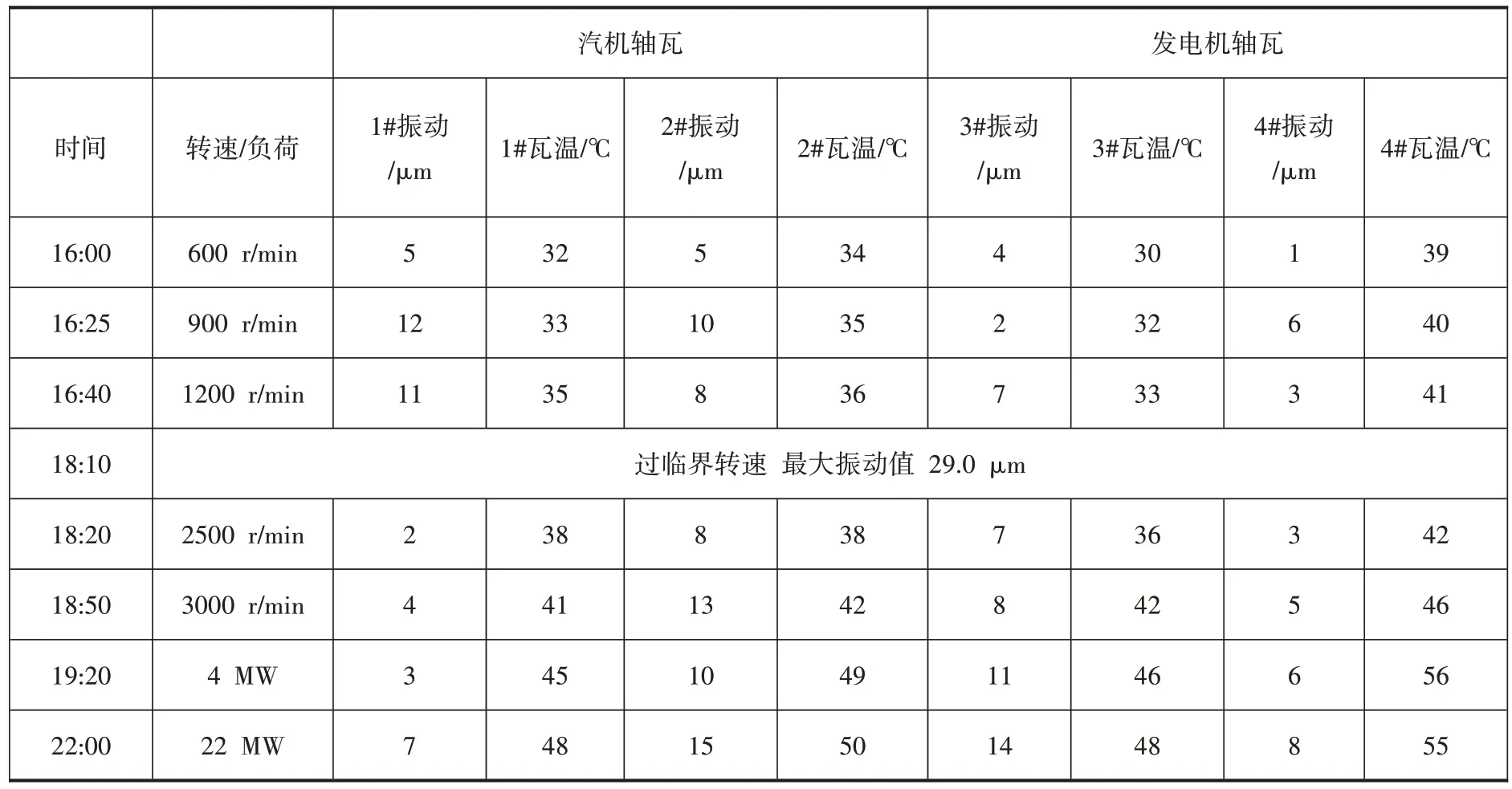

大修后运行振动数据恢复正常,解决了机组膨胀不畅的问题。大修后主要振动和瓦温数据见表6,前轴承箱轴向和左右膨胀数据见表7。

表6 振动、瓦温数据

表7 前轴承箱轴向和左右膨胀数据

4 结论

汽轮发电机组的膨胀不畅的问题对机组运行有较大的危害,处理不当极易引起弯轴等恶性事故。通过检查调整滑销系统、对机组做动平衡和下缸调整能有效解决此问题。