汽轮机润滑油系统高效油循环净化对策

2020-07-24刘广于王立伟柳丙轩代晓光

米 赛,刘广于,王立伟,柳丙轩,代晓光

(北京首钢股份有限公司,河北迁安 064404)

前言

首钢电厂的汽轮机由青岛捷能汽轮机厂制造,型号C25—4.90/1.27,2005 年建成投产。汽轮机油系统一般包括润滑油系统、调节油系统两大系统。系统中油清洁度超标,就有可能使轴颈磨损、轴瓦磨坏、调速系统卡涩,轻者造成机组运行负荷摆动,同步器不能准确调节,重者可导致危急保安器失灵,发生飞车事故,可以说润滑油品质直接关系到汽轮机的安全运行。

运行机组大修中,机组扣缸后对各轴承箱、油箱、油过滤器等供油装置清理完毕,具备油循环条件后,整体油循环冲洗时间通常在10 天左右,油质指标达标,具备机组开机条件。本文就机组安装和检修工期紧的情况下,如何缩短润滑油系统油循环时间,实现油质净化达标,对油系统实施高效循环净化对策进行探讨分析。

1 油循环的目的

在油系统设备及管道制造及检修过程中,难免会在油系统设备及管道内残留一些铁屑、灰尘、锈渣、氧化皮等杂物,这些杂物在正常运行过程中,遇到油管路弯头、变径、堵头等油流不畅的区域时就会滞留,而且越积越多,对系统的清洁度产生影响。由于该厂使用一个油箱,对油箱的清洁度就有较高的要求。这些杂物循环到各轴承及调节系统部件中,会造成轴颈的损伤,引起调速系统部套的磨损、卡涩,导致调速系统摆动和调速系统失灵,对机组的安全运行有极大威胁。

2 影响油循环时间的主要因素

2.1 油系统设备内部清洁状况

润滑油系统主要设备有主油箱体,注油器,油箱内滤网,主油泵,交流油泵,直流油泵,高启油泵,冷油器,双联过滤器,顶轴油泵,汽轮机和发电机的1#瓦、2#瓦、3#瓦、4#瓦,前轴箱、中轴箱、后轴箱所有连接管道和附件,每个设备检修后的清洁状况都会给整体油循环带来影响。

2.2 检修后常规的油循环方法

机组检修工作结束后,通常采用启动高启油泵对润滑油系统进行整体油冲洗工作。该厂采用2PD160*600*2B80 在线滤芯进行油循环过滤,滤油时间较长,消耗滤芯多,效率低。

2.3 油质情况

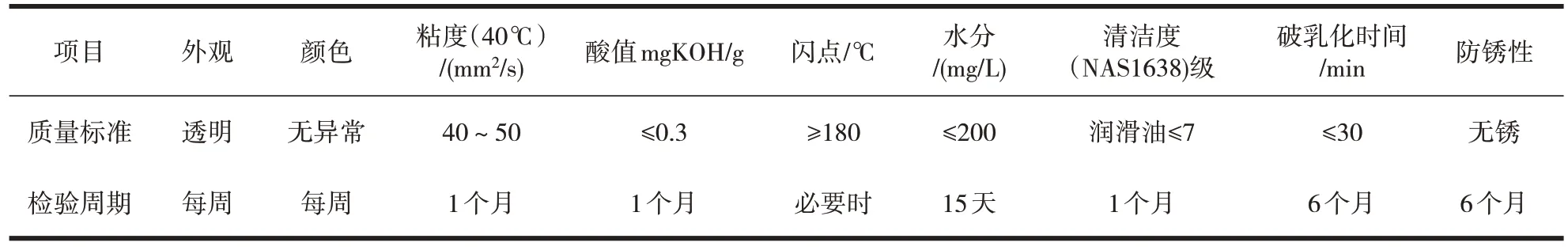

该厂使用的汽轮机油牌号为L-TSA46,在系统油循环前油质检测指标质量合格与否对油循环都会有直接影响。运行汽轮机油质量标准、检验项目和周期见表1。

表1 汽轮机油质量标准

通过以上分析,在控制油系统设备清洁,油质指标合格后,整个油循环中核心制约因素为滤芯的选择,针对滤芯的不同等级,在双筒过滤器进行切换,做了9 天油循环的清洁度对比试验,相关数据见表2。

表2 清洁度情况统计表

本数据在油质指标达标、整个油系统清洁的前提下做的清洁度对比试验;油系统设备的检修质量好坏,对油品的物理化学性能有着直接关系。尤其是漏汽漏水的机组油系统比较脏,油中会有铁锈、乳化液,沉淀物,若不能彻底清除干净,则会降低油品的性能,有时由于检修方法不当,如用洗衣粉等清洗剂,冲洗不净等因素都会造成油品被污染,滤芯污堵,会直接导致油循环时间和效果。

3 油循环对策

在控制油系统设备检修时内部的清洁和油质合格的前提下,针对油循环目的,首先控制油循环冲洗前提的条件,实施高效油循环对策包括循环滤芯控制、循环油温交变控制、旁滤循环控制,跟踪配合油质实时检测,实现汽轮机润滑油系统高效油循环净化。

3.1 油循环冲洗具备的前提条件

(1)油系统设备及管道进行清洗。每次检修时将主油箱的润滑油放入检修油箱,对主油箱进行彻底清理,将油箱内的油泥清理干净,然后用纯棉白布和面团粘贴死角等处,为油循环减少时间。

(2)在检修期间,对轴承箱进行清理。所有轴瓦用纯棉白布进行盖住,油系统所有解开的法兰、阀门应封堵好,对汽轮机的前箱、中箱及四号瓦轴承箱在封盖之前,全部用面团粘贴干净,并有专业人士进行验收,这样同样可以减少油循环时间。

(3)油箱清理完毕对主油箱注油前一直采用高精滤油机进行旁滤,保证注入油箱前是清洁的,这样也可以减少油循环时间。对油箱进行注油同时检查油箱及油系统有无渗漏现象,注意检查油位指示是否与实际相符,并调整油位信号。

3.2 油循环实施对策

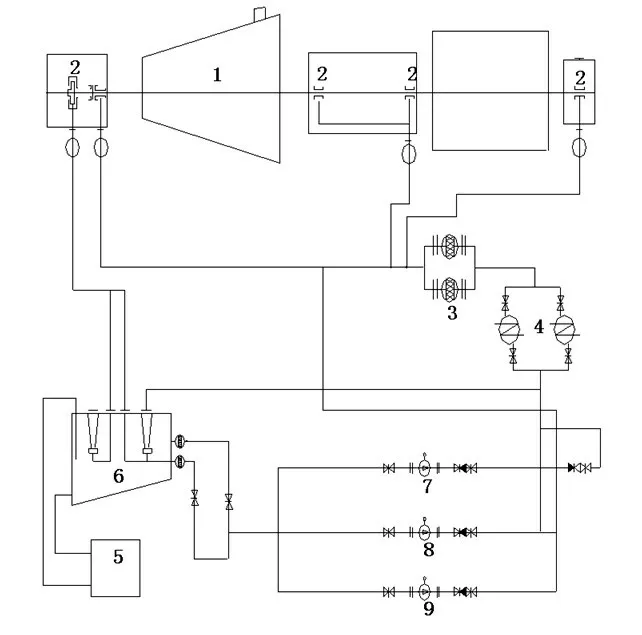

通过对系统增加专用的高效滤芯和高低温交变油循环的方法,在润滑油系统双联过滤器内加装专用的高效滤油临时滤芯,同时在过滤器出入口加装压差表监测,本厂油系统示意图见图1。

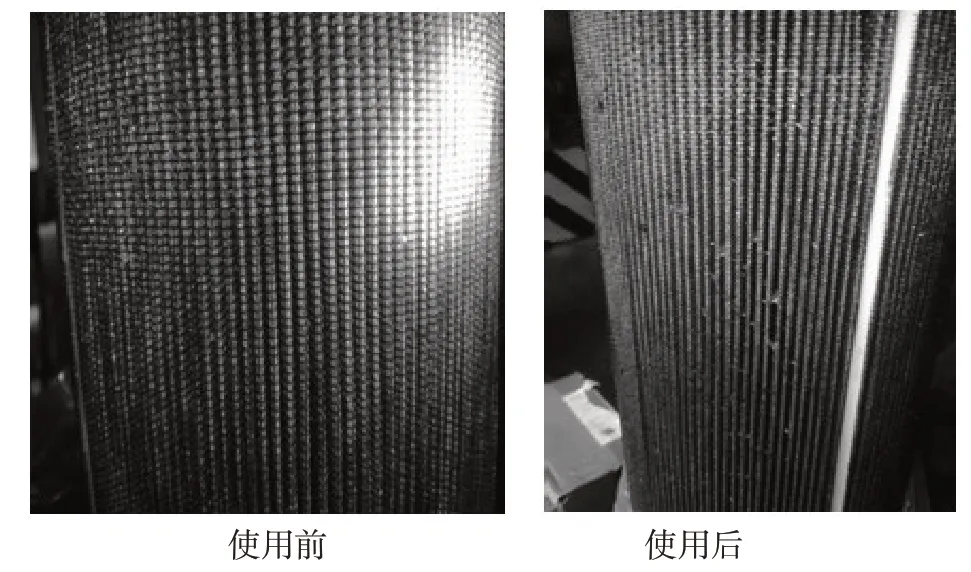

(1)安装汽轮机和发电机各轴承进油管路过滤器临时滤网,并将各瓦进油节流孔板拆掉并做好记录。临时滤网采用200 目滤网,在循环过程中定期对滤网进行清理。油循环过程中,在轴瓦入口,每天采用更换200目滤网的办法检查机械杂质滤除情况,滤网使用后情况见图2。

图1 油系统示意图

图2 滤网使用后的情况

(2)在主油泵出口加装临时盲板,为了防止杂质不进入调速系统,使油循环在润滑油系统中进行循环。

(3)在润滑油系统双联过滤器内加装专用的高效滤油临时滤芯,该厂采用的是2PD160*600*2B3F,15 μm、10 μm、5 μm 等高精度滤芯,滤芯上可清楚地看到杂质,见图3。

图3 滤网使用前后对比

(4)启动交流油泵系统充油5 min,并检查系统无漏油,确认无误后停交流油泵,启动高启油泵进行油循环。

(5)循环油温交变进行:

①高温不超过60 ℃,升温时间约2~3 h,油温达不到要求及时投入油箱加热器,维持油温(55~59 ℃)油循环2~3 h。

②低温在35 ℃左右,调整冷油器冷却水量,停止油箱加热器,在2~3 h 内将油温由60 ℃降低到35 ℃,维持低温(35 ℃)油循环2~3 h。

高低温控制曲线如图4。

图4 高低温控制曲线

(6)当润滑油系统双联过滤器压差超过规定值(0.06 MPa)后,切换双联过滤器,并通知检修人员对压差过大过滤器更换滤芯,然后再次启动高启油泵继续油循环。

(7)拆下滤芯后,肉眼观察滤芯上无明显杂物、颗粒时,进行取样化验,分析油质状况,清洁度要求达到7级,油质合格后结束油循环,并恢复系统。

此外,还采取了辅助对策。将该厂油系统的汽轮机专用滤油机对油循环系统出口接入油系统主油箱,对主油箱的回油 采取旁滤循环方式,由油箱底部将污油注入滤油机,经净化后再返回主油箱净油区。过滤油量一般控制在总油流量的10%~20%。注意维持油箱正常油位,防止管路系统跑油或进空气。对润滑油的水分、清洁度等指标进净化处理。同时依据油循环油质状况进行跟踪检测,了解油质各项指标状态和管路的清洁情况。

4 结束语

在润滑油系统设备及管道检修过程中,应对影响油质的因素进行严格控制,各个点突破,将影响因素降低到最小,力争将清洁度控制在最佳状态,缩短油循环时间。经过实践,采用上述高效滤芯对策进行油循环,可以将油循环时间缩短到3~5天,为机组提前开机创造了条件,也为机组的长期安全稳定运行奠定了基础。