汽车检测设备安装调试过程的质量控制

2020-07-23刘帅

刘帅

摘 要:在汽车制造企业,汽车整车检查涵盖车辆外观、机能、电子电器、动态走行、淋雨密封等多个领域,确保了产品车的商品性、法规符合性及品质一致性。其中,机能检测线是整车检查的关键工序,汽车检测设备的检测能力和稳定性至关重要。机能检测线设备主要包括四轮定位仪、前照灯检测仪、侧滑试验台、综合转鼓试验台和双轴制动台。

关键词:汽车检测设备;安装调试;质量控制

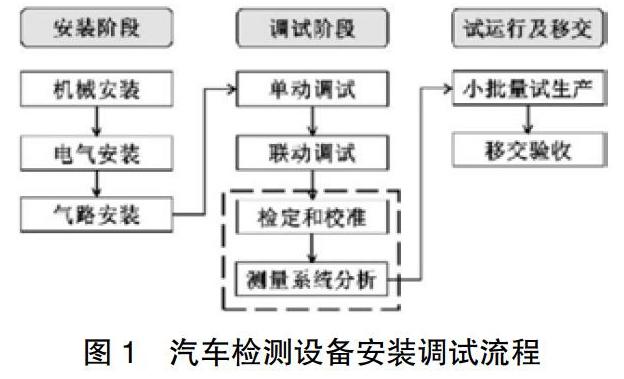

1 汽车检测设备安装调试的流程

汽车检测设备在投产前要经第三方计量检测机构检定和校准。此外,在QS9000(或ISO/TS16949等)汽车业质量体系中,均具有针对测量系统分析的强制性要求,即汽车企业除应对相关量具或测量仪器执行至少每年一次的定期校正以外,还必须对其实施必要的“测量系统分析”(即:MSA)。所以,汽车检测设备的品质调试包括第三方检定和校准、测量系统分析。参照一般机电设备的安装调试步骤,结合汽车检测设备的计量特性,其安装调试流程如图1所示,部分检测设备无气路系统。

2 案例分析

2.1 机械安装

该四轮定位仪在出厂前已预组装,现场以模块化安装为主,主要包括主体钢结构(含浮动盘总成、滚筒组、轴距调整机构)、对中装置、激光CCD传感器总成、地坑作业平台、行车导向装置及其设备附属装置。按照设备装配图纸及设备基础图纸的指引实施现场安装,主要的顺序为:主体设备吊装到位、设备找正处理、定位与调整、其它单元安装。其中,设备找正处理是为保证设备的纵向以及横向的中心线位置和基础上的中心线规划位置的一致[1]。设备定位与调整指的是设备水平位置调整与标高位置调整,标高调整应当以其核心工作面(滚筒最高点位置)作为基准进行测量。

机械安装完毕后开展转序评价,确认机械安装质量,含规格定位、连接固定、表面处理等项目。

2.2 电气安装

四轮定位仪的成套电气控制柜发货运至现场后,先检查电气控制柜外观是否有完好,进而检查内部组成。现场电气安装主要顺序为:电柜及操作站定置定位、安装桥架、布线、接线,按电气图纸施工。

电气安装完毕后开展转序评价,确认电气安装质量,含电柜、操作站、桥架、布线、接线的安装工艺规范,布线的部分质量基准如表1所示。

除了确认电气安装质量,还必须检查电气安全,含一次侧母线、二次侧电缆、插接箱、动力柜、控制柜等,涉及短路检查、断路检查、对地绝缘检查、电源电压检查等,这是设备电源投入前必须执行的安全措施。

2.3 气路安装

按照设备气路系统图纸安装进气球阀、气动三联件、带残压释放的控制阀、压力开关、气动控制元件、气动执行元件、配管等。按企业技术标准执行安装及验收,也可参照国家相关标准执行。

2.4 单动机能调试

四轮定位仪安装完毕后进入调试环节,分为单动调试、联动调试、品质调试。单动机能调试是对设备的每个机构动作机能逐一试验并调整。该阶段需要评价的项目有“设备停止机能”和“设备单动机能”。

(1)停止机能确认。为确保安全,单动调试前必须确认设备停止机能。先明确设备停止机能的检查项目,再逐项进行停止机能确认。四轮定位仪的停止机能主要检查项目如图2所示。以“急停按钮”为例,其停止机能质量基准如下:1)按下设备急停按钮,运转准备OFF;2)按下运转准备按钮,运转准备不能ON;3)解除急停再按下运转准备按钮,运转准备ON。

(2)单动机能调试。明确设备单动机能的检查項目,再逐项进行动作机能确认。该四轮定位仪的单动机能调试项目如图3所示。调试过程要评估每个机构动作状态的技术符合性,如轴距移动电机的正反转分别代表着设备轴距的增大和缩小、设备前后滚筒的实际调整距离与最大和最小车型轴距的匹配性、PC系统显示的轴距调整数值与实际移动距离的一致性等。

3 结束语

上述案例的四轮定位仪在投产初期的故障率低于设定指标,在试运行三个月后顺利终验收,很大程度取决于在安装调试过程中的质量控制。根据各类汽车检测设备的自身特性,在转序评价质量基准上有所差异,但现场安装调试流程、转序评价项目、转序评价流程基本是一致的。按照文章提供的质量控制措施实施汽车检测设备安装调试的过程管理,基本可以保证设备的检测能力和稳定性。

参考文献:

[1]李俊.机械设备安装质量管控要点分析[J].内燃机与配件,2019(18):159-160.