浅谈涂装车间烘干室体项目设计安装调试注意事项

2020-07-23韦新明

韦新明

摘 要:介绍涂装车间烘干室体项目设计、安装、调试过程的注意事项。

关键词:涂装车间;烘干室体;注意事项

2012年至2017年,我司新建了三条涂装线,本人主要负责烘干室体项目。由于对烘干各设备、工艺需求不够了解,在烘干室体的设计、安装、调试过程,出行各种各样的问题,对项目施工过程及后期设备的运行维护造成极大的困难。本文针对烘干室体项目实施过程出现过的问题进行分析,总结出今后烘干室体项目设计、安装、调试过程的一些注意事项。

1 设计注意事项

我司烘干室体项目施工及后期使用过程存在的问题主要有:现场焊接工作量大,施工进度慢,施工质量差,室体两端向外溢烟,两工作区之前串热,烘干室进出口滴油,膨胀节拉裂,保温棉脱落,室体膨胀无序,车身局部烘烤不干,局部室体底板腐蚀,烟气排放不达标等,这些问题的产生都是设计之初考虑不周引起的,后续烘干室体设计阶段应注意以下内容:

(1)烘干室体应采用模锻化设计,同时考虑室体强度,吊装可行性;模锻化设计后,施工单位可以在预制场制作模锻,到现场拼装即可,减少车间现场的施工作业量、提升加快现场进度和施工质量;

(2)由于烘干室体进出口端经常有烟气外溢,导致热量浪费,能耗增加,设计时应考虑在进出口端设置风幕装置,减少热气外溢;同时两个工作区温度设定温差大时,工作区之间易串热,设计时工作区之间根据漆膜烘烤要求,温差大的适当增加风幕,避免两区之间串风;

(3)烘干室进出口端有冷热风过度,进出口端顶部壁板容易积油,设计时应设置热顶,避免积油污染车身。热顶的风采用新风送风,热顶内风必须为一直流动状态;

(4)室体膨胀节结构的形式很重要,设计选用不当,易拉裂漏烟。常用膨胀节结构的有V型波纹结构和几字型结构,V型角度为60°,膨胀节伸缩量设计要求100mm以上;

(5)烘干室使用一段时间,发现有室体、风管有拉裂变形现象,检查发现膨胀节设置的位置与厂房膨胀缝的位置布在一个截面上,风管跨过厂房膨胀缝无膨胀节设置,设计时应考虑将室体膨胀节、厂房膨胀缝放在同一截面上,同时风管有跨越厂房膨胀缝的考虑在风管上设置膨胀节;

(6)模锻保温应设计保温钉,保温钉数量不少于9个/m2,避免保温棉脱落,保温棉应采用三层错缝搭接安装,减少热量外散;

(7)室体模锻与钢平台需设置固定点,即在室体两端与钢平台焊死,在两个膨胀缝的中间焊死一固定点;以便限制室体膨胀方向;

(8)由于車间底板纵梁结构复杂,车身底部往往烘不干,设计时,在电泳烘干室体底部应设置送风嘴,裙边和靠车窗区域出风口采用封嘴形式出风,以便达到更好的烘干效果;

(9)由于电泳后的车身含水较多,滴落在烘干室体内易腐蚀底板,电泳烘干工作一、二区底板最好采用不锈钢材质;

(10)排烟风管需伸出屋面,在屋面以外部分风吹日晒,易锈蚀,设计时出屋面的的风管应采用不锈钢材料;

(11)车身烘烤过程,产生有机废气,会污染环境,烘干室排风设计应将所有废气都送到废气处理设备中处理后排放,避免环保排放不达标;

(12)设计应考虑的关键计算:

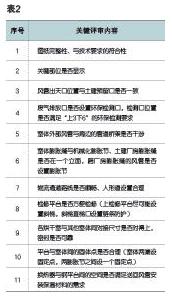

(13)设计图纸关键评审内容,见表2:

2 安装注意事项

安装过程出现的问题:设备到货先后顺序错乱,施工方案与现场不符,严重影响施工进度;材料运输费用高、材料变形严重;设备安装基准不统一,对接室体变差大;现场材料拼接;焊缝漏气漏焊较多,接无法检查等。这些问题只要从设备预制开始,层层把控,完全可以避免,且提升施工质量和进度。因此,安装过程需注意一下几点:

(1)为有效控制施工进度,保证施工现场整洁,应制定详细的预制安装施工计划,以及各设备的施工方案,确保项目实施有序进行;

(2)由于室体采用模锻制作,应在安装现场附近找预制场地,降低运输成本及运输困难,避免运输变形;

(3)室体模锻预制过程,底部应铺设毛毯,避免底板表面刮花;

(4)由于设备安装基础地坪水平度偏差较大,设备安装前应校正标高点,避免与其他设备安装基准不一致;

(5)钢平台立柱下料时,长度比实际长50mm,根据现场土建面板水平面,适当切除部分材料后吊装焊接,避免立柱长度不足而补焊,导致增加工作量,且不美观;

(6)预制安装过程,壁板焊缝检查尤为重要,每道焊缝焊完后必须检查后再进行下步工作,否则后期焊缝检查及补焊都比较困难;

(7)高温烟管焊缝应100%渗透检测,避免后期反工。

3 调试注意事项

设备运行是否稳定,各项参数是否满足工艺生产要求,调试至关重要。如何做好涂装烘干设备的调试作业,根据我司3条涂装线的烘干设备项目调试,总结出烘干设备调试应注意一下几点:

(1)室体安装完成后,应做最大车型通过性试验:采用角钢按公司最大车型外国尺寸制作外框,放置在滑橇上,按正常过车通过烘干室体,检查测量车身外框与室体最小距离尺寸,最小距离应在200mm以上;

(2)采用最大和最小车型的实车过烘干室,调整封嘴角度,确保封嘴对需要大风量烘干的车身位置,以便获得最佳烘烤质量;

(3)风机运行前检查所有风阀开启状况,避免风机憋压过载,以及烘干室体内送风不均;

(4)烘干室体安装完成后,必须进行暖炉升温,消除壁板各焊缝焊接应力,避免一下升温到工艺温度,导致室体壁板、风管拉裂;暖炉升温后,检查各风管是否开裂,保温蒙皮是否崩开;暖炉升温要求如下表3所示;

(5)室体温度升到工艺温度后,用热成像仪检测室体表面是否有超温现象(壁板外表面温度不高于环境温度15°);

(6)漆膜烘烤质量跟风速和风向有很大的关系,风速检测及调整很重要。根据车走方向调整抽废风管上各风阀开度,确保横向风顺着车前进的方向,同时调整左右送风风速,确保送风均匀;测试方法:顺着车走方向,每个工作区测三个截面,每个截面测8个点(根据出风风口数定),风速仪贴风嘴位置测,左右两侧风速差≤1米/秒;

(7)为达到更好的漆膜烘烤质量,各工作区的温度设置及炉温曲线检测调整是关键。根据油漆烘烤窗口,初步设定各区温度,连续过车5台以上,炉温仪放在中间一台车身,多次检测调整,以便调整最佳温度设定;车身各测温点根据漆膜检查要求定,以电泳烘干室为例,电泳车身检测点:1车顶前额空气、2车顶前额、3发动机盖板、4右门外板、5内腔底板、6底部外板枞梁,具体根据车型定;

(8)炉温设定满足工艺要求后,可以进行小批量过程烘干验证,每批车都需要进行炉温检查,以便调整最佳温度设置,提高漆膜质量。小批量生产质量满足工艺要求后,再进行满负荷生产。

4 结束语

烘干设备项目的设计、安装及调试过程,直接关系到后期车身漆膜烘烤的质量及后续烘干设备的运行维护成本。项目实施效果理想程度,取决于设计单位、施工单位及使用单位对项目实施过程每个环节的参与度。本文仅根据我司烘干设备项目建成过程出现的问题进行总结,提出相关的注意事项,为今后类似项目建设提供参考。