低温下粉煤灰对SBR部分亚硝化效能的影响研究

2020-07-23王丽媛康婷婷

王丽媛, 李 行, 康婷婷

(1.沈阳建筑大学市政与环境工程学院,辽宁 沈阳 110168;2.中南建筑设计院股份有限公司,湖北武汉430071)

与传统的硝化-反硝化工艺相比,部分亚硝化-厌氧氨氧化(PN-ANAMMOX)联合工艺节约了一半的需氧量,且无需补充碳源[1]。部分亚硝化作为该联合工艺的前提与基础,出水NO-2-N和-N质量浓度的比值受外界条件变化的影响较大。亚硝化-厌氧氨氧化技术需要在中高温进行,而北方冬季温度低,维持中高温需要消耗大量能源,因此在低温条件下保持部分亚硝化颗粒污泥的活性尤为重要。

粉煤灰的存在形式是富铝玻璃体,结构疏松,含有硅、铝、铁、钙、镁等元素的氧化物[2],主要组成是SiO2和Al2O3。粉煤灰优秀的吸附能力源自其多孔结构和大比表面积[3-4],能有效发挥物理吸附、化学吸附和离子交换吸附作用[5],在处理染料废水、含砷废水、含酚废水、重金属离子废水、焦化废水和生活污水等方面,已经取得了良好的应用效果[6]。

对于将粉煤灰作为载体培养颗粒污泥方面,尚无相关报道。有研究认为粉煤灰有较大的比表面积和很强的吸附能力[7],根据晶核假说原理,可以作为好氧颗粒污泥初始自凝聚的最开始的内核;同时粉煤灰中存在很多二价和三价金属离子,可以以自我为中心吸引带负电的微生物在其表层粘附、附着、生长,慢慢形成初始小颗粒。气流、水力剪切和颗粒之间的相互碰撞,都会使这些小颗粒外层的菌胶团脱落,产生新的前体物[8],在此基础上再次形成小颗粒,周而复始,加速颗粒污泥的形成。

据研究表明,加入粉煤灰后污泥菌胶团和微粒或菌胶团所处空间狭小,产生更多次的摩擦和碰撞,使污泥以更慢的速度相互聚集并形成颗粒。这种频繁的碰撞与摩擦又会增大颗粒污泥形成所需的水力选择压,形成更为稳定牢固的污泥结构[9],对亚硝化颗粒污泥在低温下发生解体现象和流失有一定的抑制作用,能够重新聚集解体的絮状污泥,从而强化了亚硝化性能。笔者在低温(15℃)试验条件下投加不同浓度的粉煤灰,观察颗粒污泥的活性和出水水质的变化,探究了粉煤灰对部分亚硝化效能的提高效果。

1 试验部分

1.1 试验装置

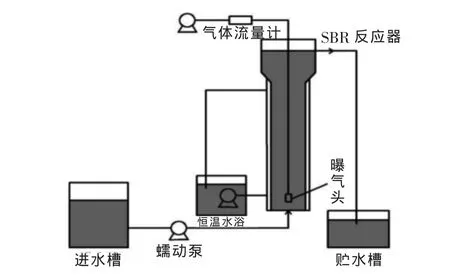

试验采用的SBR反应器由UASB反应器改造而成,如图1所示。反应有效体积为5 L,换水率为70%,反应器底端装有曝气头,曝气量通过气体转子流量计调节,水浴温度由加热棒控制。SBR反应器的进、出水和曝气均由时控开关进行控制。SBR的反应周期为6 h:进水10 min,曝气330 min,沉降12 min,出水 6 min,静置 2 min。

1.2 试验配水和接种污泥

试验采用人工配制的模拟废水:KH2PO4,22 mg/L;MgSO4·7H2O,20 mg/L;CaCl2,100 mg/L;NH4Cl,500 mg/L;微量元素,1 ml/L。其中微量元素溶液组成如下:ZnSO4·7H2O,120 mg/L;NaMoO4·2H2O,60 mg/L;CoCl2,150 mg/L;EDTA,10 000 mg/L;MnCl2·4H2O,120 mg/L;H3BO3,150 mg/L;CuSO4·5H2O,30 mg/L。

图1 试验装置Fig.1 Diagram of test device

接种污泥取自沈阳北部污水处理厂二沉池回流污泥,经过培养驯化后具有良好的亚硝化性能,污泥浓度(MLSS)约为3 300 mg/L,污泥沉降比(SV)为30%。

1.3 试验方法

当部分亚硝化反应降温至15℃,稳定培养一段时间后,每隔5~6 d分别向反应器内投加50,100,150,200,250和300 mg/L粉煤灰,依次对应阶段Ⅰ至阶段Ⅵ。观察不同粉煤灰浓度对污泥活性的影响,分析反应器内污泥活性和出水水质的变化。

1.4 分析方法

2 结果与讨论

2.1 污泥活性和出水SS的变化

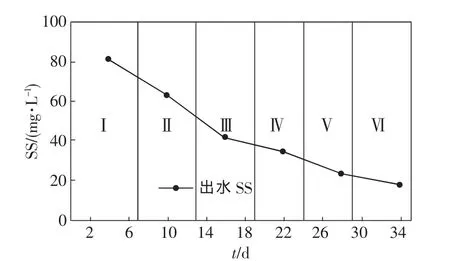

粉煤灰作为载体,对低温下解体的絮状污泥具有很好的吸附作用,能够使其重新聚集为颗粒污泥。粉煤灰的投加量对反应器内污泥浓度、污泥活性和出水固体悬浮物浓度(SS)的影响,如图2、图3所示。

图2 粉煤灰浓度对污泥活性的影响Fig.2 Effect of concentration of fly ash on sludge activity

图3 粉煤灰浓度对出水SS的影响Fig.3 Effect of concentration of fly ash on effluent SS

试验第1~6 d时,粉煤灰投加量为50 mg/L,MLSS和混合液挥发性悬浮固体浓度(MLVSS)分别为2 103和1 953 mg/L,污泥活性 f为0.928,出水SS为81.6 mg/L。由于加入的粉煤灰量较少,对颗粒污泥的性能几乎无影响,继续增大粉煤灰的投加量。

在第7~13 d时,粉煤灰投加量为100 mg/L,MLSS、MLVSS 分别为 2 273 和 2 023 mg/L,f为0.890,出水SS为63.2 mg/L。污泥浓度有所上升,但污泥活性下降,这可能是由于粉煤灰持留在反应器内。同时出水SS减少,表示有部分新生成的絮状污泥被粉煤灰颗粒吸附,形成沉降性能较好的颗粒污泥。粉煤灰的投入对颗粒污泥的形成和持留具有一定影响,但其持留污泥浓度较小。

在第14~19 d时,粉煤灰投加量为150 mg/L,MLSS、MLVSS 分别为 3 112 和 2 712 mg/L,f为0.871,出水SS为41.5 mg/L。第20~24 d时,粉煤灰投加量为200 mg/L,MLSS、MLVSS分别为3 973和3 373 mg/L,f为 0.848,出水 SS 为 34.8 mg/L。第25~29 d时,粉煤灰投加量为250 mg/L,MLSS、MLVSS分别为 5 456和4 606 mg/L,f为 0.844,出水 SS为23.2 mg/L。

第30~34 d时,提高粉煤灰投加量为300 mg/L,MLSS、MLVSS 分别为 6 317 和 5 167 mg/L,f为0.818,出水 SS 为17.9 mg/L。

可以看出,随着粉煤灰的投加量从50 mg/L逐渐上升到300 mg/L,出水SS逐渐下降,反应器内的污泥得以聚集,污泥浓度从2 103 mg/L升高到6 317 mg/L。但随着粉煤灰的加入,反应器内无机物的增加,污泥活性f逐渐减小,由0.928降低至0.818。

因此,粉煤灰对部分亚硝化颗粒污泥的增多具有良好的促进作用,同时能减少污泥流失。

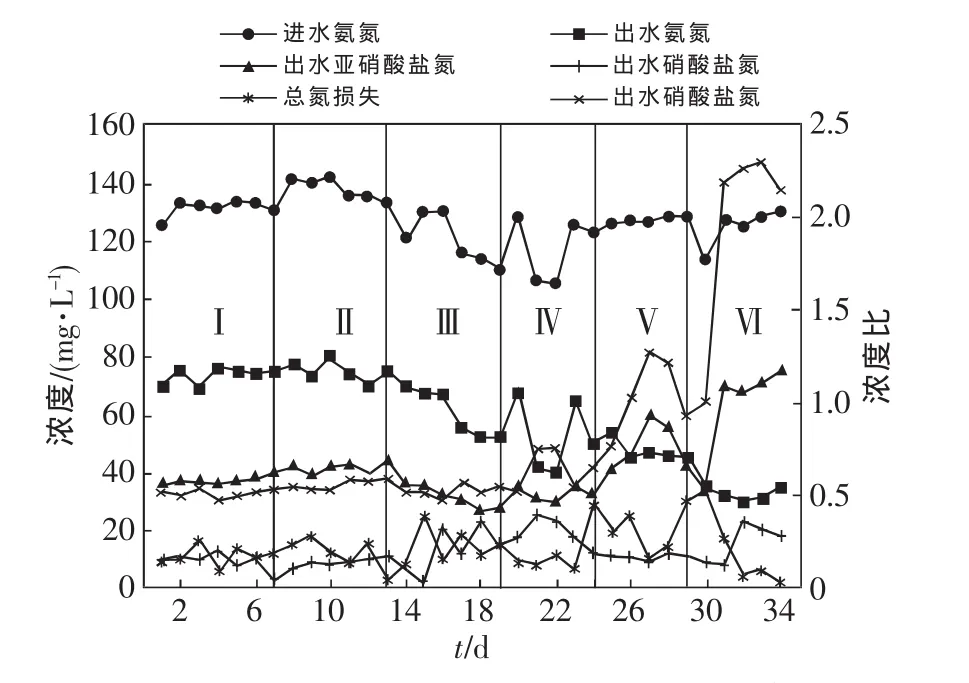

2.2 出水氮元素的变化

降温至15℃后,为考察加入粉煤灰对污泥活性的强化效果,同时检测出水中三氮的变化和其部分亚硝化性能。从图4可以看出,粉煤灰投加量为50 mg/L时,经过一段时间,出水水质与降温至15℃时相比基本未发生变化,出水-N和-N质量浓度比稳定在0.5∶1左右。粉煤灰的加入并无明显强化作用。

图4 粉煤灰投加量对出水水质的影响Fig.4 Effect of fly ash dosage on effluent quality

提高粉煤灰投加量为100 mg/L后,出水氨氮小幅度下降,亚硝酸盐氮上升,出水C-N)∶C(-N)由0.5∶1逐步上升至0.6∶1。继续提高粉煤灰投加量至150 mg/L,出水氨氮由70 mg/L明显下降至50 mg/L,但亚硝酸盐氮也从40 mg/L下降至30 mg/L。这是由于这个阶段,进水氨氮由130 mg/L降低至110 mg/L,并未发生明显变化,但亚硝酸盐氮累积率有所提高。出水C-N)∶C(NH4+-N)由0.5∶1上升至0.6∶1,然后又稳定在0.5∶1左右。

投加200 mg/L粉煤灰后,出水亚硝酸盐氮略有下降,硝酸盐氮由10 mg/L上升至25 mg/L,再下降至15 mg/L。出水C(-N)∶C(-N)由0.6∶1上升至0.75∶1。部分亚硝化效能有所提高,这可能是粉煤灰对絮状污泥的吸附使AOB菌附着在粉煤灰颗粒上生长,AOB菌种数量增多,对氨氮的去除率以及亚硝酸盐氮的累积升高。

投加250 mg/L粉煤灰后,出水氨氮逐步稳定在45 mg/L,亚硝酸盐氮也由38 mg/L上升至50 mg/L左右,C(-N)∶C(-N)从0.75∶1上升至1.20∶1左右,部分亚硝化性能良好。同时,出水中硝酸盐氮也维持在较低的范围。这时,反应器内污泥浓度大量升高,AOB菌的数量维持在一个合适值,MLVSS为4606 mg/L。

在第29~34 d时,向反应器内投加300 mg/L粉煤灰,经过一段时间后出水氨氮开始下降,由45 mg/L降至30 mg/L。出水亚硝酸盐氮稳定在70 mg/L,C(-N)∶C(-N)从1.20∶1上升至2.0∶1,远超过所需要的1.32∶1。这是由于此时反应器内的MLVSS较大,AOB菌的数量也相应较大,在该曝气时长下,氨氮降解速率较快,去除率超过了50%。为了控制出水C(-N)∶C(-N),可以考虑采取排泥的方式使反应器内AOB菌的生物量减少,或者继续缩短水力停留时间等方法。但考虑到此时的SBR反应器运行周期已经降为3 h,运行周期较短,可通过排泥手段使MLVSS维持在4 600 mg/L左右。

研究表明,向反应器内投加粉煤灰有助于颗粒污泥的生长,从而促进AOB菌的繁殖。粉煤灰形成的颗粒对AOB菌有保护作用,使其能很好地适应低温环境。当连续投加粉煤灰至250 mg/L时,部分亚硝化效能达到最佳状态;继续提高粉煤灰投加量会使颗粒污泥进一步生长,亚硝化效果更完全,与所需部分亚硝化的目的相矛盾。颗粒污泥浓度稳定在4 600 mg/L时,部分亚硝化效果最好。需要注意的是,试验过程中当污泥浓度持续增长时,应进行排泥处理。

3 结论

① 粉煤灰的吸附性能可以抑制低温下SBR反应器中部分亚硝化颗粒污泥的解体情况,且随着粉煤灰投加量的增大,颗粒污泥浓度逐渐上升,出水SS减小,但其污泥活性f下降。

② 在持续投加粉煤灰的过程中,当粉煤灰投加量达到250 mg/L时,其出水 C(-N)∶C(-N)达到1.20∶1,具有较好的部分亚硝化效果。继续投加粉煤灰,反应器内亚硝化效果逐渐加强,不适合部分亚硝化的维持。