矿用带式输送机减速机断轴原因分析与改进措施研究

2020-07-23姚少波

姚少波

(长治市潞安漳村恒达工贸有限公司,山西长治 046032)

0 引言

矿用带式输送机中采用的减速机连接轴经常会发生断裂,一旦产生这个故障,就必须停止运行,并及时更换维修,进而使主煤运输系统的运行效率不断降低。在2018年6月,潞安集团中某个矿井的运行值班人员在P2A皮带机头端发现电动机突然发生了剧烈的振动现象,随后检修人员发现减速机的输入轴出现断裂故障,长度大约为20 mm。为了将减速机出现的断轴故障加以改善,技术部门对连接轴的材料、安装等多个因素进行了分析,积极寻找发生断裂的原因,采取有效措施,延长连接轴的使用年限,促使主运输系统可以持续、稳定地运行[1]。

1 减速机断轴的技术分析

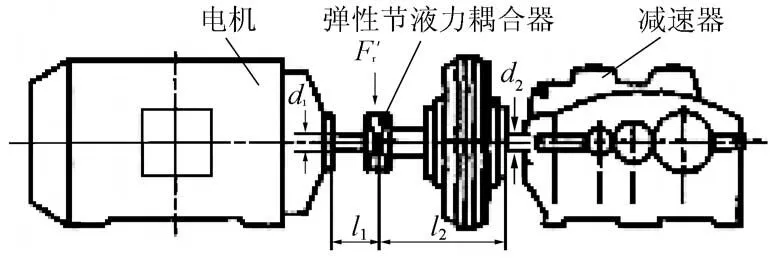

该矿井所使用带式输送机中的减速机大多以进口的硬齿面产品为材料来进行制作,采取强制性冷却的方式。液力耦合器的缓冲性能较高、过载系数较低,与电动机相互合作,不仅可以使皮带机的满载启动,而且可以使皮带在不改变张力的条件下满足各个工况下的稳定运行[2]。带式输送机电动机、弹性节液力耦合器、减速器的构造如图1所示。

图1 电机与减速器装配示意图

1.1 理化分析

对于断轴的各个化学组成,可以运用金属化学成分光谱分析仪来进行检测。其结果表明:铁、铬两种元素的含量分别为96.8%和1.35%,而铜、锰、碳、镍等元素的含量均低于0.04%。这个结果显示,断轴的化学构成与国家高承载力输入轴的材料标准相吻合[3]。

1.2 探伤检测

对于断轴的内部构造,可以运用超声波无损检测探伤设备来进行检测,其结果显示断轴内部并不存在制造或铸造的缺陷,由此可知断轴的产生并非因为铸造阶段的内部缺陷问题[4]。

1.3 断口分析

通过对断轴中端口的位置及形状进行分析可知,断裂状况发生于其中一个轴承的中间部位,呈现出贝壳形,初步判断为疲劳断裂,大约在50 mm宽的外圈中存在裂纹拓展区,直径处于30 mm之内的范围内是瞬断区,在实际运行过程中形成的强度要远远低于设计所得的疲劳强度。通过对40Cr钢的化学成分进行分析之后,其各个成分的含量均处于标准范围之内。基于断轴的各个截面,通过开展金相及拉仲试验可知,脆性夹杂物大多是3级或4级,与标准不相符,金相组织为铁素体+珠光体,体积分数处于10%~20%之间,并未实现所有的索氏体组织。通过开展低倍检验可知:横截面的疏松状况较为严重,在轴3/4的部位疏松较为密实,产生了宽度约为50 mm的疏松带。这就表示早期形成断轴的因素为材料问题。

1.4 应力参数

为了对带式输送机的传动参数进行分析,并加以明确,可通过对径向剪应力、断点的应力等多个数值进行分析,结果可知,当该减速机的传动体系正常运行时,断裂处将会受到较大的拉应力,导致减速轴逐渐与中心线相偏离,从而形成了过大的剪应力,并与拉应力相互作用,使减速轴受到了相应的疲劳应力,最终导致连接轴出现断裂[5]。

1.5 液力耦合器

液力耦合器具有较大的自重。在之前所运用的安装方式中,该设备位于减速机的一端。这种形式将会使减速轴受到一个较大的径向应力,并作用在减速机的输出部位,导致连接轴不具备均匀的受力、动平衡较差,处于这种状态下极易导致断轴问题的发生。

在装配连接轴、电机和液力耦合器的过程中形成了过大的偏差,连接轴与耦合器之间缺少一致的同心度,剪应力会因连接轴自身所具有的应力而急剧上升,导致连接轴出现断裂问题[6]。

2 改进措施

对于造成减速机断轴问题的各个原因,可以运用下列几点措施来加以改进。

(1)提高设备装配的精准度。在对减速设备进行安装时,采取百分表来核验联轴器、电机和液力耦合器的中心线,使三者维持相同的中心线,与轴度之间形成的偏差应当处于i 0.01 mm之内,避免剪应力因附加应力的增加而急剧上升。

(2)带式输送机过于频繁的启动与停止也会使减速轴产生一定的冲击力,在开展重载作业的过程中必须保持连续性,不能任意启停设备。

(3)将液力耦合器安装部位进行调整,使其处于电机输出轴的一端,促使电机减速轴和输出轴的承载力均匀的分布于连接轴中,通过采取这一措施可以有效减少连接轴的受力状况,尽可能避免连接轴断裂的问题产生[7]。

(4)对减速机及连接轴进行严格的检查及保养,并定期更换润滑油,促使连接轴可以正常运转。当运行阶段产生了较大的噪音或振动时,设备运行应立即停止,并进行检修,在异常状况改善之后再开启运行。

3 改良效果

经过以上一系列改良之后,该煤矿所使用皮带减速机中的传动体系具有较强的稳定性,运行阶段形成的噪音也得到了有效改善,并且连接轴也没有出现断裂问题,保障了主运输系统的正常运行。本文通过对减速机的断轴问题加以改良,极大避免了断轴问题的产生,减少了皮带机停止运行的次数,提升了主运输体系运行的可靠性,使企业获得较大的效益[8]。

4 结束语

针对矿用皮带机产生的断轴问题,本文通过运用多种技术来进行分析,结果表明液力耦合器的安装部位不合理及装配的精准度较差是导致断轴问题的原因。对于上述这些状况进行优化改善,增强了设备的装配精度,减少了皮带机启动及停止的次数,改良了液力耦合器的安装位置,制定了合理的方案来进行保养及维修。大量实践表明,这种优化技术可以极大改善断轴问题,提高了皮带机的运行效率,促使主运煤系统可以稳定有效地运行。