工程陶瓷纵扭复合超声振动螺旋磨削制孔表面质量研究*

2020-07-23林佳杰杨宇辉汪永超

林佳杰,魏 昕*,杨宇辉,汪永超,3

(1.广东工业大学 机电工程学院,广东 广州 510006;2.东莞理工学院 机械工程学院,广东 东莞 523808;3.东源广工大现代产业协同创新研究院,广东 河源 517583)

0 引 言

工程陶瓷等硬脆材料具有优良的机械、化学性能,在诸多领域备受关注。工程上,各构件常采用孔连接方式进行连接。同时,随着航天航空等技术的发展,硬脆材料盲孔类零件如轴承套、内燃机发动机中的活塞缸筒等应用越来越广泛,该类零部件对装配有着较高的精度要求,孔的质量会极大地影响装备使用的安全性、可靠性及寿命,故对孔壁与孔底都有着较高的加工表面质量要求。

而硬脆材料的高硬度、低断裂韧性等特点加大了加工难度,采用传统加工方式进行制孔加工,容易出现刀具磨损、切削力大、制孔表面质量差等问题。因此,寻求高质量、高效率的制孔方式、匹配合适的工艺参数对工程陶瓷等硬脆材料大规模推广应用具有重要的现实意义。

传统制孔为半封闭式加工,切屑对表面造成二次损伤是造成表面质量较差的重要原因之一。近年来,多位学者深入研究了螺旋铣孔加工叠层复合材料等加工机理及工艺规律[1]:相比传统制孔方式,螺旋铣孔加工更有利于切屑及时排出,避免切屑对孔表面造成破坏;便于切削液进入加工区域,改善加工环境,有效地提高表面质量。ZHOU等人[2]对采用螺旋铣孔方式加工的孔壁表面形貌进行了建模仿真,优化了加工工艺,提高了孔壁质量;TIAN等人[3]对螺旋铣削加工刀具与工件相互作用过程进行了分析,并对不同切削刃位置的加工区域的表面形貌进行了研究。旋转超声加工被公认为高效精密加工硬脆材料的有效方法[4]。根据施加超声振动方向不同可分为一维纵向超声振动和二维纵扭超声振动,已有研究表明纵扭复合超声振动比一维纵向超声振动在降低切削力、提高加工质量等方面效果更显著[5]。刘立飞等人[6]对比了超声振动辅助磨削、普通磨削对表面损伤的影响情况,表明施加超声振动使表面损伤较少,表面损伤层较浅,有利于得到理想的表面质量。

为解决工程陶瓷传统制孔表面质量差等问题,本文以磨代钻,将超声振动与螺旋制孔方式结合,以表面粗糙度作为表面质量的评价指标,开展纵扭超声振动、一维纵向超声振动和普通螺旋磨削制孔对比实验;在此基础上,进一步开展实验探究不同工艺参数对纵扭复合超声螺旋磨削制孔表面质量的影响规律,为工程实际应用提供一定的参考。

1 工艺原理及表面创成机理分析

纵扭复合超声振动螺旋磨削制孔示意图如图1所示。

图1 纵扭复合超声振动螺旋磨削制孔示意图

图1中,刀具中心轴与加工孔的中心轴偏离一定距离,在工件沿X轴、Y轴的进给运动和刀具沿Z轴进给运动的共同作用下,刀具以一定的进给速度沿着螺旋线运动;同时,对刀具施加纵扭复合超声振动及主轴转动,从而使磨粒与工件发生相互作用,实现材料的去除[7]。

所加工孔的直径D为:

D=D0+2e

(1)

式中:D0—刀具外径;e—偏心距。

根据运动叠加原理,刀具端面外边缘的磨粒及侧面磨粒的线速度vm可表示为:

vm=n·D+vf+2Ator·f

(2)

式中:n—主轴转速;vf—螺旋进给速度;Ator—扭转超声振幅;f—超声振动频率。

而制孔的效率η可表示为:

(3)

式中:P—螺距。

磨粒切削线速度、切削效率将会影响到材料的去除及加工质量,因此有必要提前了解各工艺参数与线切削速度、加工效率的关系,以便更合理分析发现实验规律。

在制孔过程中,将形成孔壁和孔底两个表面,两者的形成均与材料去除机理密切相关。由于硬脆材料具有高硬度、低断裂韧性等特点,不宜采用过大的螺距进行加工,材料的去除主要是由刀具端面磨粒实现的。

孔底表面的形成主要是由刀具端面磨粒对材料去除引起的。在超声振动作用下,磨粒先以塑性去除方式对材料进行切削,当磨粒切削深度达到临界切削深度时,以脆性断裂方式实现材料去除。

硬脆材料的去除模式有塑性去除和脆性去除两种,并以脆性去除模式为主。在脆性去除模式下,磨粒划擦材料引起侧向裂纹成核扩展,裂纹扩展至表面时材料将被去除而留下断裂凹坑[8],断裂凹坑使表面质量变差,表面粗糙度值增大。脆塑共存是超声磨削加工创成孔底表面的主要方式,改变工艺参数会使材料去除方式所占的比例发生变化,从而影响表面质量。

孔壁表面的形成既与刀具端面外端磨粒有关,也与刀具侧面的磨粒有关。当刀具端面外端磨粒以脆性去除模式切削孔底材料时,所引起侧向裂纹扩展长度若大于磨粒与孔壁的距离时,将会造成孔壁亚表面损伤或形成微破碎,随后刀具侧面磨粒在超声振动、螺旋进给等运动的作用下,对孔壁表面进行多次微切削[9],逐渐磨耗、修整孔壁表面材料,最终形成孔壁表面。

2 实验条件及方案

本次实验所使用的超声机床及检测仪器如图2所示。

图2 超声机床及检测仪器

从图2中可以看到,纵扭超声刀柄变幅杆上存在斜槽,其作用为将部分纵向超声振动转化为扭转超声振动,实现纵扭共振[10]。

超声振幅通过设置超声能量百分比进行调节,超声频率约为21.7 kHz,超声能量百分比30%、40%、50%、60%、70%对应的纵向超声振幅约为2.5 μm、3.1 μm、3.8 μm、4.8 μm和6 μm,纵扭比约为3 ∶1。

更换一维纵向超声刀柄可实现纵向超声振动磨削加工,关闭超声振动即可实现普通磨削加工。

所用工件材料氧化锆陶瓷的维氏硬度为11.5 GPa,弹性模量为210 GPa,泊松比为0.22~0.23,断裂韧性为8.0 MPa·m1/2,工件尺寸为30 mm×30 mm×5 mm。采用外径4 mm,内径2 mm,磨粒粒度为180目的中空电镀金刚石刀具进行螺旋磨削制孔。

当加工至指定深度,刀具沿Z轴的进给运动停止,刀具在工件沿X轴、Y轴的进给运动共同作用下对孔底继续进行切削,可将盲孔孔底加工为平面。采用外加切削液方式进行冷却。

为探究施加纵扭超声振动后超声振幅、螺距、主轴转速、螺旋进给速度等工艺参数对孔底和孔壁表面粗糙度的影响规律,本文进行了单因素实验。

单因素实验变量如表1所示。

表1 单因素实验变量

为了能够在不同仪器下对孔底和孔壁表面粗糙度进行观测,每组相同工艺参数的实验分别加工出深度为5 mm和0.2 mm的孔。

实验后,笔者对样件进行超声清洗10 min,然后采用白光干涉仪和马尔表面轮廓仪分别对孔底和孔壁的表面粗糙度进行测量,每个样件测3个点并取平均值。

3 结果与讨论

前期试验中,对比了不同主轴转速下纵扭超声、一维纵向超声和普通螺旋磨削制孔加工对孔壁和孔底表面粗糙度的影响情况。

孔底表面质量对比实验的工艺参数为:

超声振幅3.8 μm,螺距4 μm,螺旋进给速度625 mm/min,偏心距1 mm,刀具外径为6 mm,磨粒粒度为250目。

孔壁表面质量对比实验的工艺条件为:

超声振幅3.8 μm,螺距3.5 μm,螺旋进给速度750 mm/min,偏心距1 mm,刀具外径为4 mm,磨粒粒度为180目。

不同转速下加工方式对孔表面质量的影响如图3所示。

图3所示的试验结果表明:

图3 不同转速下加工方式对孔表面质量的影响

(1)相比普通加工和一维纵向超声加工,纵扭复合超声振动加工孔壁表面粗糙度降低幅度为8.0%~49.6%;

(2)孔底表面粗糙度降低幅度为17.9%~29.8%。

由此可见,纵扭复合超声加工有利于降低孔底和孔壁的表面粗糙度,提高制孔表面质量,将可能成为一种更有效的制孔方式。

因此,进一步探究纵扭超声振动加工工艺参数对孔壁和孔底表面质量的影响规律十分必要。

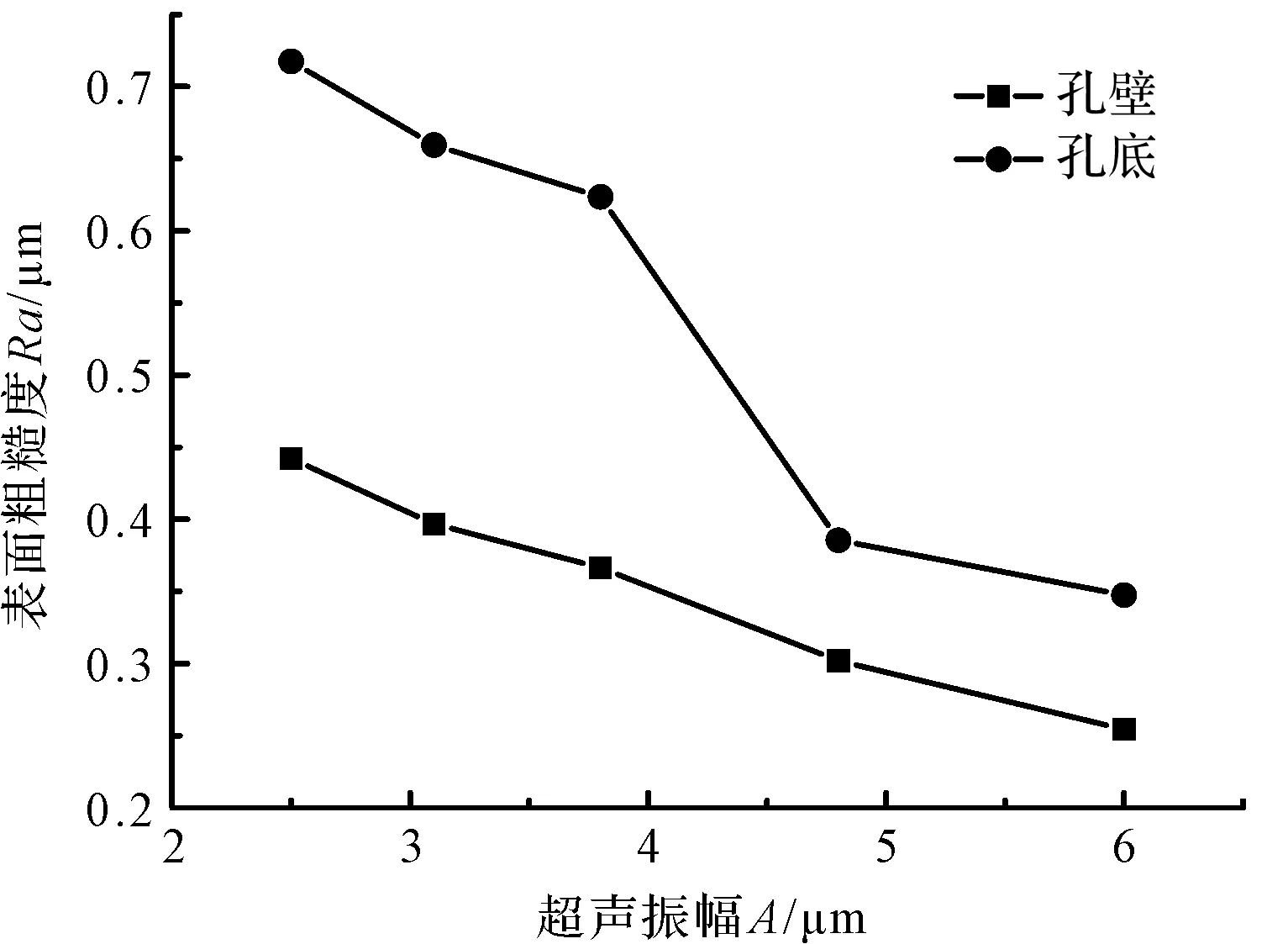

3.1 超声振幅对孔底和孔壁表面粗糙度的影响

超声振幅对孔壁和孔底表面粗糙度的影响如图4所示。

图4所示的结果表明:

图4 超声振幅对孔底和孔壁表面粗糙度的影响

(1)超声振幅对孔底和孔壁表面粗糙度的影响趋势相似;

(2)随着超声振幅增大,孔壁和孔底表面粗糙度均逐渐减小。

造成孔底表面粗糙度变化的原因主要是因为增大超声振幅,材料脆塑转变临界深度增大[11],从而提高材料塑性去除的比例;同时,一个周期内磨粒与工件材料的分离时间占比增大,更有利于切屑排出及切削液进入加工区

域改善加工环境。因此,孔底的表面质量得到提高。

而造成孔壁表面粗糙度变化的原因主要是提高超声振幅。一方面孔底塑性去除比例提高,降低了刀具端面边缘磨粒切削诱导微裂纹扩展至孔壁表面的可能性;另一方面,增大了侧面磨粒与工件材料接触的轨迹长度及切削区域,增大了侧面磨粒切削工件材料的瞬时速度[12],在材料去除率相同的情况下,侧面磨粒的切削深度将减小,有利于提高孔壁的表面质量。

同时,通过图4还可发现,相同工艺条件下,孔底表面粗糙度大于孔壁表面粗糙度;选取较大超声振幅有利于缩小两者的差距。

3.2 螺距对孔底和孔壁表面粗糙度的影响

螺距对孔底和孔壁表面粗糙度的影响如图5所示。

图5 螺距对孔底和孔壁表面粗糙度的影响

图5所示的结果表明:

(1)螺距对孔底和孔壁表面粗糙度的影响趋势相似;

(2)随着螺距增大,孔底和孔壁表面粗糙度值均呈现增大趋势。

根据式(3)可知,螺距增大,材料的去除效率提高,刀具端面单颗磨粒的最大未变形切削厚度增加,当切削深度超过临界深度时,脆性断裂所占比例增大,表面破碎和断裂凹坑增多,而若螺距进一步增大,加工方式趋向于普通磨削加工,从而使孔底表面粗糙度增大。同时,单颗磨粒的最大未变形切削厚度增大将使磨粒的切削力增大,而侧向裂纹扩展的长度与切削力成正比[13],因此促进了侧向裂纹扩展,增大了发生刀具端面外侧磨粒划擦工件诱导微裂纹损伤孔壁表面的可能性。被损伤的孔壁表面随后在侧面磨粒的多次切削、撕扯下,材料更容易以断裂的形式去除,从而使孔壁的表面质量变差。

另外,从图5中还可知,孔底表面粗糙度大于孔壁表面粗糙度;螺距为2.5 μm~3.8 μm之间时,螺距的变化对孔壁表面粗糙度的影响较小。

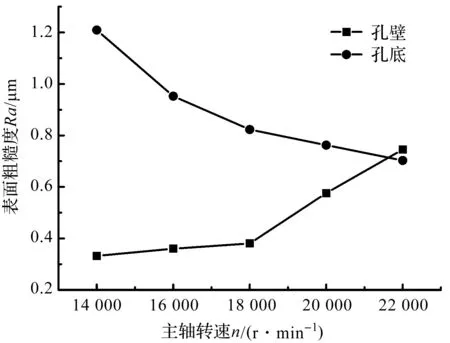

3.3 主轴转速对孔底和孔壁表面粗糙度的影响

主轴转速对孔底和孔壁表面粗糙度的影响如图6所示。

图6 主轴转速对孔底和孔壁表面粗糙度的影响

图6所示的结果表明:

主轴转速对孔底和孔壁表面粗糙度的影响趋势相反。随着主轴转速增大,孔底表面粗糙度将逐渐减小。这是由于主轴转速提高,即磨粒切削线速度提高,单位超声振动周期内磨粒划擦材料表面的距离变长,在材料去除率相同的情况下,单颗磨粒的最大未变形切削深度减小,降低了磨粒所受的载荷,减弱了侧向裂纹成核的深度及扩展程度,从而降低了材料破碎程度,提高了孔底的表面质量。

相反地,孔壁表面粗糙度随着主轴转速的增大而增大,在主轴转速小于18 000 r/min时,主轴转速对孔壁表面粗糙度的影响较小,而主轴转速超过18 000 r/min时,主轴转速对孔壁表面粗糙度影响较明显。在主轴转速达到22 000 r/min时,出现孔壁表面粗糙度大于孔底表面粗糙度的情况。这可能是由于主轴转速增大,加剧了刀具与扭转方向超声振动的耦合作用,使刀具侧面磨粒对孔壁表面的冲击更明显,从而使孔壁表面粗糙度增大。

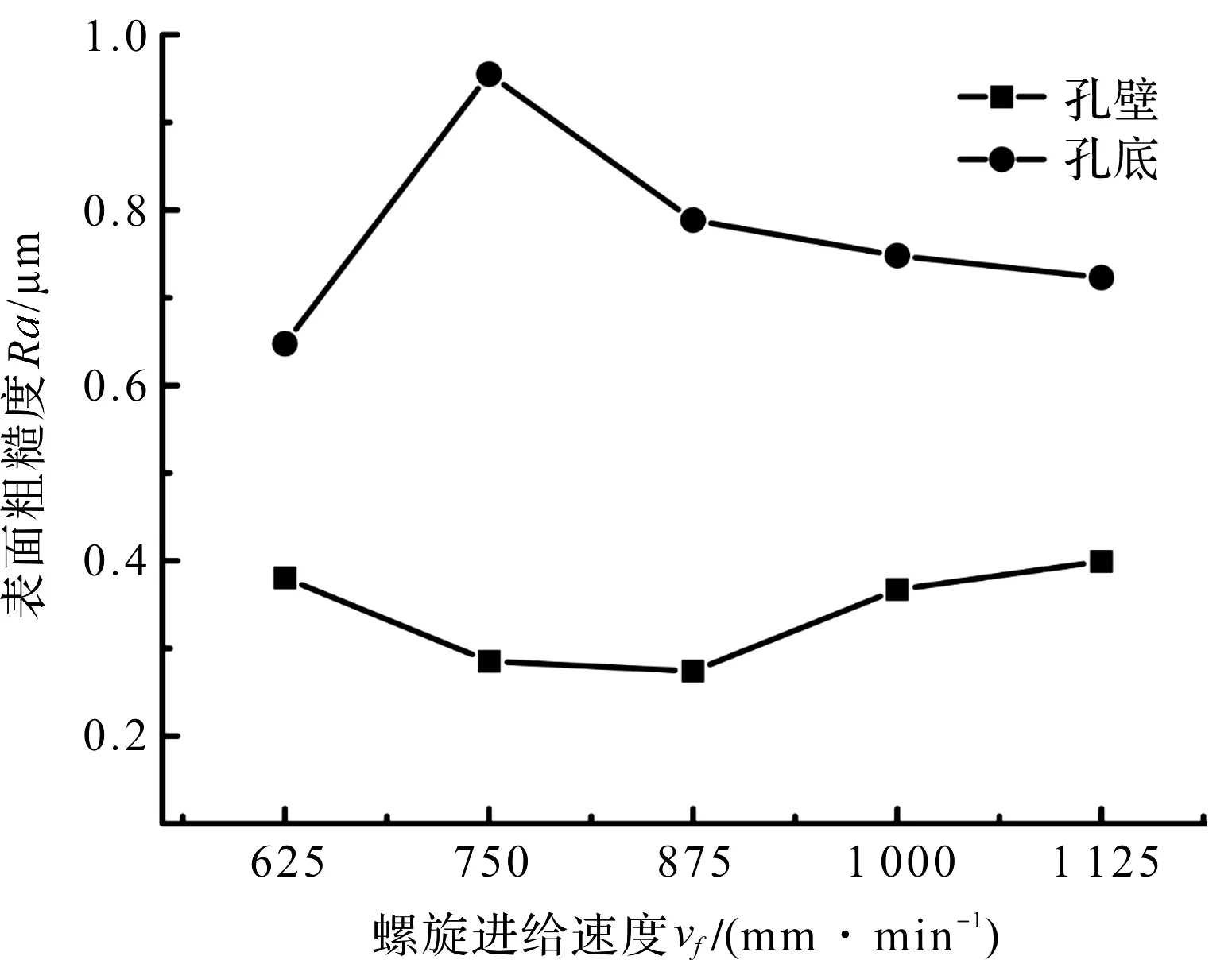

3.4 螺旋进给速度对孔底和孔壁表面粗糙度的影响

螺旋进给速度对孔底和孔壁表面粗糙度的影响如图7所示。

图7 螺旋进给速度对孔底和孔壁表面粗糙度的影响

图7所示的结果表明:

螺旋进给速度对孔底和孔壁表面粗糙度的影响趋势总体上相反。随着螺旋进给速度增大孔底表面粗糙度先增大后减小;当螺旋进给速度大于875 mm/min时,提高螺旋进给速度对降低孔底表面粗糙度的效果不明显,可见高进给速度下对孔底表面粗糙度的影响较小。这是由于螺旋进给速度增大,材料去除效率提高,部分材料未被完全切除,孔底表面残留材料过多使表面质量变差;而当进给速度超过750 mm/min时,而随着进给速度进一步增大,使磨粒切削线速度增大提高表面质量的效果更显著,从而使表面粗糙度降低。

一方面材料的去除率提高,降低了表面质量;另一方面磨粒线切削线速度提高,提高了表面质量。这对矛盾哪一方面起主导作用,决定了孔底表面粗糙度值的变化趋势。

而孔壁表面粗糙度随着螺旋进给速度增大先减小后增大。这是由于增大螺旋进给速度,单位时间内参与切削的侧面磨粒数增多,单颗磨粒的去除体积减小,有利于提高塑性去除比例;同时,侧面磨粒对孔壁多次修整,残留材料逐渐被切除,使表面质量提高;而随着螺旋进给速度进一步提高,刀具振动剧烈,使表面质量变差。

这与高主轴转速情况下提高主轴转速使表面质量降低的原因有共通之处。

4 结束语

笔者采用超声振动螺旋磨削方式进行制孔,在验证纵扭超声振动加工优势的基础上,重点探究了纵扭超声振动加工不同工艺参数对制孔表面质量的影响规律,得到以下结论:

(1)纵扭超声振动加工更有利于提高制孔表面质量。相比普通加工和一维纵向超声加工,纵扭复合超声振动加工孔壁表面粗糙度降低幅度为8.0%~49.6%;孔底表面粗糙度降低幅度为17.9%~29.8%;

(2)孔壁和孔底表面的形成既有共通点又存在一定的差异。孔底表面主要是端面磨粒切削材料形成的;而孔壁表面与刀具端面边缘磨粒与材料相互作用有关,也与侧面磨粒对孔壁表面材料的相互作用有关;

(3)在选取参数范围内,超声振幅、螺距对孔底和孔壁表面粗糙度的影响趋势相似。而主轴转速及螺旋进给速度对两者表面粗糙度的影响趋势总体上相反。若加工通孔,则直接以孔壁表面粗糙度的影响规律为参考进行参数匹配。而若加工盲孔,需重点对影响规律相反的工艺参数进行考虑,兼顾孔壁和孔底的表面质量。