AEM/PAM15动态硫化热塑性弹性体工艺研究

2020-07-23徐肖锋汲长远陈国锋田祥云张振陶玉春程军杰

徐肖锋 汲长远 陈国锋 田祥云 张振 陶玉春 程军杰

(第七一五研究所,杭州,310023)

热塑性弹性体兼顾橡胶、塑料成型特点[1,2],又区别于此两类高分子材料,具有橡胶的韧性、高伸长率、高阻尼和塑料的热塑性、高耐磨性等特性,在很多领域已经替代传统橡胶和塑料。热塑性弹性体比橡胶具有更好的加工适应性,借用塑料挤出加工设备,保证了长尺寸产品生产的可行性和批量的连续性,广泛应用于水下防水电缆护套、电器元器件密封、零浮力水下拖缆防水护套等领域。热塑性弹性体可借助橡胶加工设备(密炼机)实现胶料的共混和动态硫化过程,后开炼机下片,最后根据产品形状进行模压定型。密炼机内共混和硫化过程是胶料分散和化学反应实现阶段,该过程中的温度、转速、共混时间和投料顺序等因素制约着热塑性弹性体最终性能。合理的加工工艺是实现热塑性弹性体功能最优化的必要条件。AEM/PAM15 TPV[3]综合性能优异,是近几年较为热门的高性能弹性体材料,本文研究了共混温度、转子转速(共混剪切速率)、达到最大转矩后出料时间、加料顺序等工艺要素,确定最佳工艺参数[4]。

1 试验准备

1.1 原材料

基体材料:AEM,PAM15;硫化剂,过氧化物(F40);助硫化剂,N,N,-间苯撑双马来酰亚胺(HVA-2);脱模剂,十八烷基胺(18D),络合有机烷基酸磷酸酯(VAM),硬脂酸(Hst);防老剂,4,4,-双(α,α-二甲基苄基)二苯胺(445)。

1.2 仪器设备

开炼机,XK-160;Haake转矩流变仪,RM-200C;平板硫化机,XLB;气压自动切片机,GT-7016-AR;橡胶硬度计,邵氏 A;厚度计,HD-10;拉力实验机,AI-7000M;老化试验箱,401A。

1.3 测试方法

拉伸强度、断裂伸长率、拉伸永久形变、定伸应力,GB/T528-2009[5];撕裂强度,GB/T529-2008[6];硬度,GB/T 531.1-2008[7]。

1.4 试样制作

(1)母炼胶的制备

室温下,在开炼机上加入 AEM,经破胶和塑炼后依次加入VAM、18D、Hst和防老剂445,待混炼均匀后,薄通 3~5次,最后下片,制成母炼胶。

(2)PAM15的干燥

在100℃的干燥箱中干燥8 h。

(3)混炼胶的制备

将母炼胶和PAM15加入Haake中密炼,转矩达到平衡(6 min)加入助硫化剂HVA-2,1 min后加入硫化剂F40,转矩达到最高1 min后出料,开炼机上下片。

(4)模压成型

在平板硫化机上将胶料放入2 mm的试片模具中进行压片,温度为175℃,预热15 min然后排气3次,10 Mpa压力保压5 min,然后取出模具,15 MPa冷压5 min,最后开模取片。

(5)裁样

选取规整无缺陷的模压片,用气压自动切片机裁5个厚度为2 mm、宽度为4 mm、形状为哑铃形拉伸试样;3个厚度为2 mm左右、直角型的撕裂试样。

2 试验研究

参数定义:硫化时间Δt,硫化剂F40加入时间点到转矩达最高值的时间过程;硫化速率1/Δt,硫化时间Δt的倒数;硫化程度,硫化过程中最高转矩值-硫化剂F40加入时转矩值。

2.1 共混温度的研究

实验设备:RM-200C型Haake流变仪。工艺条件:转速50 r/min,转矩平衡后1 min出料,加料顺序同1.4,温度为140、150、160、170、180℃。

2.1.1 共混温度对TPV硫化特性的影响

图1为AEM/PAM15 TPV共混体系在不同温度下的转矩-时间曲线。由图可知,随共混温度的升高,硫化时间明显缩短,或者说硫化速率逐渐升高。不同试验温度下的硫化特性见表1。

图1 不同温度的AEM/PAM15 TPV的转矩-时间曲线

表1 不同温度的AEM/PAM15 TPV的硫化特性

由表1知,1/Δt随温度升高而升高,硫化程度随共混温度的增高先增大后减小,在 160℃时硫化程度最大。这种现象可归因于:温度≤160℃时,温度的上升使反应活性提高,硫化程度增加,同时PAM15相在高温下粘度降低,因此表现出硫化程度随温度升高上升的趋势;温度>160℃时,硫化程度随温度上升反而降低,因过高的温度造成硫化过程中高分子化学物部分分解,反而降低了硫化程度。

2.1.2 共混温度对TPV力学性能的影响

由表 2可知,随着温度的升高,AEM/PAM15 TPV的拉伸强度、撕裂强度和100%定伸应力均呈先增加后降低的趋势,拉断永久形变先降低后增加并保持平衡,硬度变化不大,拉断伸长率逐渐降低。温度升高有利于AEM的充分交联,体系的塑化性能提高,从而使力学性能提高;但当共混温度继续升高时,体系的性能开始下降,因共混温度过高,硫化时间过短,AEM 交联颗粒受剪切细化程度降低,同时过高的温度还会造成高分子基材部分降解,TPV性能下降。

表2 共混温度对AEM/PAM15 TPV力学性能的影响

TPV的拉断永久形变随着硫化温度的升高,先降后升,在 170℃和 180℃时保持基本不再变化。说明在硫化温度≥160℃时,体系已经完全硫化,过高的温度不能进一步的完善AEM交联网络。在温度到达160℃时,AEM交联体系已经达到空间的最优化,随温度的继续升高,不能进一步将 AEM交联网络细化分散,反而因反应过快和降解作用,降低了体系的橡胶弹性。总体来看,温度为 160℃时体系性能最佳。

2.2 转速的研究

工艺条件:温度160℃,转矩平衡1 min后出料,加料顺序同1.4,转速为30、40、50、60、70 r/min。

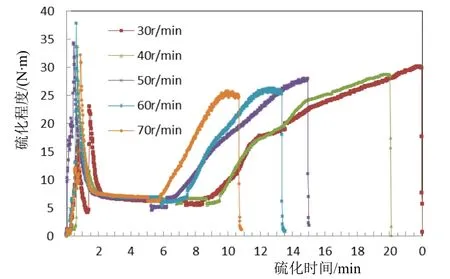

2.2.1 转速对TPV硫化特性的影响

共混温度为160℃,在转矩达到最大值1 min时停车出料。图2是在不同转速下制备的AEM/PAM15 TPV的转矩-时间曲线。由图可知:随着转速的逐渐增加,硫化速率呈逐渐增加的趋势,平衡转矩逐渐减小。这是因为随着转速的增加,剪切作用增强,AEM橡胶粒子被充分的细化分散、塑化作用增强,从而橡胶和塑料两相混合更均匀,表现出硫化后的最高转矩随着转速的升高而降低。转子与物料的剪切摩擦增大,产生较多的热量,使密炼室内的温度升高,从而加快硫化速率;此时物料亦受到较大的剪切作用,交联颗粒被及时的剪切细化,防止了交联颗粒团结。

图2 不同转速的AEM/PAM15 TPV的转矩-时间曲线

表3数据结果与图2一致,随着转子速率的增加,硫化程度逐渐减小,硫化速率增加。此时硫化程度的减小不是指硫化交联网络的不完全,而是随着转速的增加,AEM 相能被及时的剪切细化,充分分散在塑料基质中,不易形成较大的交联网络,颗粒粒径较小,故体系粘度会相对较小,表现为转矩值变化程度减小;硫化时间随着转速的增加而降低,硫化速率随着转速的升高而升高。转速增加,密炼室内单位时间内因摩擦产生的热量增多,体系温度升高,硫化速率随之变高。

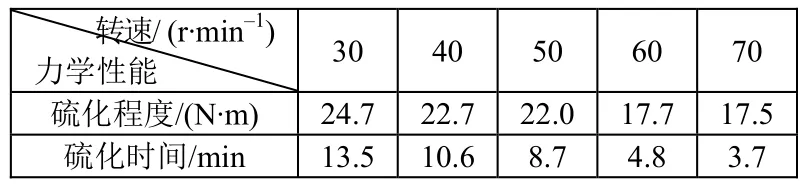

表3 不同转速的AEM/PAM15 TPV的硫化特性

2.2.2 转速对TPV力学性能的影响

转速对 AEM/PAM15 TPV力学性能的影响见表4。表4结果表明,拉伸强度随转速增加呈现先增加后减小的趋势,在60 r/min时达到最大值11.5 MPa。拉断伸长率、撕裂强度、100%定伸应力与拉伸强度的变化趋势一致。原因是:当剪切速率<60 r/min时,不能使AEM相充分剪切微化,随着剪切速率的提高,此种情况得到改善,机械强度提高;剪切速率≥60 r/min时,PAM15相分子链受剪切作用断裂程度较强,分子量下降明显,同时高剪切作用使局部温度较高,促进了高分子相分解,导致TPV机械性能降低。拉断永久变形随着转速的增加呈现先减小后增加的趋势,40~50 r/min区间内最低,说明此剪切速率区间内TPV均匀性最佳。总体来看,当转速为60 r/min时,体系的综合性能最佳。

表4 转速对AEM/PAM15 TPV力学性能的影响

2.3 达最大转矩后共混时间的研究

工艺条件:温度160℃,转速60 r/min,加料顺序同1.4,转矩平衡后1、3、5、7、9 min出料。

2.3.1 出料时间对硫化性能的影响

图3所示为达到最大转矩后共混时间对体系转矩值的影响,转矩值随着达到最大转矩后的时间的延长逐渐减小。因为随着时间的延长,剪切破碎效应增加,所以交联的 AEM 颗粒粒径减小,使得PAM15基体的分子链易于取向,同时剪切时间的延长,造成 PAM15相分子剪切破坏作用增加,体系粘度降低,转矩减小。

图3 达最大转矩后共混时间对体系转矩值的影响

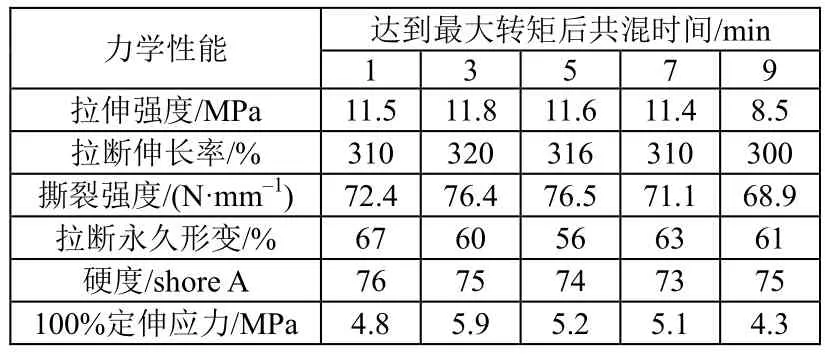

2.3.2 出料时间对TPV力学性能的影响

表5为共混时间对TPV材料性能的影响。拉伸强度随着共混时间的延长先增加后减小,拉断伸长率、撕裂强度及 100%定伸应力与拉伸强度的变化趋势一致;拉断永久形变呈现先降低后增加的趋势;硬度基本不变。对于相同配方的共混体系,决定材料性能的主要是共混体系中橡胶相的颗粒大小、分散程度。转矩达最高值后,剪切时间≤3 min时,使得AEM交联颗粒不断被剪切细化,并均匀的分散在PAM15体系中,有利于提高体系的力学性能。剪切时间>3 min时,在剪切作用下会使PAM15相剪切破坏增加,同时使高分子相降解加重,从而降低体系的性能。综合考虑,在达到最大转矩后3 min出料是性能最好的。

表5 达到最大转矩后的时间对体系力学性能的影响

2.4 加料顺序的影响

工艺条件:共混温度160℃,转子速率60 r/min,达最大转矩后出料时间3 min。投料方式:

(1)AEM、脱模剂和防老剂开炼机开炼→加入PAM15密炼机混炼至6 min→加入助硫化剂混炼1 min→加入硫化剂至转矩达到平衡后3 min出料;

(2)AEM、脱模剂、防老剂、助硫化剂和硫化剂开炼→加入 PAM15在密炼机中密炼至最高转矩3 min出料;

(3)AEM、脱模剂和防老剂开炼→加入PAM15密炼6 min出料→在开炼机上加入助硫化剂、硫化剂→将共混体系在密炼机中密炼至最高转矩3 min出料;

(4)AEM 和 PAM15在密炼机中混炼 6 min后分别加入脱模剂和防老剂混炼3 min→在开炼机上常温加入助硫化剂、硫化剂混炼均匀→密炼至最高转矩后3 min出料。

2.4.1 投料方式对体系平衡扭矩的影响

比较不同的投料方式可以看出,方式1的平衡扭矩最小,表明方式1对后期物料的加工流动性最有利。方式2的平衡扭矩最大,表明其加工流动性最差,方式2是在AEM、PAM15共混前加入硫化体系的,动态硫化中AEM硫化与剪切不易相匹配,导致交联的AEM粒子无法被均匀的剪切分散,从而使得体系的流动性变差。方式3是将硫化剂在开炼机上常温加入,之后再在Haake中动态硫化,也能改善物料后期的加工流动性,但较方式1步骤多,操作繁琐。方式4与方式3相比较,是将AEM与PAM15共混之后再加入脱模剂,这样脱模剂大量分散在PAM15中,影响AEM与PAM15的界面相互作用,不利于动态硫化过程中的交联粒子的剪切分散,对体系的加工流动性无益。

图4 投料方式对平衡扭矩的影响

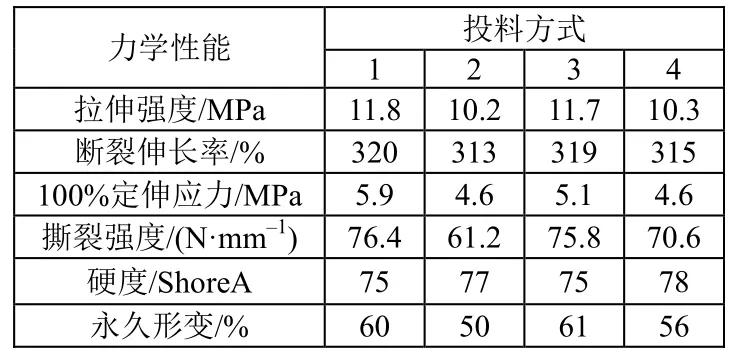

2.4.2 投料方式对体系力学性能的影响

由表6可知,方式1的力学性能最好,其次投料方式 3、投料方式 2,投料方式 4较差。方式 3与方式1相比较,性能非常接近,工艺上的差别是方式1在AEM与PAM15混炼均匀后直接在Haake中加入助硫化剂和硫化剂,方式3是在开炼机上加入硫化剂然后再在Haake中动态硫化。方式3步骤较多。方式 2与方式 1相比较,方式 1是在AEM/PAM15充分混合均匀之后加入硫化体系,而方式 2是在 AEM 中先加入硫化体系,然后才与PAM15进行共混,这样容易造成AEM硫化速率过快,不能被充分剪切分散在 PAM15相中,使得体系不均匀,容易生成应力集中点,从而使得物理性能较差。方式4与方式3相比较,前者将脱模剂均匀的加在AEM/PAM15共混体系中,这样容易造成AEM交联颗粒与PAM15界面间作用力减弱,不利于提高体系的物理性能。

表6 投料方式对体系物理性能的影响

综合几种加料方式对物理力学性能的影响,可以得出结论:对于AEM/PAM15热塑性弹性体,要保证AEM交联颗粒被均匀的剪切分散在PAM15连续相中,必须满足先共混再硫化的原则,即在AEM与 PAM15充分混合之后才能加入硫化体系,且硫化助剂与硫化剂要分开加入,脱模剂要加入 AEM中,不能加入AEM与PAM15共混物中,以免影响AEM交联相与PAM15连续相的界面作用。

3 结论

科学的工艺设计是发挥材料性能和批量化生产的关键因素,目前国内外多注重材料配方、改性等研究,往往忽视工艺因素带来的影响。本实验从工艺过程中几种变量因素进行研究,表明共混温度、转子速率、共混时间以及加料顺序等因素对热塑性弹性体性能的发挥起到重要作用。因此,如进行某种性能材料的研究,除需要进行必要的配方设计、化学物理改性外,合理的加工工艺研究同样重要,甚至是新材料研发的必要条件。本文中对热塑性弹性体加工过程中可能影响产品性能的几种变量因素进行了详细的研究,并对影响产品性能的原理进行了阐明,望对相关专业科研、生产工作者制定工艺提供参考。