钢管超声波探伤通孔与刻槽校验灵敏度差异原因探究

2020-07-23徐振亚

陈 鹏, 王 琦, 徐振亚, 董 斌

(宝山钢铁股份有限公司, 上海201901)

HFW 高频焊管生产线共有两套探伤设备,一套为焊接后的在线焊缝探伤, 另一套为精整水压后的离线焊缝探伤。 在线焊缝探伤为过程检测, 主要为了减少批量废管, 监控焊接过程是否正常; 离线焊缝探伤为终探。

HFW 高频焊管生产线在线焊缝探伤与离线焊缝探伤的一致性平均在93.9%, 对于毛刺和错边类缺陷, 在线焊缝探伤能较好地检测出来, 也能起到较好的预警作用, 可避免批量缺陷的产生, 降低生产成本。 但是对于部分点状裂纹和夹杂类缺陷, 在线焊缝探伤检验时敏感性不高, 常出现离线焊缝探伤存在异常而在线焊缝探伤未发现类似缺陷的现象。 然而, 此类缺陷是危害性缺陷, 对于HFW 焊管不允许存在, 会导致大批量废管, 对产品质量、 成本控制和产量的影响很大, 也是多年来困扰在线焊缝探伤的一个问题。

1 在线焊缝探伤与离线焊缝探伤介绍

1.1 在线焊缝探伤

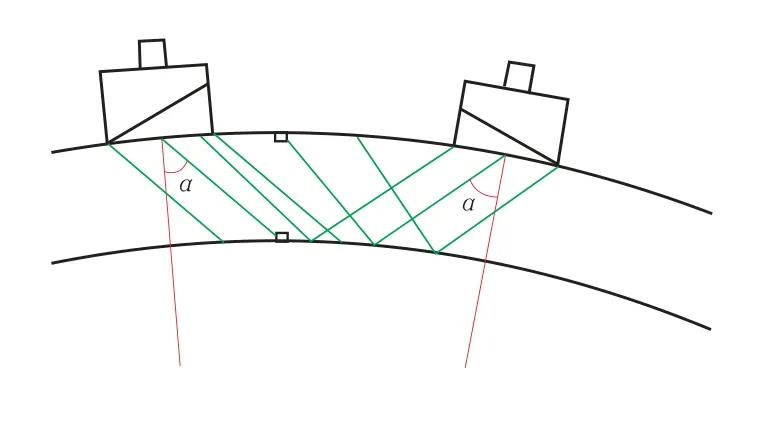

在线焊缝探伤方式采用探头自发自收的水浸法脉冲反射探伤, 水层距离约20 mm, 采用直探头、 圆晶片, 通过纵波19°斜入射至钢管内部折射后, 采用45°折射横波对焊缝进行检测(如图1所示), 一对探头检测外部缺陷, 另一对探头检测内部缺陷。

1.2 离线焊缝探伤

离线焊缝探伤方式采用探头自发自收的水膜法脉冲反射探伤, 水层距离约0.3 mm。 采用斜探头、 方晶片, 直接入射至钢管内, 采用45°折射横波对焊缝进行检测 (如图2 所示), 一对探头检测外部缺陷, 另一对探头检测内部缺陷。

图2 离线焊缝探伤原理示意图

2 焊缝探伤结果存在差异的原因分析

2.1 现场对比试验结果

通过现场统计发现, 几乎所有样管都有相似的规律, 即ISO 10893-11 标准规定N10 (10%壁厚深度刻槽) 与Φ3.2 mm 竖通孔校验灵敏度之间, 在相同波高下其灵敏度的差值是一致的。 下面以Φ355.6 mm×8.7 mm 规格焊管为例进行说明。

(1) 在线焊缝探伤时, 在反射波高60%情况下, Φ3.2 mm 竖通孔灵敏度比N10 刻槽灵敏度约高2~3 dB。

(2) 离线焊缝探伤时, 在反射波高60%情况下, N10 刻槽灵敏度比Φ3.2 mm 竖通孔灵敏度约高6 dB。

(3) 手工探伤校验时, 在反射波高60%情况下, N10 刻槽灵敏度比Φ3.2 mm 竖通孔灵敏度约高6 dB, 与离线焊缝探伤校验结果一致。

对比以上试验结果可以看出, 在线焊缝探伤校验时, Φ3.2 mm 竖通孔灵敏度比N10 刻槽灵敏度约高2~3 dB, 可能为异常现象。 结合现场实际, 推测其原因可能为: ①水浸法与水膜法探伤之间的差异引起; ②圆形芯片探头与方形芯片之间差异所致; ③探伤时水浸法入射角存在周向差异, 周向折射角不能保证是45°。

2.2 实验室对比试验结果与分析

2.2.1 水浸法与水膜法探伤对比试验

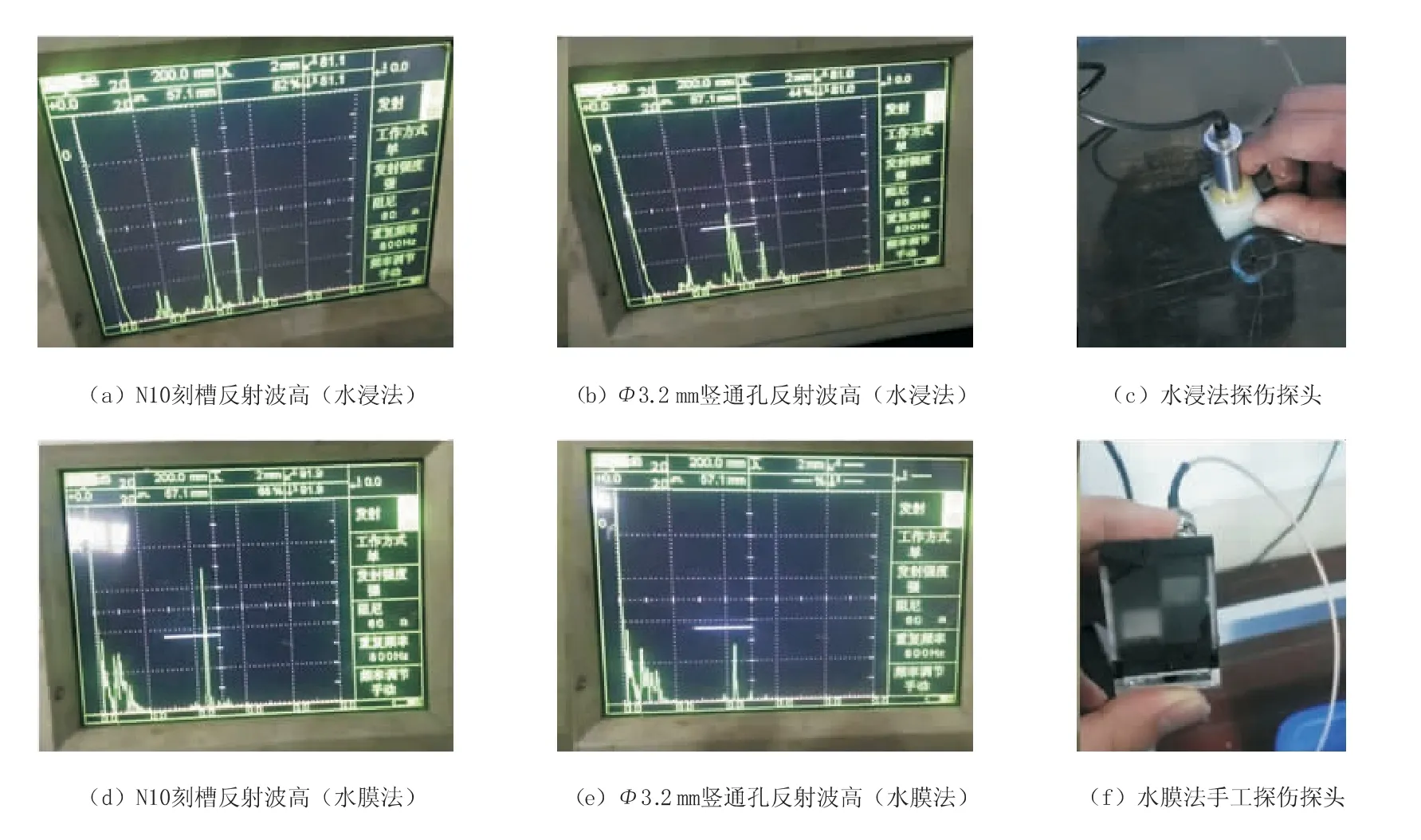

水层距离20 mm 水浸法采用在线探伤探头,为圆晶片, 晶片尺寸为10 mm。 试验结果为N10刻槽反射波高是Φ3.2 mm 竖通孔反射波高的2 倍,折合为灵敏度, N10 刻槽灵敏度比竖通孔灵敏度约高6 dB。

水层距离0.3 mm 水膜法采用手工探伤探头,为方晶片, 晶片尺寸为10 mm×12 mm。 试验结果为N10 刻槽反射波高是Φ3.2 mm 竖通孔反射波高的2 倍, 折合为灵敏度, N10 刻槽灵敏度比竖通孔灵敏度约高6 dB, 与水层距离20 mm 水浸法试验结果一致(如图3 所示)。

图3 水层距离20 mm 水浸法与水层距离0.3 mm 水膜法探伤试验结果对比

2.2.2 不同晶片尺寸、 类型对比试验

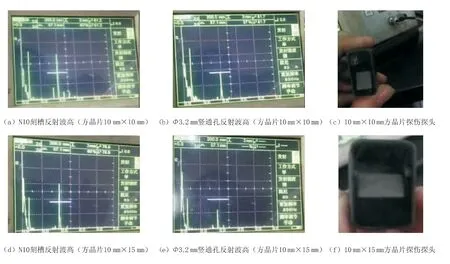

(1) 不同晶片尺寸对比。 采用10 mm×10 mm方形晶片探头, N10 刻槽反射波高是Φ3.2 mm竖通孔反射波高的2 倍, 折合为灵敏度, N10 刻槽灵敏度比竖通孔灵敏度约高6 dB; 采用10mm×15 mm 方形晶片探头, N10 刻槽反射波高是Φ3.2 mm 竖通孔反射波高的2 倍多, 折合为灵敏度, N10 刻槽灵敏度比竖通孔灵敏度约高7 dB。试验结果表明, 不同尺寸方形晶片探头试验结果基本一致(如图4 所示)。

图4 不同尺寸方晶片探伤结果对比

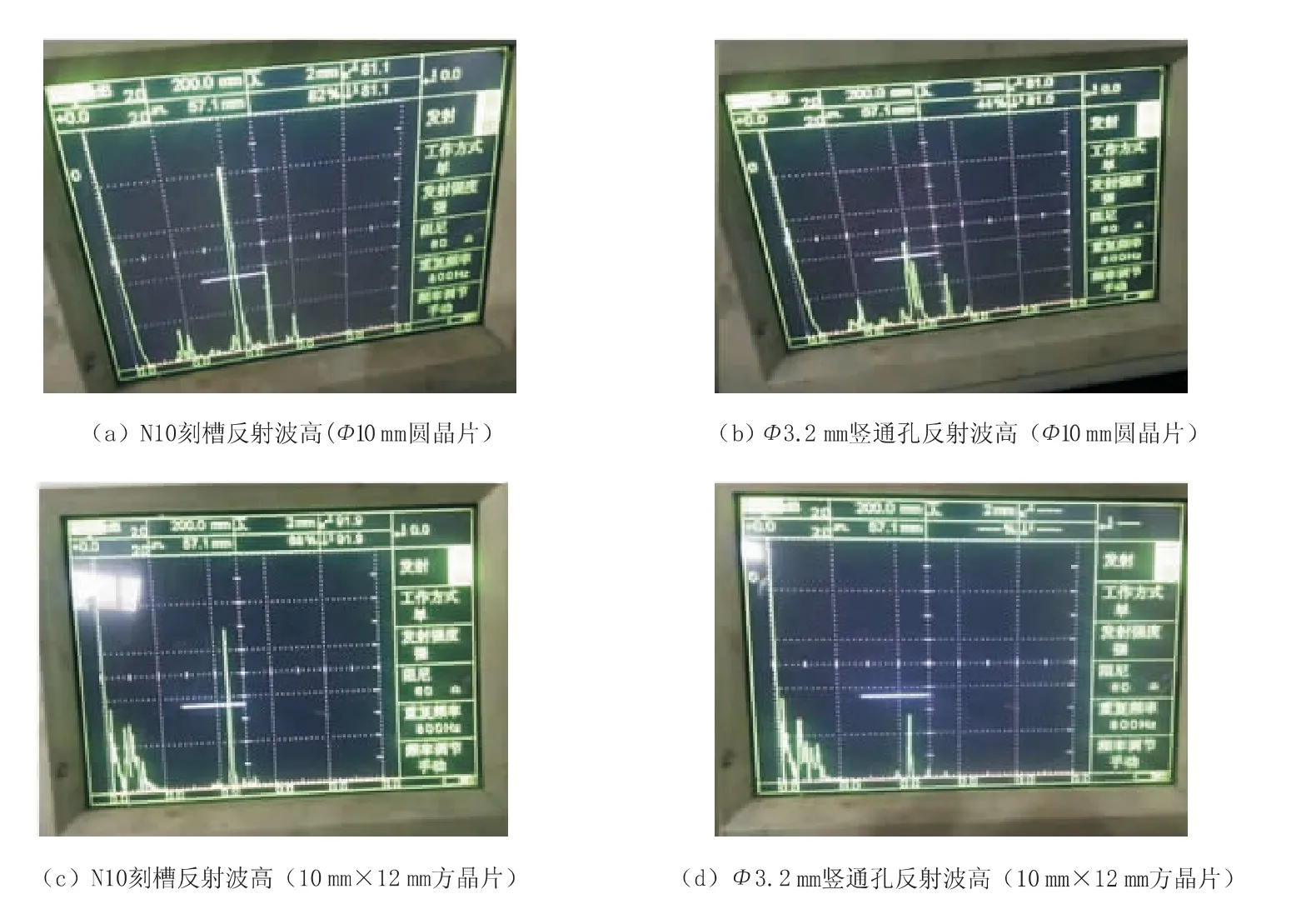

(2) 不同晶片类型对比。 采用Φ10 mm 圆晶片探头, N10 刻槽反射波高是Φ3.2 mm 竖通孔反射波高的2 倍, 折合为灵敏度, N10 刻槽灵敏度比竖通孔灵敏度约高6 dB; 采用10 mm×12 mm 方晶片探头, N10 刻槽反射波高是Φ3.2 mm竖通孔反射波高的2 倍, 折合为灵敏度, N10 刻槽灵敏度比竖通孔灵敏度约高6 dB。 试验结果表明, 圆形晶片与方形晶片探头试验结果一致。

从以上两个试验结果可以得出, 不同晶片尺寸、 不同类型晶片对刻槽和通孔的灵敏性是一致的(如图5 所示)。

图5 圆形晶片与方晶片探伤对比

2.2.3 在线焊缝探伤探头不同入射角对比试验

在相同反射波高情况下, 模拟探头周向入射角的变化对N10 刻槽和Φ3.2 mm 竖通孔灵敏度的影响见表1。

由表1 可知, 随着探头入射角逐渐增大, 在反射波高同为60%时, 外伤刻槽增益值始终低于竖通孔外伤增益值, 内伤刻槽增益值始终低于通孔内伤增益值; 随着入射角的减小, 刻槽增益值也低于竖通孔增益值, 只有入射角为16.1°时, 出现了1 次内伤刻槽增益值高于通孔增益值的现象。说明, 相同反射波高时增益值越高灵敏度越低,也就是说, 刻槽灵敏度始终高于竖通孔灵敏度。

表1 模拟探头周向入射角的变化对刻槽、 竖通孔灵敏度的影响

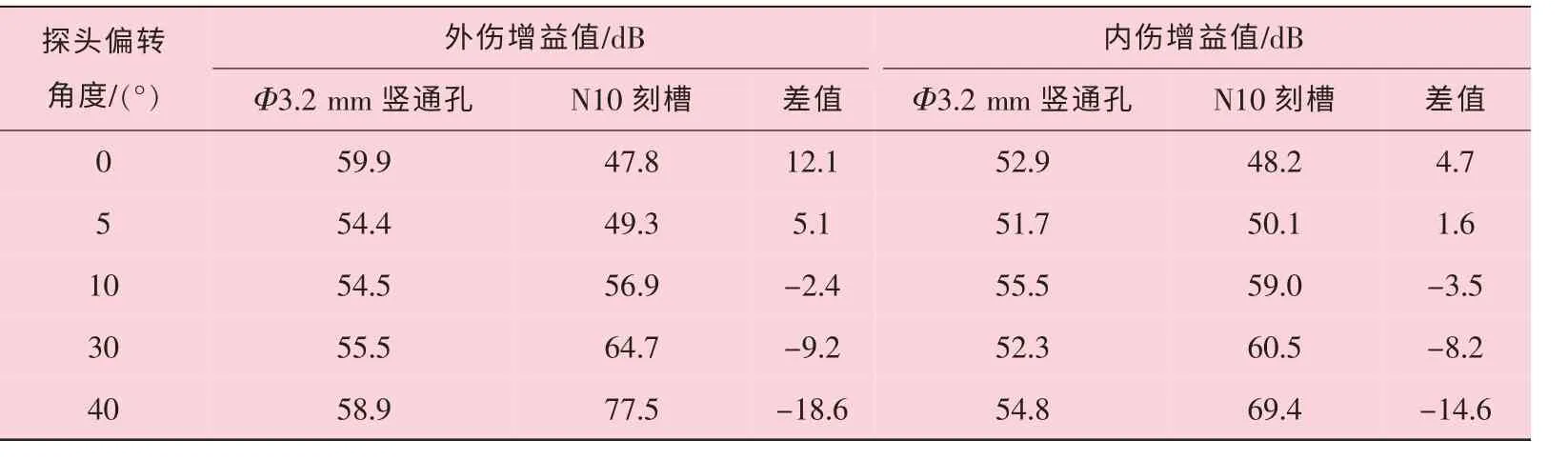

图6 为模拟探头相对于管体周向入射角不变,探头相对于管体纵向发生偏转, 在60%反射波高下, N10 刻槽与通孔灵敏度的对比结果见表2。

图6 探头周向入射角不变时, 模拟探头发生不同纵向偏转时的照片

表2 探头周向入射角不变时,探头纵向偏转角变化对刻槽通孔灵敏度的影响

试验结果表明, 变换周向入射角大小, 刻槽灵敏度始终高于通孔灵敏度, 并无明显趋势。 与在线焊缝探伤实际校验情况相反, 可以断定, 在线焊缝探伤的情况并非为入射角变大或变小引起。

通过固定探头周向入射角为19° (钢中折射角45°), 模拟探头发生纵向偏转试验, 发现随着探头偏转角度的增大, 无论内伤还是外伤, 竖通孔与刻槽增益值的差值都由正变为负, 即该角度偏转至10°以上时竖通孔增益值即开始低于刻槽增益值, 相同反射波高时增益值越高灵敏度越低, 也就是说, 该角度的偏转至10°以上时竖通孔灵敏度即开始高于刻槽灵敏度。 与在线焊缝探伤类似,可以断定, 在线焊缝探伤的现场状态为探头入射角存在偏转现象引起了竖通孔灵敏度高于刻槽灵敏度的现象。 图7 为探头发生纵向偏转示意图。

2.2.4 试验原理分析

(1) 探头在纵向处于正常状态时, 探头与焊缝方向为垂直状态, 当探头检测到钢管内部缺陷时, 如夹杂等, 超声波会原路返回到探头处,探头接收到的缺陷信号能量高, 就会显示在检测屏幕上。

(2) 探头与焊缝存在纵向偏转角时, 此时探头检测到钢管内部缺陷, 如夹杂等, 探头发射的声束在钢管内部发生了反射现象, 返回来的声束能量很少, 则检测返回探头的信号能量就小,检测屏幕上就没有显示或者显示很低; 如果一味地提高灵敏度的话, 那么杂波的信号也会很高,操作工很难找到缺陷。

3 现场应用

通过大量的试验找到了在线焊缝探伤异常的根本原因是探头出现纵向角度偏转, 当探头出现10°纵向偏转时, 竖通孔外伤灵敏度比外伤刻槽灵敏度高2.4 dB, 竖通孔内伤灵敏度比内伤刻槽灵敏度高3.5 dB, 现场在线探伤设备检测时竖通孔灵敏度比刻槽灵敏度高2~3 dB, 由实验室结果与现场检测时的数据对比可知, 在线探伤设备检测时探头存在10°左右的纵向偏转。 由设备专业人员对在线探伤设备进行了解体、 测量和分析, 找出了探头出现纵向偏转的原因是探头整体支架横梁、 环形支架、 探头架内轴承及导向柱等发生了变形磨损, 这些异常使得在线探伤设备在检测时探头发生了10°左右的纵向偏转, 进而出现了竖通孔灵敏度高于刻槽灵敏度的现象。

通过对设备的整改, 最终在线探伤与离线探伤的一致性从93.9%提高到98%, 夹杂裂纹类缺陷可在第一时间检测出来, 极大地降低了批量废管的产生, 批量废管事故率由原来的每月2~4 次降低为每月0 次, 大大提高了产能。

4 结 论

(1) 通过大量的试验与分析, 找到了在线焊缝探伤异常的根本原因为探头的纵向偏转。

(2) 找出了产生问题的原因并进行整改,最终解决了多年来制管生产线废管率高的问题。