不锈钢吸收/氧化反应器焊接工艺研究及现场建造

2020-07-23赵向东

赵向东

(四川石油天然气建设工程有限责任公司, 成都610051)

0 前 言

随着石油、 化工产业的发展, 石化设备的体积越来越庞大, 这对石化设备的建造提出越来越高的要求[1-4]。 2015 年, 四川石油天然气建设工程有限责任公司接到靖边第四天然气净化厂硫磺回收工程——吸收/氧化反应器的生产任务, 罐体直径为15 400 mm, 质量为168 t。 受运输条件限制, 这种大型反应器的建造只能在工厂先进行深度预制, 运到现场后再进行组装、 焊接、 检测、 试验、 酸洗钝化等处理。

焊接的质量好坏离不开焊接材料的选择以及焊接工艺技术的应用。 因此, 要想有效提高大型反应器的焊接质量与使用性能, 就必须严格按照焊接材料的选用标准以及焊接工艺要求进行材料和工艺的筛选, 以保证大型反应器的现场焊接工作有序开展, 为不锈钢的焊接质量提供基本的材料和工艺技术保障[5-6]。

1 焊接性能分析

该反应器由S30403 不锈钢焊接而成。 表1为反应器主要部位的规格及数量, 表2 为S30403 不锈钢的化学成分, 表3 为S30403 不锈钢的力学性能。

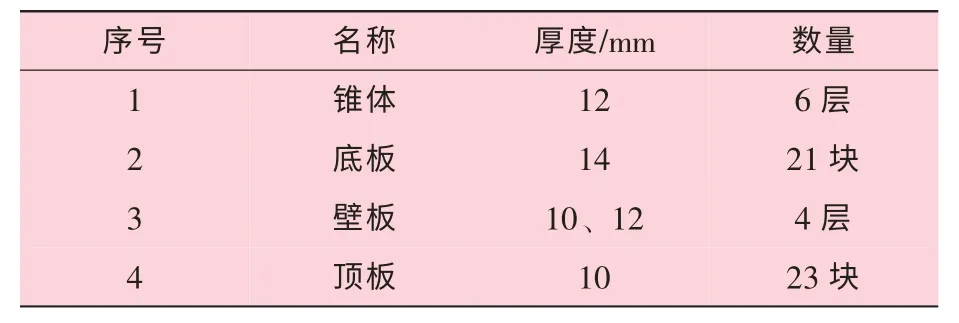

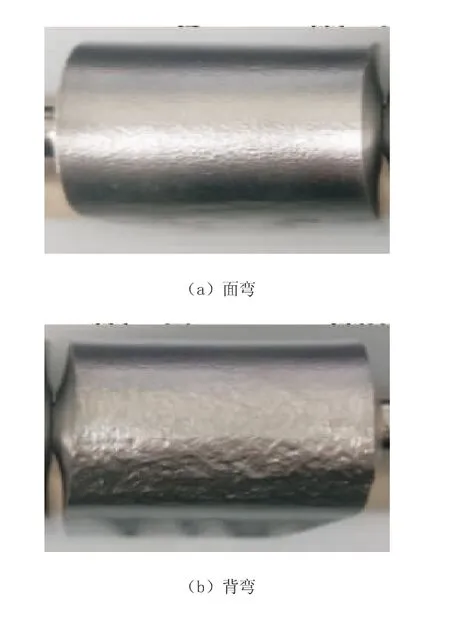

表1 反应器主要部位的规格及数量

表2 S30403 不锈钢的化学成分 %

表3 S30403 不锈钢的力学性能

奥氏体不锈钢焊接对热裂纹有一定的敏感性, 易产生焊接接头脆化 (即475 ℃脆化)、 σ相和晶界析出碳化铬脆化或晶粒粗大等[7], 同时耐蚀性降低, 在一定条件介质的接触下, 易产生均匀腐蚀和局部腐蚀, 局部腐蚀包括晶间腐蚀、点腐蚀、 缝隙腐蚀和应力腐蚀等[8-9]。 根据其热物理性能和组织特点[10], 奥氏体不锈钢有以下焊接工艺特点: ①由于导热系数小而热膨胀系数大[11], 奥氏体不锈钢在焊接时易产生较大的变形和焊接应力, 应尽可能选用焊接能量集中的焊接方法; ②由于导热系数小, 在同样的电流条件下, 奥氏体不锈钢的熔深大于低合金钢的熔深,同时, 奥氏体不锈钢电阻率较大, 为了避免焊材发红, 与同直径的碳钢或低合金钢相比, 奥氏体不锈钢一般采用较小的焊接电流, 纯奥氏体与超级奥氏体不锈钢热裂纹敏感性较大, 应严格控制焊接热输入; ③由于焊接材料中合金元素相对较高, 其中有些元素如Ti、 Nb、 Cr 和Al 等极易氧化和烧损, 焊接时应尽可能缩短电弧, 且摆动幅度要限制; ④为了提高焊缝的抗热裂性能和耐蚀性能, 焊接时要特别注意焊接区的清洁, 避免有害元素渗入焊缝; ⑤奥氏体不锈钢焊接时一般不需要预热及后热, 为了防止焊接热裂纹的发生、焊缝和热影响区的晶粒长大及碳化物的析出, 保证焊接接头的塑韧性与耐蚀性, 应控制低的层间温度 (一般不超过150 ℃)[12-13]。

2 焊接方法和焊接材料选择

2.1 焊接方法

不锈钢常采用的焊接方法对比见表4[14]。 在综合考虑各种方法优缺点和S30403 上述焊接性能的基础上, 本项目最终选择焊条电弧焊打底+自保护药芯焊丝半自动焊(SMAW+FCAW) 焊接方法。

表4 常用不锈钢焊接方法对比

2.2 焊接材料

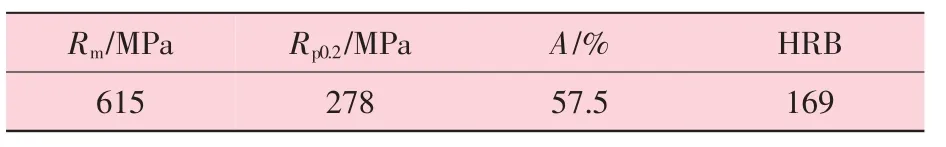

使用NB/T 47015―2011 《压力容器焊接规程》 标准中推荐的焊接材料进行焊接。 经过市场调研, 同时对操作工艺性试验(如焊丝内部的均匀情况、 焊缝成形以及脱渣性能等) 进行筛选,最终选用表5 所示的焊接材料。

表5 不锈钢反应器焊接材料的选择

3 焊接工艺评定试验

按照ASME-IX 《焊接及钎焊评定》 标准中要求的厚度和位置的覆盖范围, 选择规格为300 mm×150 mm×14 mm 的S30403 不锈钢分别进行横焊和立焊焊接工艺评定。 S30403 不锈钢横焊工艺参数见表6, S30403 不锈钢立焊工艺参数见表7。

表6 S30403 不锈钢横焊工艺参数

表7 S30403 不锈钢立焊工艺参数

按照上述焊接工艺参数完成横焊和立焊后,从焊缝区取样分别进行拉伸性能和弯曲性能测试, 弯曲试验后, 所有试样均未开裂, 焊接接头的拉伸性能满足产品标准要求(见表8)。

表8 焊缝拉伸性能测试结果

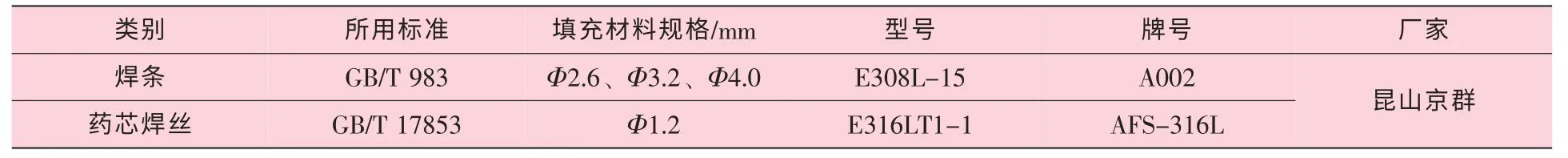

同时, 从焊缝区取样, 按照GB/T 4334—2008 《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》 标准中的方法E (硫酸-硫酸铜腐蚀试验方法) 进行抗晶间腐蚀性能检测, 试验溶液为700 mL 蒸馏水+100 g CuSO4·5H2O+100 mL H2SO4+蒸馏水稀释到1 000 mL。 煮沸试验后对试样进行弯曲, 弯曲后的试样形貌如图1 所示。

图1 弯曲试验后的试样形貌

由图1 可以看出, 面弯和背弯试样均未断裂、无裂纹, 因此, 拟定的焊接工艺参数合理可行。

4 现场施工

4.1 反应器锥体焊接

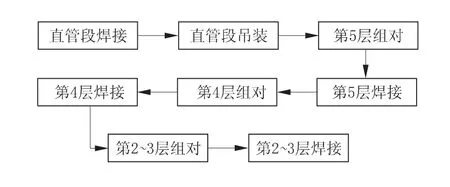

该反应器锥体部分共计6 层, 包括直管段和大小锥体部分。 为方便运输, 锥体部分由厂内预制一部分, 然后现场组对焊接。 现场人员首先将锥体部分分段分片进行标记, 然后按拟定的焊接工艺参数进行焊接, 焊接顺序如图2 所示。循环按焊接分组顺序进行焊接。

图2 反应器锥体焊接顺序

(5) 焊接23A 环焊缝。 将该直径1 500 mm圆4 等分, 分为4 个象限区域, 两个人同时在对称区域顺时针分别交错点固间距200 mm 焊接,点固焊缝长度约20 mm; 点固完成后, 两个人同时在对称区域顺时针分别交错间距400 mm 打底焊接, 打底焊缝长度约100 mm; 打底焊完成后,待渗透检测合格后, 两个人同时在对称区域顺时针分别间距500 mm 填充焊接, 填充焊缝长度约300~400 mm; 填充焊完成后, 两个人同时在对称区域顺时针分别间距500~600 mm 盖面焊接,盖面焊缝长度约450~500 mm, 依次焊接。

4.2 底板焊接

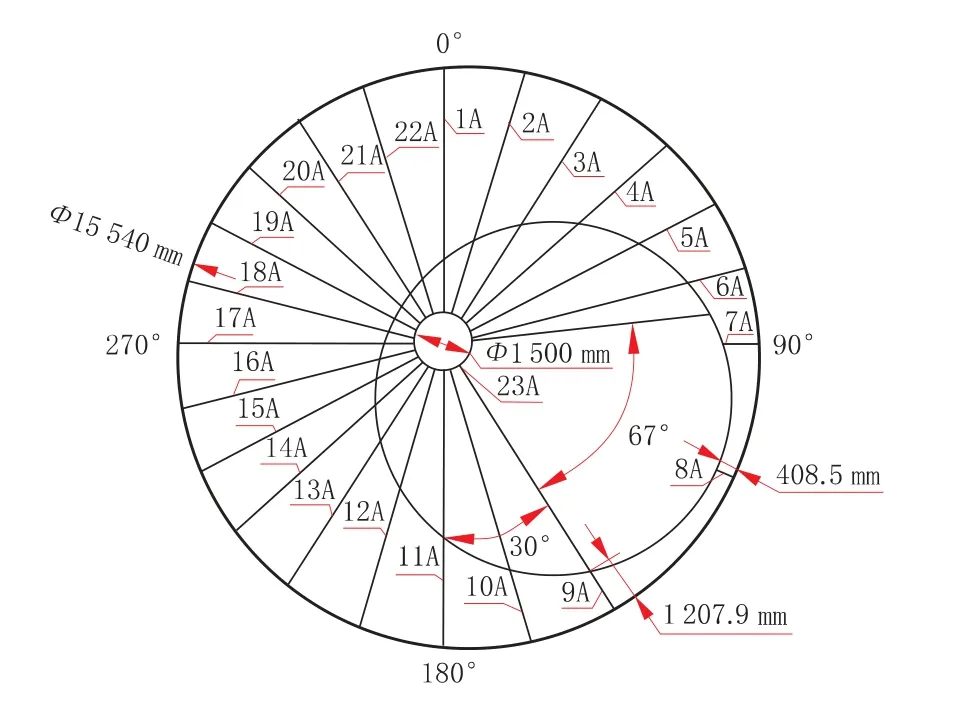

底板焊缝分布如图3 所示, 焊接分配顺序为:

图3 底板焊缝分布图

(1) 点固焊。 底板就位后, 按焊缝分组顺序, 底板点固焊缝间距200 mm (其中7A、 8A和9A 间距100 mm) 交错点固, 点固焊缝长度10 mm, 依次循环按焊接分组顺序进行焊接。

(2) 打底焊。 点固焊完成后, 按焊缝分组顺序, 底板打底焊缝间距1 000 mm (其中7A 和9A 间距200 mm, 8A 间距100 m) 交错打底,打底焊缝长度约100 mm, 对于19 根7 m 长焊缝, 在中心和中点处同时分段退焊, 依次循环按焊缝分组顺序焊接。

(3) 填充焊。 打底焊完成后, 待渗透检测合格后, 按焊接分组顺序, 底板填充焊缝间距1 000 mm (其中7A 和9A 间距200 mm, 8A 间距100 m) 进行填充, 填充焊缝长度约300~400 mm,对于19 根7 m 长焊缝, 在中心和中点处同时分段退焊, 依次循环按焊接分组顺序进行焊接。

(4) 盖面焊。 填充焊完成后, 按焊接分组顺序, 底板盖面焊缝间距1 000 mm (其中7A 和9A 间距200 mm, 8A 间距100 m) 进行盖面,盖面焊缝长度约500~600 mm, 对于19 根7 m长焊缝, 在中心和中点处同时分段退焊, 依次

4.3 壁板焊接

4.3.1 纵缝焊接

纵缝采取双面焊, 先焊外侧焊缝, 后焊内侧焊缝, 外侧焊完后在内侧坡口清根。 焊工宜均匀分布, 并沿同一方向施焊。

纵缝焊接操作要点如下: ①将整个焊道等分3~4 份, 按分段跳焊顺序由下向上焊接每一段,以减小焊接棱角变形; ②纵缝施焊时, 极易在焊缝两端出现外翘变形, 给环缝组对造成困难, 使T 字缝应力增加, 故应在纵缝两端各留出150~200 mm 不焊, 待环缝组对完毕后, 再与T 字缝一起焊接; ③在焊接区域加装防变形工卡具, 以减小焊接变形。

4.3.2 环缝焊接

该设备采用倒装法, 环缝施焊位置始终处于一圈壁板的高度, 无高空焊接作业, 施焊条件较优。 环缝采取多层多道双面焊, 先焊外侧焊缝, 后焊内侧焊缝, 外侧焊完后在内侧坡口清根。 焊接时, 胀圈应始终处于胀紧状态, 焊接完成后方可松开。 焊工宜均匀分布, 沿同一方向施焊, 并应采用相同的焊接方法和焊接工艺规范。

4.4 大角缝焊接

为尽可能降低焊接变形, 大角缝处焊接应在施焊前采取图4 所示的方法, 预防变形。

图4 罐底大角缝焊接预防变形示意图

因大角缝处较易积存水分和污物, 焊前要充分清除焊接部位的铁锈和污物, 并用气焊炬烘烤以清除水分。

定位焊宜在罐壁内侧进行, 与正式焊接要求相同, 定位焊缝长度不宜小于50 mm; 定位焊缝的间隔不宜大于800 mm。

大角焊缝内侧附近是一个高应力区[15], 且随着罐内介质水平面的反复升降可能导致疲劳破坏, 因此内角焊缝成形要求比较严格, 焊缝表面应呈内凹形, 平缓过渡(可进行打磨整形处理),以降低应力集中, 且罐底一侧不应有咬边。

4.5 顶板焊接

4.5.1 焊接顺序

拱顶焊接顺序如图5 示。 焊接时焊工对称分布; 焊接顺序为①→②→③→④; 每道焊缝分段退焊; 序号为①和②的径向焊缝, 其焊接方法为前头方向。

图5 拱顶焊接顺序示意图

4.5.2 扇形板的焊接

拱顶扇形板全部组装完毕, 定位焊后, 先焊拱顶内侧仰脸位置的搭接焊缝及起连接成形作用的加强肋板, 后焊拱顶外侧搭接焊缝。 拱顶外侧径向的长缝, 即扇形板之间的搭接焊缝, 宜采用隔缝对称施焊方法, 并由中心向外分段退焊。

5 质量检查

5.1 外观及几何尺寸

对焊接完的反应器进行外观检测及尺寸测量, 反应器所有外观和尺寸检测结果均符合标准规定。

5.2 无损探伤

按照规定对焊缝进行磁粉渗透和射线检测,结果均合格。

5.3 底板变形

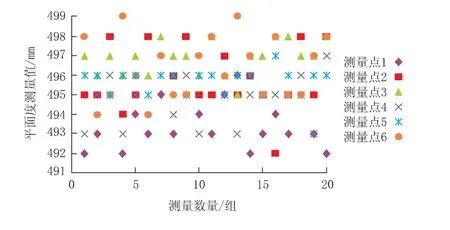

在底板上设置6 组测量点, 每组测量点测量20 组底板平面度数据, 测量结果如图6 所示。由图6 可以看出, 测量范围在492~499 mm, 高差≤7 mm, 达到预期设定的目标值。

图6 底板平面度数据测量结果

6 结 论

(1) 针对吸收/氧化反应器的特点, 选择焊条电弧焊打底+自保护药芯焊丝半自动焊 (SMAW+FCAW) 焊接方法。 对NB/T 47015—2011 《压力容器焊接规程》 标准中推荐的焊接材料进行了筛选, 得到满足要求的焊材, 用规格为300 mm×150 mm×14 mm 的S30403 不锈钢分别进行了横焊和立焊焊接工艺评定, 确定了合适的焊接工艺。

(2) 该反应器锥体部分共计6 层, 锥体部分由厂内预制, 现场组对焊接。 在设备实际焊接制造过程中, 针对锥体、 底板、 壁板、 顶板不同部位, 采取不同的焊接工艺、 合理的焊接顺序和防变形措施。 试验结果证明, 所选择的焊接工艺、焊接顺序和防变形措施是合理的, 保证了焊接后的吸收/氧化反应器符合设计要求, 为吸收/氧化反应器的焊接提供了参考。