铁素体/贝氏体双相钢循环载荷作用下变形行为的模拟研究*

2020-07-23乔桂英王骏思肖福仁

乔桂英, 王骏思, 肖福仁

(1. 燕山大学 河北省应用化学重点实验室, 河北 秦皇岛066004;2. 燕山大学 河北省金属产品工艺与性能优化实验室, 河北 秦皇岛066004;3. 燕山大学 材料科学与工程学院, 河北 秦皇岛066004)

随着世界经济快速发展, 油气等能源需求的日益增大使油气资源开采逐渐趋向极地、 海洋等偏远地区。 在油气资源的运输过程中, 长输管线往往需要穿越冻土、 沼泽、 滑坡、 地震带以及海洋等地质复杂地区[1], 这对长输管线的性能提出了更高的要求。 不仅要求管线钢具有高强度来提高输送效率, 还应具有高塑性以抵抗地质变动所引起的钢管压溃塑性失效[2], 因此, 铁素体/贝氏体双相钢已成为大应变管线钢的功能性钢种[3]。 在铁素体/贝氏体双相钢中, 软相铁素体提供高变形能力, 而硬相贝氏体则提供高强度, 从而使该钢具有较低的屈强比、 较高的均匀延伸率和形变强化指数[4]。

油气输送管线在服役过程中常受到外界地质变动及管内输送介质压力波动引起的交变载荷的作用, 交变载荷作用下的疲劳性能是管线安全设计的重要指标[5]。 另外研究表明, 材料在受到循环载荷时, 其力学性能会随着疲劳损伤的累积而下降。 特别是循环塑性应变累积导致材料的强度、 延展性和应变硬化能力的变化[6-7]。 因此, 对大应变管线钢长期服役中交变载荷作用是否引起塑性损伤, 以及塑性损伤对今后服役过程抗变形能力的影响将是管线输送安全值得关注的问题。目前, 铁素体/贝氏体双相大应变管线钢研究主要关注铁素体、 贝氏体比例对性能的影响[4,8]。 研究发现, 裂纹集中在两相界面及附近铁素体处[8]。另外, 双相钢的疲劳裂纹扩展行为研究也表明,在循环应力作用下, 疲劳裂纹在两相间的扩展行为也不相同[9]。 这种裂纹萌生和断裂行为与两相在载荷作用下应变集中和累积有关。 因此, 研究循环载荷对疲劳行为的影响, 首先应关注循环应力作用下两相微观变形机制。 然而, 这种微观变化很难通过试验测定。 因此, 本研究利用有限元分析技术, 建立基于微观组织的有限元模型, 研究其在低周疲劳循环载荷下的两相变形行为, 为进一步研究铁素体/贝氏体双相钢在循环载荷下应变损伤行为奠定基础。

1 试验材料及有限元模型建立

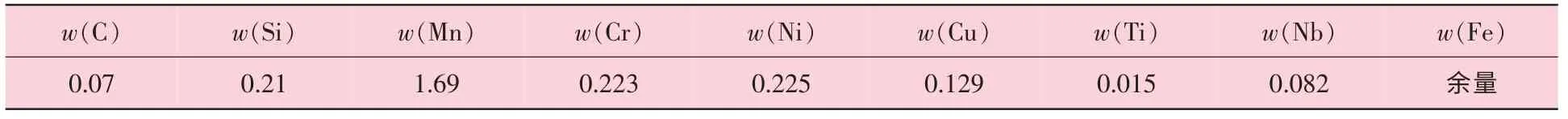

试验材料为商用X80 钢, 其主要化学成分见表1。

表1 X80 钢化学成分 %

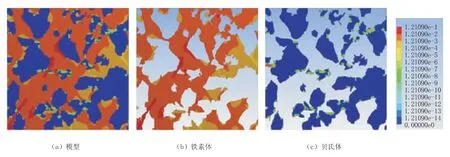

为获得铁素体/贝氏体双相钢中单相的性能,采用热处理方法获得铁素体/贝氏体双相、 单相铁素体和单相贝氏体组织钢试样。 为获得与双相钢铁素体和贝氏体相近的性能, 在单相组织处理时, 通过控制奥氏体化温度和冷却方式控制铁素体和贝氏体的性能。 最终获得的3 种试验材料的金相组织如图1 所示, 3 种组织材料的应力-应变曲线如图2 所示。

图1 3 种试验材料的金相组织

图2 3 种组织材料的应力-应变曲线

双相组织中铁素体和贝氏体的显微硬度分别为145HV 和360HV, 与单相铁素体和单相贝氏体试样的显微硬度相差不大, 单相组织的性能能够代表双相组织中的单相性能。

根据双相组织材料的特点, 选取其典型区域组织如图3 (a) 所示, 经二值化处理后得到如图3 (b) 所示特征组织, 将其导入ANSYS 软件, 建立有限元模型, 采用自适应网格划分法划分网格, 有限元模型如图3 (c) 所示。

图3 铁素体/贝氏体双相钢的组织及其有限元模型

设置边界条件时, 组织模型在试样中心选取, 远离试样表面, 不会受到宏观试样边界的限制, 故不需要对上、 下两个边界的变形进行约束。 加载时, 模型右边界为无摩擦约束, 在模型的左边界上施加无摩擦约束应变, 即在x 方向施加周期性正弦位移载荷。 加载采用应变控制, 控制最大交变应变, 模拟应变控制的疲劳试验。

2 循环塑性本构模型

Chaboche 随动强化模型是一种率无关的非线性随动强化模型, 该模型允许多个独立的背应力张量叠加, 并可用以描述金属塑性变形过程中的循环塑性行为, 如循环硬化、 软化、 棘轮或调整。

2.1 Chaboche 随动强化本构方程

Chaboche[10]提出分解随动强化模型, 表达式为

当忽略温度场变量的影响后, 每个α 的非线性随动硬化准则可以表示为

式中: αi——背应力;

n——背应力分量的数目;

α˙i——背应力率的第i 个分量;

Ci——强化模量材料参数;

γi——强化模量的材料缩减率。

对Chaboche 模型的每个背应力项都具有Armstrong-Frederick 准则形式, 其中Ci代表塑性模量, 而γi是与加载历程有关的参数。 若要精确地描述棘轮效应, 就至少要定义3 组参数[11]。

2.2 参数确定

对于应变控制加载下循环加载的稳定滞回,单轴方向的背应力可以表示为

单轴屈服应力为单轴方向初始屈服应力与背应力分量之和, 表示为

从上述公式可以看出, 需要确定C1、 C2、C3、 γ1、 γ2、 γ3及初始屈服强度σ0这7 个参数才能对Chaboche 随动强化模型进行标定。 但对于本研究的两相组织来说, 显然无法获得各相的循环滞回曲线。 因此, 根据文献 [12-13]提出的 “单调应力应变法”, 分别对铁素体和贝氏体进行Chaboche 随动强化模型的标定, 其结果见表2。

表2 铁素体、 贝氏体Chaboche 随动强化模型参数

根据Chaboche 随动强化模型参数, 对铁素体/贝氏体双相钢进行循环加载模拟试验, 采用正弦载荷, 应变比R=-1, 应变分别为0.6%、0.8%、 1.0%和1.2%, 循环100 周次, 分析模型中的应变分布, 用以研究双相钢应变累积特征。

3 模拟结果及分析

图4~图7 给出了铁素体/贝氏体双相钢经不同应变循环100 周次后的应变分布。 由图4 可见,当应变为0.6%时, 经应变循环100 周次后, 在模型中应变主要集中在铁素体内(见图4 (a)), 而且在铁素体内应变分布比较均匀, 仅在部分与贝氏体相接触的尖角处和被贝氏体相夹的铁素体薄区处出现小部分的应变集中(见图4 (b)); 而贝氏体相内并没有明显的应变分布, 仅有较小的应变分布在贝氏体尖角以及铁素体包围区域, 其应变量要远小于相邻的铁素体相(见图4 (c))。 当应变升高到0.8%时, 模型中应变分布没有明显的变化(见图5 (a)), 但铁素体内应变量增加, 并形成应变带的趋势 (见图5 (b)); 而贝氏体区内, 应变累积增加幅度不大, 但贝氏体晶粒内部也有扩展的趋势(见图5 (c))。

图4 在应变为0.6%条件下循环100 周次后累积应变在模型中的分布

图5 在应变为0.8%条件下循环100 周次后累积应变在模型中的分布

随着应变继续增大, 模型中应变累积程度进一步增大, 并相互连通集中成应变带(见图6 (a)和图7 (a))。 应变带集中在铁素体区域内, 并因为有较大尺寸贝氏体而发生转折 (见图6 (b)和图7 (b))。 相对于铁素体, 贝氏体内应变累积分布则没有明显变化, 仅在原应变集中区域逐步扩展(见图6 (c) 和图7 (c))。 另外注意到,与单向拉伸时形成的应变带角度 (一般为45°方向) 不同[14], 该模型的应变带与应变循环载荷方向角度由左下方到右上方大约为55°和77°, 发生偏折的点为贝氏体的尖角界面。 这种应变在两相的分布及累计程度的变化和拉伸变形的不同与加载方式的不同有关。

图6 在应变为1.0%条件下循环100 周次后累积应变在模型中的分布

图7 在应变为1.2%条件下循环100 周次后累积应变在模型中的分布

上述应变循环的模拟结果表明, 在应变循环过程中会出现明显的应变累积, 而且应变累积程度与循环应变的大小有关。 图8 给出了不同循环应变条件下模型及两相中平均累积应变。 随着应变的增加, 模型总体累积应变和各相的累积应变均有增加, 但铁素体相内的累积应变始终要远大于贝氏体内累积应变。 这说明双相钢应变循环作用下, 变形主要集中在铁素体内, 这与双相钢拉伸变形时相同[14]。 应变首先在铁素体内形成, 并在铁素体、 贝氏体界面形成应变集中, 逐步向铁素体、 贝氏体内扩展, 形成应变带(见图4~图7)。但应变累积分布特征与单向拉伸也有一定的不同。在单轴拉伸条件下, 应变虽然在铁素体内优先形成, 并在铁素体和贝氏体界面集中, 但能形成与拉伸方向呈45°角连续的形变带, 形变带能通过贝氏体, 而且在贝氏体中应变分布更加均匀[14]。 但在循环应变加载条件下, 所形成的应变累积均集中在铁素体中, 形变带的角度也不同(见图4~图7);而且在贝氏体中, 应变仅集中在界面处, 仅在一些被铁素体包围尺寸较小的贝氏体内出现应变分布特征。 出现这种差异的原因与循环应变加载方式所引起的两相变形协调有关。 在循环应变加载条件下, 当较小的变形载荷作用时, 由于铁素体强度低, 变形优先在铁素体内形成, 并在两相界面集中; 而在反向加载时, 部分可动位错的反向使应变向铁素体内集中, 导致应变带在铁素体内部形成。

图8 不同应变下平均累积应变

铁素体/贝氏体双相钢的优势在于低强度、 高塑性的铁素体提供较高的均匀变形能力。 在循环应变载荷作用下, 铁素体内位错密度的增加和应变带的形成, 使铁素体强化, 一定程度上降低双相钢的塑性, 导致抗变形能力的降低。 另外, 双相钢的变形能力与两相变形协调性有关 (即两相应变集中系数[14])。 由图4~图8 结果看, 循环应变载荷作用下, 贝氏体内应变很小, 特别是尺寸较大的贝氏体, 应变主要集中在与铁素体交界的尖角处, 也增大两相应变集中系数, 增加裂纹萌生的几率, 疲劳裂纹优先在界面处形成。 而文献[15]认为应变带的分布及扩展是裂纹分布和扩展趋势的指标。 即疲劳裂纹主要沿铁素体内扩展, 这与文献[9]双相钢疲劳裂纹扩展特征相一致。

总之, 在循环应变载荷作用下, 应变在铁素体内累积, 且随循环应变的增加, 累积应变量增大, 同时铁素体、 贝氏体两相间应变集中系数增加, 从而降低铁素体/贝氏体双相钢的抵抗变形能力。 但这种疲劳载荷对双相钢塑性损伤的程度还有待进一步研究。

4 结 论

(1) 铁素体/贝氏体双相钢在循环变形载荷作用下, 变形优先在铁素体内形成, 在铁素体/贝氏体界面形成应变集中。

(2) 随应变幅的增加, 应变带在铁素体内形成, 并增加铁素体、 贝氏体两相间应变集中系数。

(3) 铁素体内应力累积及两相间应变集中的增加, 将降低铁素体/贝氏体双相钢的变形能力,致双相钢塑性损伤。