反渗透系统的运行调节及其能耗分析

2020-07-22苑宏英茅建勇靖大为

赵 冲,员 建,苑宏英,茅建勇,靖大为

(1.天津城建大学环境与市政工程学院,天津300384;2.新界泵业集团股份有限公司,浙江台州317500)

由于反渗透系统以压力为驱动力,其能耗成本在全部运行成本中占据了相当大的部分。例如,1 台8-10 型立式多级离心泵,在8 m3/h、0.958 MPa工况下工作时,输出功率为2.13 kW,电机与水泵的效率为51.16%,即电机与水泵自身能耗就达2.03 kW。不仅该部分能耗不可避免,而且在机泵的流量压强特性基础上,调节反渗透系统运行工作点时,仍需要额外的能量消耗。笔者旨在回流调节、截流调节与变频调速3种系统运行工作点调节方式中,论证最为节能的调节方式,以求最大程度降低系统的运行能耗。

1 系统的运行调节方式

反渗透系统运行过程中的重要特点之一就是根据设计要求保持其恒定收率与恒定流量〔1〕。无论是系统初始运行时的状态,还是给水温度、给水盐量及污染程度发生变化时的状态,为保证恒定的系统收率与产水流量,均需要对机泵或阀门的输出流量与输出压强进行调节,使之与系统所需的给水流量与给水压强相一致。对于图1 所示的系统结构而言,为保证机泵阀门合成的工作点与膜系统所需的工作点一致,一般具有回流阀开度、截流阀开度与机泵变频调速3 种调节方式。

图1 反渗透膜系统的运行调节方式

笔者拟以变频调速器、交流异步机、多级离心泵及反渗透系统的运行特性为基础,在满足系统所需的系统收率及产水流量条件下,分别讨论上述3 种调节方式的能耗水平。

2 机泵的运行特性曲线

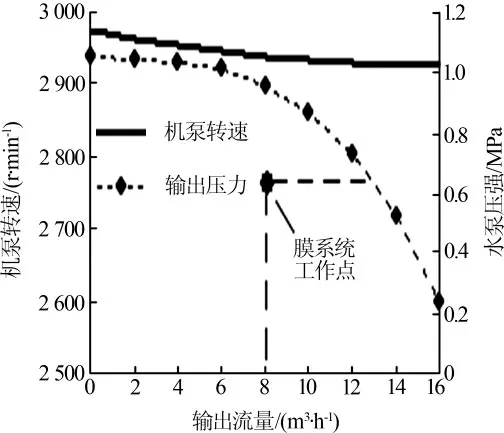

异步电机与离心水泵联轴构成的系统给水机泵,在不同负荷条件下具有不同的转速、流量、压强与效率。图2、图3 分别示出8-10 型机泵的流量转速特性、流量效率特性与流量压强特性。

图2 机泵的流量特性曲线

图3 机泵的流量效率特性、压强特性与工作点

由图2 所示8-10 型机泵的流量转速特性与流量压强特性可知,随着机泵流量的逐渐增大,机泵的转速将在近3 000 r/min 的同步转速基础上逐渐降低,水泵的输出压强也随之快速下降。加之图3 所示8-10 型机泵的流量效率曲线,可知8-10 型机泵在50 Hz 电源频率之下的流量转速特性n(Q)、流量效率特性η(Q)与流量压强特性P(Q)三条曲线对映的三个函数关系分别为:

为便于量化分析,设特定反渗透系统的运行参数为:给水盐量1 000 mg/L,给水温度25 ℃,产水流量6.0 m3/h,系统收率75%,系统结构4-2/6,元件类型ESPA1-4040,运行年份0 a。在此系统运行参数条件下,特定系统的给水压强为646 kPa 且给水流量为6.0/0.75=8.0 m3/h,该工作点在图2 与图3 中均予以标出。

8-10 型机泵为10 级叶轮,额定流量8 m3/h,在50 Hz 电源频率条件下,机泵始终运行于图2、图3所示流量转速、流量效率与流量压强3 条特性曲线之上的某个工作点。

3 回流阀系统调节方式

采用回流阀进行水泵运行调节的特点是:机泵输出压强与膜系统给水压强的646 kPa 相一致,并用回流阀开度调节回流量,以使机泵阀门组合的输出流量与膜系统给水流量的8.0 m3/h 相一致。

根据图3 所示机泵的流量压强特性曲线及式(3)所示函数关系,机泵的输出压强为646 kPa 时的输出流量为12.86 m3/h。为使机泵与系统的流量压强平衡,则需使回流阀形成特定开度,产生12.86-8.0=4.86 m3/h 的回流量。

届时,机泵的输出功率为12.86×646/3 600=2.31 kW,且根据图3 及式(1)所示流量转速特性,机泵的转数降至2 928 r/min。根据图3 所示机泵效率曲线及式(2)所示函数关系,机泵输出流量为12.86 m3/h 时的机泵效率为47.7%, 机泵的输入功率为2.31/0.477=4.84 kW,机泵功耗为4.84-2.31=2.53 kW。回流阀的回流量4.86 m3/h 与两侧压差646 kPa 将产生4.86×646/3 600=0.872 kW 的功率损耗;膜系统消耗功率8.0×646/3 600=1.44 kW;整个系统的效率仅为1.44/4.84=29.75%。回流阀调节模式的相关参数见表1。

表1 高温条件下3 种调节模式的功耗与效率比较

4 截流阀系统调节方式

采用截流阀进行水泵运行调节的特点是:机泵输出流量与膜系统给水流量8.0 m3/h 相一致,并用截流阀开度调节输出压强,以使机泵阀门组合的输出压强与膜系统给水压强的646 kPa 相一致。

根据图3 所示机泵的流量压强特性曲线及式(3)所示函数关系,机泵输出流量为8.0 m3/h 时的输出压强为958 kPa。为使机泵与系统的流量压强平衡,则需使截流阀形成特定开度,产生958-646=312 kPa的压强差。

届时,机泵的输出功率为8.0×958/3 600=2.13 kW,且根据图3 及式(1)所示流量转速特性,机泵的转速降至2 939 r/min。根据图3 所示机泵效率曲线及式(2)所示函数关系,机泵输出流量为8.0 m3/h 时的机泵效率为51.16%,机泵的输入功率为2.13/0.5116=4.16 kW,机泵功耗为4.16-2.13=2.03 kW。截流阀的过流量8.0 m3/h 与两侧压差958-646=312 kPa 将产生8.0×312/3 600=0.693 kW 的功率损耗;膜系统消耗功率8.0×646/3 600=1.44 kW;整个系统的效率仅为1.44/4.16=34.62%。回流阀调节模式的相关参数见表1 中截流模式数据。

如表1 数据所示,特定反渗透系统条件下,截流模式的系统效率高于回流模式。所以出现该现象是由于,图3 所示机泵的流量压强曲线斜率ΔP/ΔQ 总是小于-1 MPa·h/m3,故截流阀门功耗(阀流阀流量与截流阀压差的乘积)总是小于回流阀门功耗(回流阀流量与回流阀压差的乘积),即图3 所示机泵的流量压强特性曲线中,膜系统工作点至截流阀模式机泵工作点的“距离”,总是较膜系统工作点至回流阀模式机泵工作点的“距离”更近。

推而广之则可以得出结论:如果用阀门调节机泵的输出流量压强工作点,则截流调节模式的能量损耗总低于回流调节模式。

5 变频调速的调节方式

如前所述,图3 所示为50 Hz 电源频率之下,8-10 型电机与水泵合成的流量效率特性曲线。当采用变频器对电机的电源频率向下调节时(电机调频一般均为基频向下调节〔2〕),不仅机泵的流量压强特性发生变化,电机与水泵甚至变频器的效率也均会产生相应变化。

(1)电源频率与变频器效率。根据电力电子学理论〔3〕,变频器的功率损耗主要是不变的晶闸管两端压降与可变的晶闸管通过电流的乘积。电源频率降低时,随着电机输出及输入功率的下降,可控硅通过电流随之下降。故电源频率向下调节时,变频器的效率基本恒定,且一般高于98%。

(2)电源频率与电动机效率。多级离心泵所用异步电动机的损耗主要包括铜损、铁损、摩擦及风阻损耗。当机泵转速降低时,机泵输出功率随之降低,电机的铜损随定子与转子电流的下降而降低。多级离心泵所用异步电动机的损耗主要包括铜损、铁损、摩擦及风阻损耗。随着机泵转速的降低,机泵输出功率随之降低,电机的电流即铜损自然降低。磁滞损耗Ph与涡流损耗Pw可用式(4)、式(5)表征〔4〕。

式中:f——工作频率,Hz;

Bm——磁滞回线上磁感应强度的最大值,Gs;

τ——约1.6 的施泰因梅茨系数;

σh——材料相关常数;

V——铁芯体积,m3;

d——硅钢片厚度,m;

ρ——电阻率,Ω·cm;

k——相关常数。

根据式(3)与式(4)可知,电源频率f 向下进行调节时,电机的磁滞损耗与涡流损耗均会相应降低。而且,电机的轴承摩擦损耗与风叶风阻损耗也将随电机转速的下降而降低。总之,随着电源频率f 的基频向下调节,异步电动机的效率不断提高,且一般高于90%。

(3)变频调速与离心泵效率。如将50 Hz 电源频率的水泵转速称为标准转速,且将对应膜系统工作点的调速后水泵转速称为特定转速n*,则根据离心泵的比例律特性〔5〕,离心泵的标准转速n*与特定转速n 的比值与变频前后的流量比值与压强比值具有式(6)、式(7)所示关系:

式中:Q*、Q——分别为标准转速n*与特定转速n 条件下水泵的流量,m3/h;

P*、P——分别为标准转速n*与特定转速n 条件下水泵的压强,MPa。

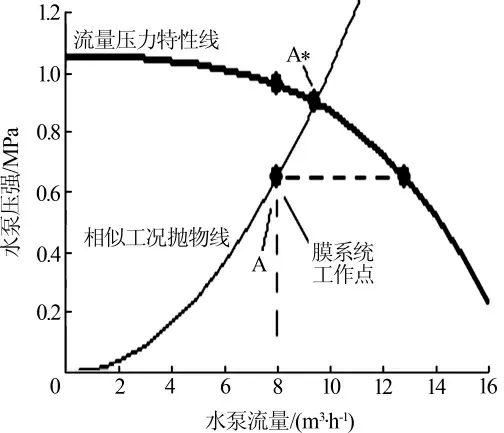

将式(6)与式(7)合成,并消去转速n*与n,则有P*/P=(Q*/Q)2,P*/Q*2=P/Q2=k的关系,由此可得所谓“相似工况抛物线”,见式(8)。

将膜系统工作点(Q*=8.0 m3/h 与P*=646 kPa)带入式(8),可得k=646/8.02=10.1。

则过膜系统工作点的“相似工况抛物线”为:

变频调速机泵的运行工作点见图4。

图4 变频调速机泵的运行工作点

在图4 中,式(9)表征的“相似工况抛物线”,与标准转速n*对应的流量压强特性曲线相交于A*点,与特定转速对应的流量压强特性曲线相交于A 点。

联立式(3)与式(9)则有:

10.1 ·Q*2=1 030-1.089 5·Q*+0.609 8·Q*2-0.225 8·Q*3(10)

求解式(10)可得标准流量:Q*=9.37 m3/h。

将标准流量Q*的数值代入式(1)可得水泵的标准转速:n*=2 976.8-6.466 3×9.37+0.210 3×9.372=2 934.7 r/min。

将标准流量Q*的数值代入式(2)可得水泵的标准效率:η*=16.635+5.978 5×9.37-0.093 4×9.372-0.014 3×9.373=0.526 9。

再将Q*、Q 及n*代入式(6),则可得出特定转速:n=n*·Q/Q*=2 934.7×8.0/9.37=2 504.7 r/min。

根据离心泵调速运行相关理论〔5〕,水泵转速从n*变至n 时,水泵效率将从η*变至η:

求解式(11)可知,水泵的特定转速n=2 504.7 r/min 时,水泵的特定效率η=0.513 0。

(4)变频调速相关效果分析。表1 中调速模式数据给出的仅是调速模式时离心泵的相关数据。但因电机效率一般高于95%且变频器效率一般高于98%,两者效率均远高于离心泵效率,且基频向下调速时的电机效率还将进一步提高,故表1 中调速模式数据基本可以代表变频器、电动机与离心泵的总体功耗与效率。

表1 所示3 种调节模式中,调速模式的能耗远低于回流与截流两种模式的原因在于,调速模式的机泵输出功率等于膜系统的输入功率。其他两模式中,机泵的输出功率大于膜系统的输入功率,该功率差值消耗在了回流阀或截流阀之上。

此外,通过变频器调节机泵转速,不仅调节便利,还可以运用通信手段实现远程或无线遥控。变频调速模式的缺点是增加了变频器的设备成本,需要运行一定时间后方可因降低系统能耗成本而得以抵消该设备成本。

6 变工况时的能耗比较

反渗透系统的运行过程中,产水量与回收率应根据设计要求始终保持恒定,而当给水盐量、给水温度及污染程度等系统运行工况发生变化时,系统的工作压强也将随之波动。系统工作压强即机泵输出压强的变化,在机泵的流量压强特性曲线图中,仅表现为系统工作点位置的上下移动。

计算表明,特定系统的给水温度从25 ℃降至10 ℃时给水压强的上升数值,相当于给水盐质量浓度从1 000 mg/L 增加至2 100 mg/L,或系统运行年份从0 a 增加至6.5 a。因此,这里仅以给水温度降至10 ℃为代表进行运行工况变化的相关分析,届时的工作压强升至859 kPa,其他参数示于表2。

表2 低温条件下3 种调节模式的功耗与效率比较

从表2 与表1 中的数据比较可以得出两个结论:一是系统工作压强较高时,膜堆功耗有所提高,但调速模式的系统功耗仍然低于回流及截流模式;二是因低频机泵的输出功率降低,而高低频机泵的效率很接近,即低频机泵的输入功率随之降低,故系统工作点距离机泵的流量压强特性曲线的距离越远,调速模式的优势越为突出。

7 结论

反渗透系统中机泵工作点的调节具有回流、截流与调速3 种方式;在无变频器的两调节方式中,截流方式的系统能耗低于回流方式;当采用变频调速调节方式时,系统的能耗均低于回流与截流方式;因温度等因素使工作压强升高时,变频调速调节方式仍保持优势;系统工作点越接近机泵的流量压强特性曲线,变频模式优势越大。