烟气洗涤塔结构的研究与调整

2020-07-22周洪峰

周洪峰

(上海城投污水处理有限公司竹园污泥处理厂,上海 200137)

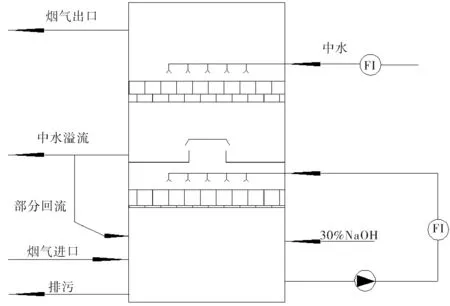

目前大部分焚烧工艺设计中,烟气处理系统都会采用湿法脱硫[1-3]。在污泥干化焚烧中也采用湿法脱硫的工艺[4],而我厂采用了两段的烟气洗涤塔设计,上层降温下层脱硫,烟气从下往上走,先脱硫再降温,整个流程图如图1所示。但是运行过程中洗涤塔碱液循环管路结垢严重,往往两个星期内就会出现管道结垢堵塞的情况。因此本文主要通过我厂系统模型[5],进行理论分析并结合实际运行情况,讨论碱液洗涤塔结垢原因和避免结垢的运行方法。

图1 碱液洗涤塔流程图Fig.1 The FID of exhaust gas scrubber

1 计算及分析方法

1.1 试验装置

湿法洗涤塔,采用两下两层,上层通中水进行洗涤降温,洗涤后的中水进入洗涤塔底部;下层使用底部的中水和碱液混合进行洗涤,用于去除酸性气体。

1.2 试验时间

选洗涤塔清洗后,运行的15天数据。

1.3 测试方法

本文采用XRD对结垢物质进行检测分析。

2 结果与讨论

2.1 碱液洗涤塔结垢的分析

按照工艺设计原理,NaOH碱液与烟气中的CO2、SO2反应,根据如下反应式可知反应生成Na2SO3、Na2CO3、NaHSO3、Na2SO4。

(1)

(2)

(3)

(4)

(5)

(6)

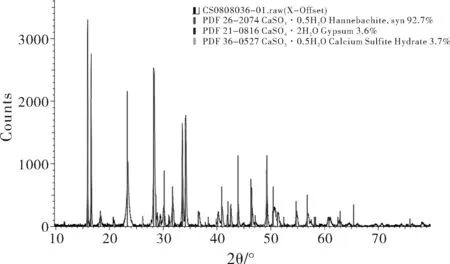

这些物质都易溶于水,因此推测结垢的物质为中水中Ca2+、Mg2+离子与烟气中CO2、SO2结合形成的。通过XRD检测,如图2所示,主要的结垢物质的确是CaSO4和CaSO3。钙镁离子主要存在于加入的水和碱液中,由于中水量远大于加碱液量。因此可忽略碱液中含有的钙镁离子量,计算中水进出后钙镁离子的变化量来得到结垢的情况。

图2 XRD物质分析Fig.2 Anaylsing the subject by XRD

通过化验室测定,三次取平均的实验方法得到:中水进口硬度为8.8 mmol/L,A线洗涤塔排污出口硬度为7.1 mmol/L,B线洗涤塔排污出口硬度为7.2 mmol/L。因此可计算得出A线生成的沉淀物速率为242.67 kg/day,B线生产的沉淀物速率为174.41 kg/day。可见AB线生成了大量的沉淀物,因此可以判断所谓的积垢应该是由于中水的钙镁离子与烟气中二氧化碳二氧化硫结合所形成的。但是大部分的结垢物质都会被洗涤塔排污而带走。由于B线排污量小于A线排污量,所以大部分生成的沉淀物会随着排污被排出,而由于B线排污量小,含有沉淀物的污水停留时间长,沉淀下来的沉淀物多,因此B线更加容易产生积垢的现象。

2.2 调整前后洗涤塔的分析比较

通过研究发现,CaSO4和CaSO3两种物质,容易在碱性条件下生产,因此如果能够控制烟气洗涤塔底部pH值偏酸性或者中性,则可有效抑制CaSO4和CaSO3的生成。但是调整前的洗涤塔底部污水pH值为11,主要是由于碱液加入过多,导致部分碱液未与酸性气体发生反应进入洗涤塔底部。而洗涤塔底部pH值过高,使得结垢物质容易生成,经过循环进入循环管路导致结垢。随着循环管路结垢,循环量明显下降,导致需要加入的碱液量上升,继续加速结垢生成。

为了使碱液减少投加量的同时保证出口烟气不超标,第一调整上层中水流量,由原来的50 m3/h提升至100 m3/h,通过利用大量中水先吸收烟气中的一部分酸性气体。并且在下层加装临时喷淋管道,加大喷淋流量,使碱液与烟气反应更加完全。

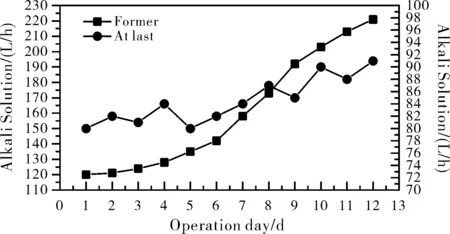

通过这些调整后,碱液使用量明显下降,如图3所示。当碱液洗涤塔开始运行时,碱液用量由原来的120 L/h下降至80 L/h。经过检测此时的碱液洗涤塔出口污水pH值为7左右,呈中性。随着运行的时间,可以看到原来的洗涤塔碱液用量开始逐步上升,并且上升速度逐步加快,运行到地10天碱液用量超过200 L/h,结垢严重。而经过调整后,洗涤塔碱液用量上升速度明显变慢,12天运行后碱液用量由80 L/h仅上升至90 L/h,后续运行两个月碱液仅上升至140 L/h,结垢速度明显下降。

图3 调整前后运行中的碱液使用量Fig.3 Before and after adjustment of the usage of alkali solution

3 结 论

通过研究洗涤塔前后物质流,发现洗涤塔结垢主要的成分为CaSO4和CaSO3。然后调整前后的洗涤塔碱液量,可以有效降低洗涤塔底部污水中的pH值,从而抑制CaSO4和CaSO3的生成,使得洗涤塔结垢速度明显降低。对比清洗完成后,运行的情况可以很明显的看出,调整前经过12天的运行后碱液使用量由原来的120 L/h上升至200 L/h。而调整后经过12天的运行后,碱液使用量从原来的80 L/h仅上升至90 L/h。