高强方钢管轻骨料混凝土桁架加劲T型节点试验

2020-07-22王万祯吴晓聪倪威康

王万祯, 李 华, 吴晓聪, 倪威康

(宁波大学 土木与环境工程学院, 浙江 宁波 315211)

钢管桁架结构中,主管和支管均为轴力构件,结构受力合理,在大跨度结构中得到广泛应用.受力复杂的桁架节点直接影响结构受力性能和安全,为钢管桁架结构中的研究热点.

Feng和Chen等[1-5]对钢管(混凝土)桁架T型和X型节点进行了试验和理论分析,结果表明,节点典型的破坏模式为支管根部屈曲和侧倾失稳、主管翼缘内凹、腹板外凸、主管塑性破坏和支主管焊缝开裂;Qian等[6]对主管浇灌混凝土的圆钢管X型节点进行的疲劳试验结果显示,节点的残余强度和支主管连接区裂纹扩展面积占比呈线性关系;Huang等[7]对主管浇灌混凝土的圆钢管K型节点进行的试验表明,主管冲剪破坏是节点的典型破坏模式;Xu等[8]对主管浇灌混凝土的圆钢管TY型、K型和KT型节点进行的试验显示,节点区应力分布和应力集中系数取决于节点形式;陈誉等[9-10]对圆钢管和矩形钢管X型节点进行了试验研究,结果显示,主管(支管)浇灌混凝土的节点,支管(主管)根部进入塑性,主管(支管)保持弹性;马昕煦等[11]对T型节点进行了试验和有限元分析,考察了垫板、传力板对节点受力性能的影响;程斌等[12]对方型鸟嘴式T型钢管节点进行的试验和有限元分析结果表明,节点的应力集中系数峰值低于传统节点;武振宇等[13]研究了支主杆宽度比、高宽比、主杆截面高度及壁厚对节点刚度的影响;杨文伟等[14]对矩形不锈钢管X型节点进行的试验结果显示,节点的典型破坏模式为主管翼缘塑性、主管腹板屈曲和支管局部屈曲.

在闭口截面方钢管内焊接加劲板,构造复杂,不便施工,焊接工作量大.主管内未焊接加劲板的钢管桁架节点,支管受压时,主管易发生内凹屈曲;支管受拉时,主管易发生外凸变形,恶化节点区焊缝应力状况,致其过早开裂;主管内未焊接加劲板的钢管桁架节点的承载力过低.在主管内浇灌混凝土,既可简化在闭口截面方钢管内焊接加劲板的复杂构造,又可避免未焊接内加劲板时主管局部屈曲(受压)和节点区焊缝过早开裂(受拉).

以往对钢管混凝土桁架节点的研究中,多是在主管内浇灌普通混凝土,普通混凝土自重大,无疑增加了结构自重.相比于普通混凝土,轻骨料混凝土具有自重轻和长期强度高等优点.在高强钢管内浇灌轻骨料混凝土,形成高强轻质桁架结构,既提高了桁架结构承载力,又不过多增加结构自重.

本文对支主管内均浇灌轻骨料混凝土的高强方钢管T型节点进行静力加载试验,获得其破坏模式、承载力、应力和应变分布及演化,为该类桁架节点的工程应用提供试验依据.

1 T型节点试验概况

1.1 试件设计

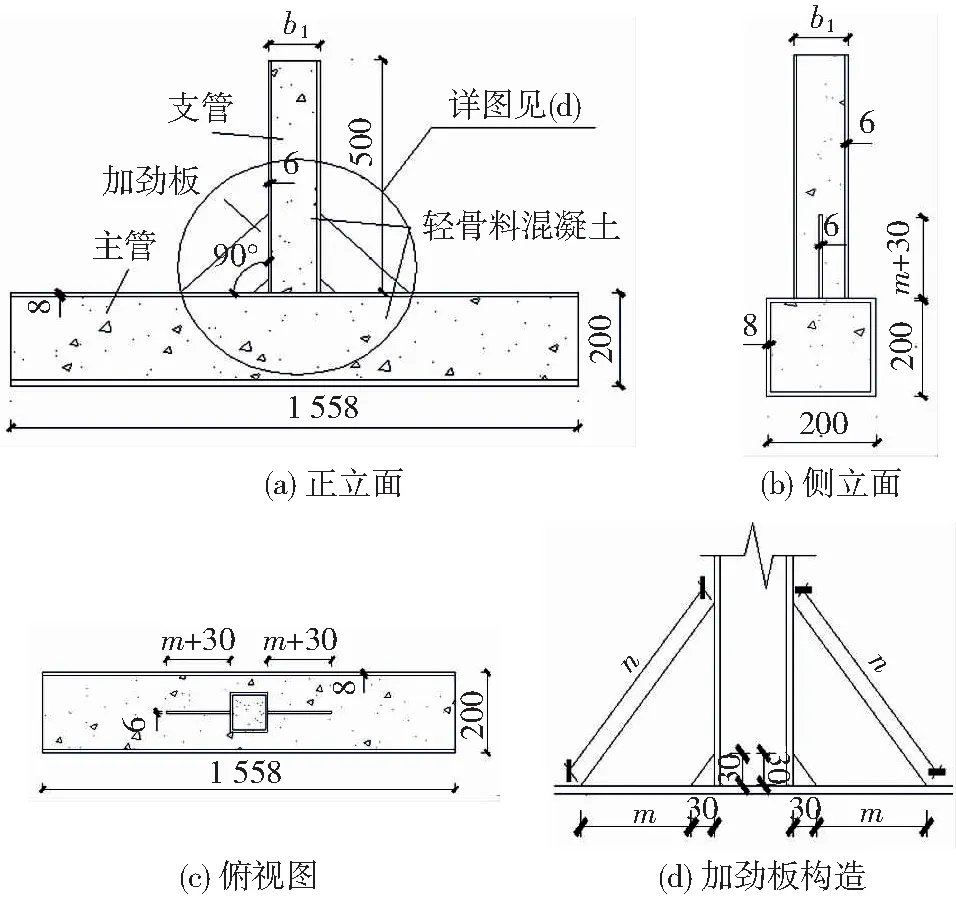

试验共设计了如图1、2和表1所示的高强方钢管轻骨料混凝土桁架常规T型节点试件CT0(简称“常规节点”)和加劲T型节点试件CT1~CT3(简称“加劲节点”),用以考察加劲板构造和支主管截面宽度比β=b1/b0对T型节点受力性能的影响,其中,b1和b0分别为支管和主管截面宽度.

4个节点试件的支主管均采用Q345·B钢、E50型焊条焊接加工制作,支管采用四面围焊角焊缝垂直焊接于主管上翼缘中央.加劲节点中,两块厚度为6 mm、外形为等腰直角三角形的加劲板采用双面角焊缝对称焊接于主管上翼缘和支管上,加劲板直角边长约为支管截面宽度的1.6~1.7倍.为避免加劲板焊缝与支主管焊缝相交,确保支主管间焊缝(主焊缝)连续贯通,加劲板直角顶点开设如图2(d)所示的边长为30 mm的等腰直角三角形焊接孔.

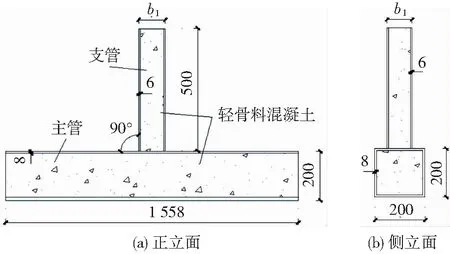

图1 常规T型节点试件CT0的细部构造

图2 加劲T型节点试件CT1~CT3的细部构造

表1 T型节点构造参数

各节点试件的支主管内均浇灌陶粒轻骨料混凝土,按《轻骨料混凝土技术规程》[15]要求养护28 d.该陶粒轻骨料混凝土的配合比为,水∶水泥∶砂∶陶粒=1∶2∶2∶3.5,水泥采用42.5R级普通硅酸盐水泥,细骨料为中等粒径的天然河砂,粗骨料采用最大粒径为20 mm的黏土陶粒.经称重计算,该陶粒轻骨料混凝土的容重ρLWAC≈1 580 kg/m3,较普通混凝土的公称容重ρoc=2 400 kg/m3约减轻自重1/3.算及方钢管自重,方钢管轻骨料混凝土T型节点自重较方钢管普通混凝土T型节点约减轻20%~25%.

1.2 试验加载方案

图3为T型节点试验加载示意图和加载照片,主管水平放置于由横梁和可移动轨道组成的约束平台上,主管两端分别连接于可动铰支座和固定铰支座上,采用500 t压力机对支管末端施加轴压荷载.

图3 T型节点试验加载图

T型节点试验加载分预加载和正式加载.预加载的目的是调整加载轴力线与支管轴线重合,采用数值模拟极限荷载的10%进行预加载,反复调整加载轴力线位置,直至支管根部对称布置的两位移计采集的位移误差小于5%.正式加载时,每级荷载增幅为10 kN,每级荷载停留20 s,用于采集应变和位移数据,直到荷载无法继续增加,加载结束.

1.3 试验测试方案

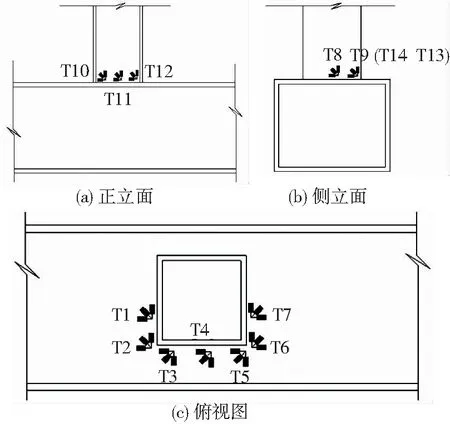

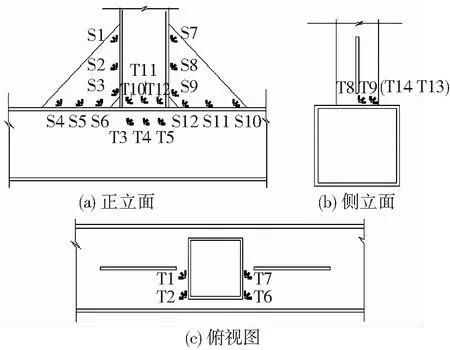

在各试件对称轴线处靠近支管根部的主管上翼缘对称布置两个位移计(图3),用以获取主管跨中挠度随加载进程的变化情况.为获取支主管焊缝和加劲板焊缝处的应变分布及演化,在各试件对称轴线一侧距焊缝10 mm处的支主管壁和加劲板上布置应变花,详见图4~6,其中,支主管焊缝测点编号为T1~T14,加劲板焊缝测点编号为S1~S12,沿支主管轴向、45°方向和宽度方向的应变编号分别为A、B和C,括号内编号为支管轴线对称位置测点.

图4 试件CT0的应变测点布置

图5 试件CT1~CT2的应变测点布置

图6 试件CT3的应变测点布置

1.4 材性试验

参照《金属材料拉伸试验第1部分:室温试验方法》[16]的规定,采用与T型节点试件同批次的Q345钢板和E50焊缝制作厚度分别为6、8 mm钢板和焊缝材性试件各3件,进行材性试验,测得其力学性能参数见表2,其中,fy、fu、Es、vs和εf分别为屈服强度、极限强度、弹性模量、泊松比和断后伸长率.

表2 钢材和焊缝材性试验结果

采用与T型节点支主管内浇灌的轻骨料混凝土相同的材质和配合比,制作6个轻骨料混凝土标准立方体试块,按《轻骨料混凝土技术规程》[15]的要求养护28 d.陶粒轻骨料混凝土标准立方体试块受压破坏时沿轴压方向形成竖向裂缝,裂缝扩展贯穿整个试块(图7).轻骨料混凝土中黏土陶粒的强度小于水泥砂浆,粗骨料先行破坏,裂缝沿轴压方向扩展阻力小,形成贯通裂缝.试验测得该陶粒轻骨料混凝土标准立方体的抗压强度fcu=30.2 MPa,弹性模量Ec=1.54×104MPa,泊松比νc=0.19.

图7 轻骨料混凝土立方体试块受压破坏照片

2 T型节点试验结果及分析

2.1 试验现象和破坏模式

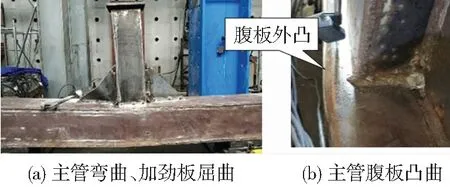

图8~11分别为试件CT0~CT3的试验破坏形态,高强方钢管轻骨料混凝土T型节点典型的破坏模式有:1)主管受压上翼缘内凹;2)主管腹板外凸;3)主管弯曲;4)支管平面外失稳;5)支主管焊缝开裂;6)加劲板屈曲;7)加劲板与支管焊缝开裂.

试件CT0加载到极限荷载的85%之前未出现明显的破坏迹象;加载至极限荷载的90%时,靠近支主管焊缝处的主管上翼缘出现轻微凹陷,支管正下方的主管两腹板轻微鼓曲,主管弯曲;加载至极限荷载的95%时,主管内传来轻骨料混凝土碎裂声;加载至极限荷载时,支主管焊缝开裂,试验停止.

试件CT1加载至极限荷载的80%时,支主管侧面焊缝附近的主管上翼缘出现轻微凹陷,主管弯曲;加载至极限荷载90%时,左侧加劲板屈曲,支管正下方的主管两腹板鼓曲;加载至极限荷载的95%时,右侧加劲板屈曲;加载至极限荷载时,主管内传来碎裂声,左侧加劲板与支管焊缝下端开裂.

试件CT2加载至极限荷载的75%时,主管内传出碎裂声,左侧加劲板轻微屈曲;加载至极限荷载的85%时,主管上翼缘凹陷,支管发生轻微平面外侧倾;加载至极限荷载的95%时,主管腹板凸曲;加载至极限荷载时,支管平面外侧倾失稳,主管弯曲变形过大,为保护加载设备,停止加载.

试件CT3加载至极限荷载的75%时,加劲板屈曲;加载至极限荷载的90%时,主管弯曲、上翼缘凹陷;加载至极限荷载时,主管腹板凸曲,主管内传来碎裂声,支管平面内侧倾失稳.

图8 试件CT0的破坏形态

图9 试件CT1的破坏形态

图10 试件CT2的破坏形态

2.2 荷载-位移曲线和承载力

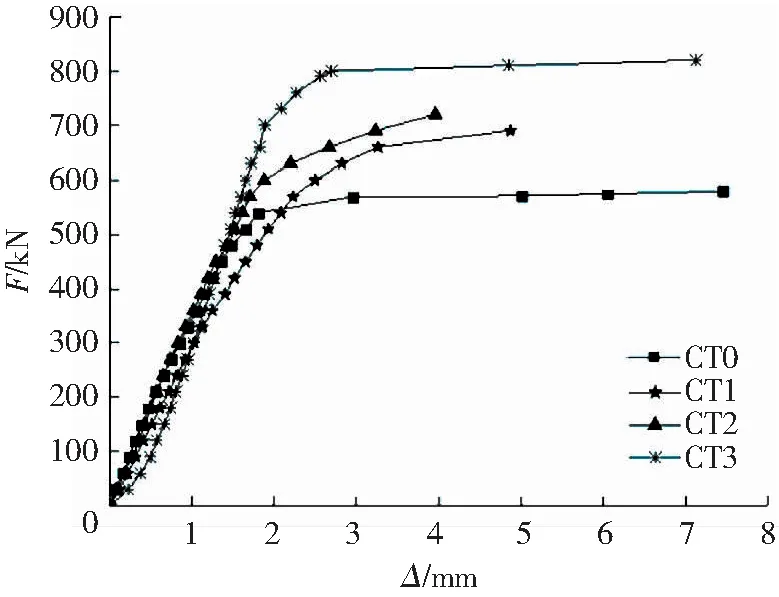

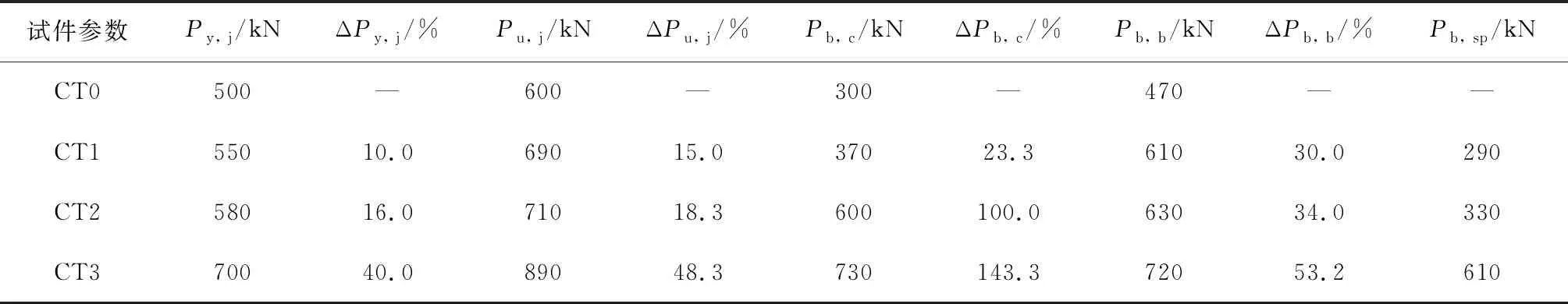

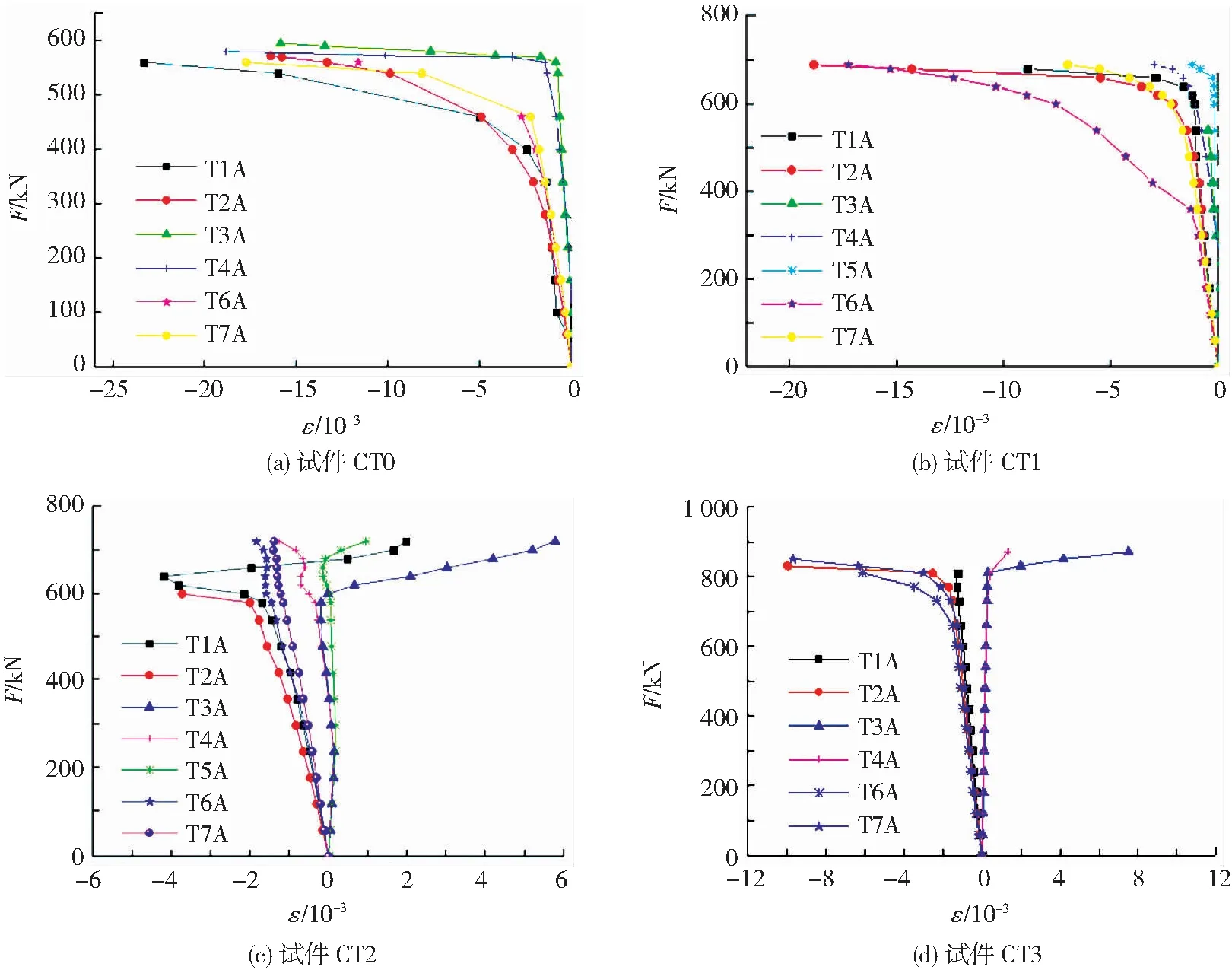

图12和表3列出了各试件的支管轴压荷载-主管跨中位移曲线和主要加载阶段的试验结果,可见,T型节点经历了3个变形阶段:弹性阶段、弹塑性阶段和塑性阶段.

图11 试件CT3的破坏形态

图12 各试件的荷载-位移曲线

常规节点试件CT0加载至屈服后形成流塑平台,常规节点的支管轴压力传至主管上翼缘局部区域,主管形成局部塑性铰区,极限承载力较屈服承载力提升不大,形成屈服平台.

加劲节点加载至屈服后呈渐变上升趋势,极限承载力较屈服荷载明显提升.加劲板使主管承受的压应力在更宽阔区域内分散分布,降低了主管上翼缘的压应力集中程度,主管上翼缘渐次进入屈服,后续屈服的主管上翼缘和腹板区明显提升了节点的极限承载力.加劲节点的屈服承载力、极限承载力、主管上翼缘凹陷(腹板凸曲)荷载、支管侧倾失稳荷载较常规节点分别提高10.0%~40.0%、15.0%~48.3%、23.3%~143.3%、30.0%~53.2%.

加劲节点的荷载-位移曲线随支主管截面宽度比β的增大而上移,支管截面增大,参与承压的主管上翼缘及轻骨料混凝土面积增大,试件的屈服承载力和极限承载力均明显提升.支主管截面宽度比β越小的试件,主管跨中位移越大,支管截面越小,主管上翼缘及其轻骨料混凝土的承压面积越小,应力集中越严重,主管局部弯曲变形越大.

表3 各试件主要加载阶段的试验结果

3 热点应变、应力分析

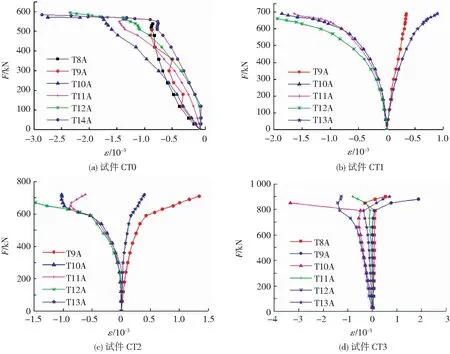

3.1 支管根部的轴向应变

图13为各试件支管根部轴向应变分布及演化情况.常规节点试件CT0支管根部所有测点的轴向应变均为压应变;加劲节点试件CT1~CT3的加劲板焊接孔附近测点T8、T9和T13(图5~6)的轴向应变为拉应变.在支管轴压力作用下,主管上翼缘发生凹陷变形,加劲板的竖向抗弯刚度远大于主管上翼缘,其变形远小于主管上翼缘,导致加劲板焊接工艺孔附近的支管根部轴向受拉.

常规节点加载至屈服后,支管根部的轴向应变出现拐点和屈服平台,应变快速增加至屈服应变,说明常规节点的承载力取决于支管根部的屈服强度.加劲节点支管根部的轴向应变随加载进程渐变增加,未出现明显拐点和屈服平台,加载至节点破坏时,支管根部轴向应变仍未达到屈服应变,说明加劲节点的承载力不完全取决于支管根部的屈服强度,与加劲板和更宽阔的主管上翼缘承压区有关.

试件CT3支管根部测点T9A和T10A(方钢管截面拐角处)的轴向应变达到了材料屈服应变,是因为极限加载时该试件的支管发生侧倾失稳,支管根部拐角处内凹和外凸变形加大,使该两处的轴向应变急剧增大至屈服应变.试件CT2的测点T10A、T11A和试件CT3的测点T12A在加载末期形成反向拐点,极限加载时两试件的支管发生侧倾失稳,处于支管根部外凸位置的测点T10A、T11A和T12A,压应变发生卸载,形成反向拐点.

3.2 支主管焊缝处主管上翼缘的轴向应变

图14为各试件支主管焊缝处主管上翼缘各测点沿主管轴向的应变分布及演化情况.

支管截面相同的常规节点试件CT0和加劲节点试件CT1主管上翼缘各测点的轴向应变分布及演化规律相似,均为压应变.

图13 各试件支管根部的轴向应变分布及演化

图14 各试件支主管焊缝处的主管轴向应变分布及演化

试件CT2测点T3~T5的轴向应变为正值,该试件支管截面较大,测点T3~T5移至靠近主管腹板内侧,该处抗弯刚度发生突变,主管腹板的抗弯刚度远大于上翼缘,靠近主管腹板内侧的上翼缘弯曲变形受到主管腹板的强劲约束形成正应变.测点T1A的轴向应变在加载末期出现反向拐点,是因为此时支管侧倾失稳,处于支管根部外凸位置的测点T1A的压应变发生卸载,并形成反向拉应变.

试件CT3的支管截面最大,测点T3和T4移至主管腹板上(图6),主管腹板受到内部轻骨料混凝土的挤压鼓曲,导致测点T3和T4的轴向应变为正值.

加载至极限荷载时,各试件的主管轴向应变均达到了屈服应变,说明T型节点的承载力取决于主管上翼缘承压区的抗弯强度.

3.3 支主管焊缝处的等效应力分布及演化

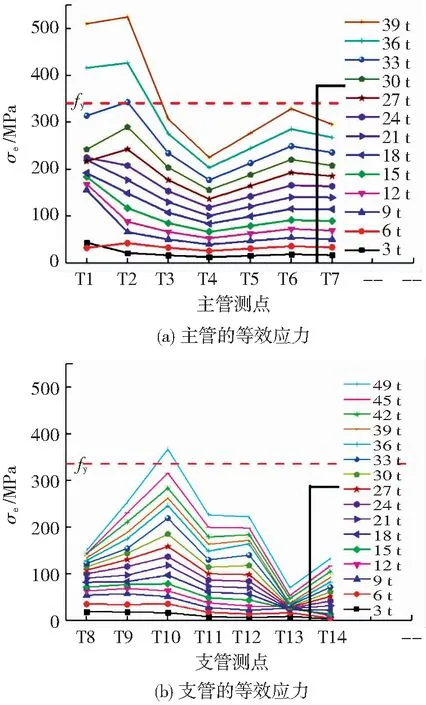

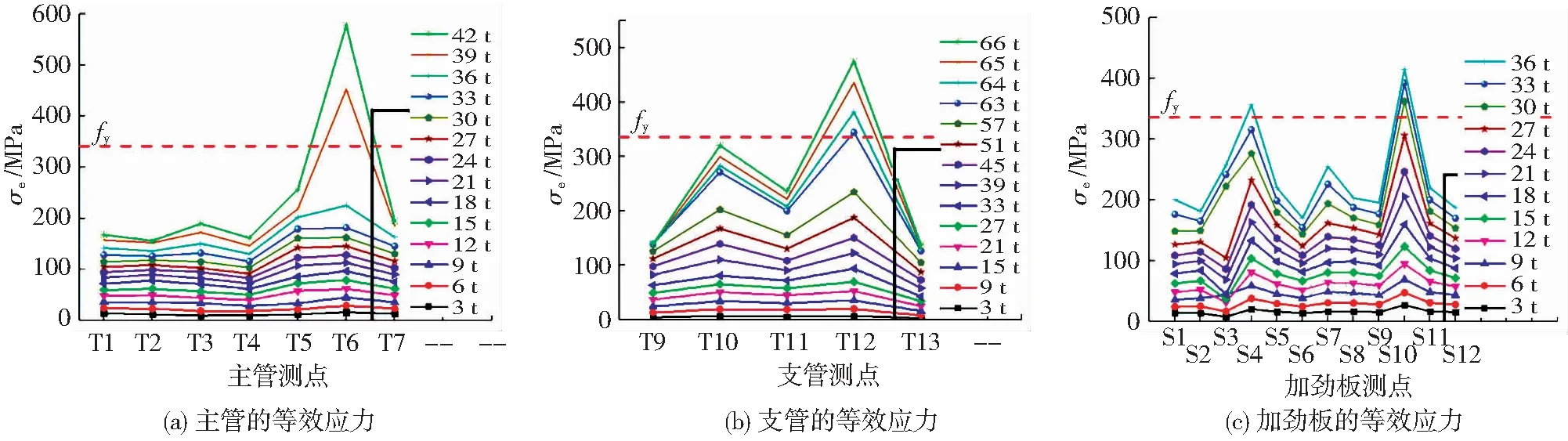

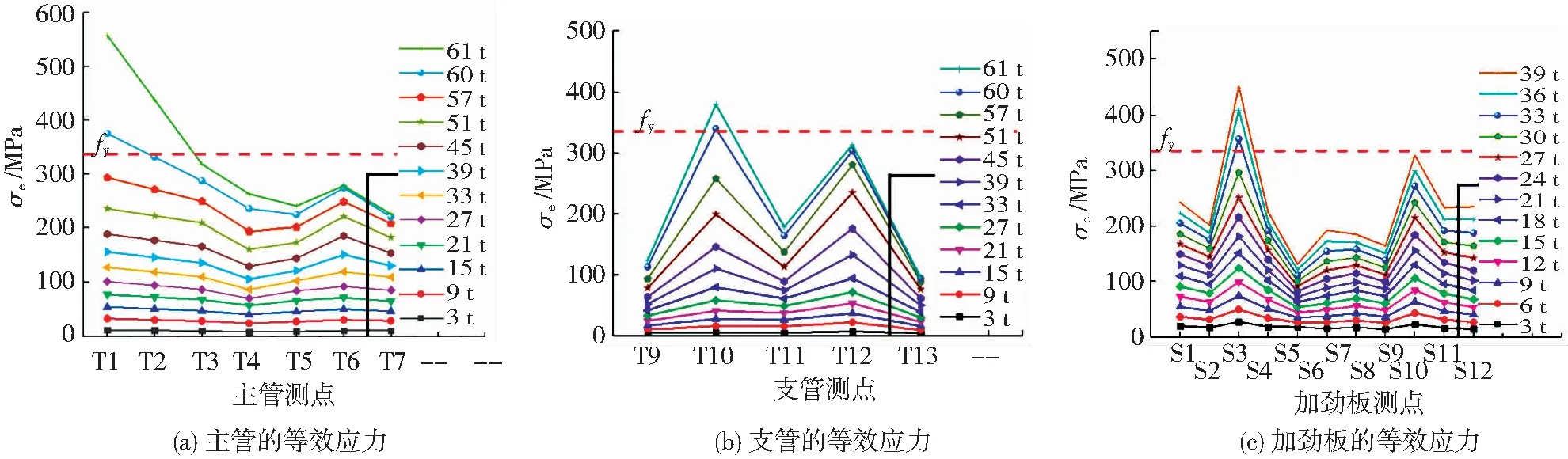

图15~18分别为各试件支主管焊缝和加劲板焊缝各测点的Von Mises等效应力分布及演化情况,图中,3 t、6 t……为加载吨位.

常规节点试件CT0加载至30 t及以后,支主管焊缝端部的等效应力明显大于焊缝中部,焊缝端部测点T2、T1、T10逐次进入屈服,主管的等效应力水平高于支管.方钢管为非点对称截面,拐角处的轴压刚度大于管壁中部,在支管外端部施加均匀轴压位移时,方钢管拐角处的应力负担大于管壁中部.支管根部仅承受轴压应力,主管上翼缘不仅承受支管传来的局部压应力,还承受弯曲正应力和剪应力,其等效应力水平高于支管根部.

加劲节点试件CT1~CT3支管的最大等效应力均位于刚度较大的方钢管截面拐角测点T12和T10,试件CT1和CT3主管的最大等效应力位于刚度较大的支管截面拐角测点T12,试件CT2主管的最大等效应力位于靠近焊缝中部的测点T1和T2,试件CT2在加载后期支管发生了朝向测点T1和T2的侧倾失稳,加大了两测点的应力负担.

试件CT1和CT2加劲板焊缝的最大等效应力位于加劲板与主管焊缝外端测点S4和S10,试件CT3加劲板焊缝的最大等效应力位于焊接工艺孔内端测点S9和S12及与主管相连的焊缝外端测点S4,这些测点均位于几何变化剧烈的焊缝端部,应力集中严重,先于加劲板焊缝其余区域开裂.

加劲节点试件CT1~CT3加劲板焊缝的等效应力峰值点进入屈服时的荷载均大于常规节点试件CT0,说明加劲板减轻了主管的等效应力负担,使主管等效应力在较宽广区域内分散分布,延迟了主管的屈服进程,提高了节点承载力.

图15 试件CT0支主管焊缝的等效应力分布及演化

图16 试件CT1支主管焊缝和加劲板焊缝的等效应力分布及演化

图17 试件CT2支主管焊缝和加劲板焊缝的等效应力分布及演化

图18 试件CT3支主管焊缝和加劲板焊缝的等效应力分布及演化

对比图16~18发现,连接区焊缝的等效应力峰值达到屈服时的荷载随支主管截面宽度比的增加而增加,支管截面尺寸越大,主管承载支管轴压力的面积越大,轴压应力越分散,应力峰值越低,达到屈服时的荷载越大.

3.4 支主管内轻骨料混凝土受力分析

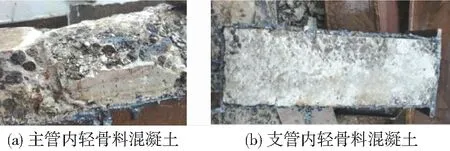

节点试验结束后,切开支主管发现(图19):支管下方靠近主管上翼缘附近的轻骨料混凝土被压碎,与主管上翼缘内壁剥离;靠近主管下翼缘附近的轻骨料混凝土开裂,与主管下翼缘内壁剥离;支管内轻骨料混凝土表面平整,与支管内壁粘结牢固,无滑移痕迹.

靠近主管上翼缘的轻骨料混凝土受到主管约束,与主管上翼缘共同承担支管传来的轴压应力和主管弯曲压应力,处于双向受压应力状态,轻骨料混凝土的抗压强度得到提高,极限加载时,轻骨料混凝土被压碎并与主管上翼缘脱离.靠近主管下翼缘的轻骨料混凝土,承受支管传来的压应力和主管弯曲拉应力,处于拉压双向应力状态,极限加载时,轻骨料混凝土被拉裂并与主管下翼缘壁剥离.

支管内轻骨料混凝土承受均匀轴压应力,处于约束应力状态,抗压强度得到提升,加载至节点破坏时,支管内轻骨料混凝土的应力水平未达到破坏状态.

加劲节点主管内轻骨料混凝土的破坏区较常规节点宽阔,且破坏程度较轻,加劲板使支管轴压力分散至主管上翼缘更宽阔区域,增加了轻骨料混凝土的承压面积,降低了轻骨料混凝土的压应力幅值.

图19 各试件支主管内的轻骨料混凝土照片

4 结 论

对高强方钢管轻骨料混凝土桁架T型节点进行了支管轴压静力加载试验,考察了加劲板构造和支主管截面宽度比对节点破坏模式、荷载-位移曲线、承载力、连接区应力和应变分布及演化的影响,得到以下结论:

1)高强方钢管轻骨料混凝土桁架T型节点的典型破坏模式为主管上翼缘凹陷、主管腹板凸曲、主管弯曲、支管侧倾失稳、加劲板屈曲、支主管焊缝开裂和加劲板与支管焊缝开裂等.

2)常规节点的承载力取决于支管根部及其焊缝和主管上翼缘局部承压强度,荷载-位移曲线形成流塑平台;加劲节点的承载力取决于支管根部及其焊缝和主管扩散区承压强度、加劲板屈曲强度,荷载-位移曲线呈渐变上升趋势,没有屈服平台;

3)加劲板使主管压应力在更大区域内分散分布,降低了主管上翼缘的应力集中程度,加劲节点的屈服承载力和极限承载力较常规节点分别提高10.0%~40.0%和15.0%~48.3%.

4)加劲节点的屈服承载力和极限承载力随支主管截面宽度比的增加而增大.

5)建议等腰直角三角形加劲板的构造参数:直角边长取1.6~1.7倍得支管截面宽度,直角顶点开设边长为30 mm的等腰直角三角形焊接孔;加劲板厚度与支管壁等厚.