钴基合金与奥氏体不锈钢真空电子束焊接性能研究①

2020-07-22黄朝辉朱清杨顺刘明

黄朝辉 朱清 杨顺 刘明

(四川华都核设备制造有限公司 四川都江堰 611833)

钴基合金是一种能耐各种磨损缓和腐蚀以及抗高温氧化的硬质合金,钴基合金是钴作为主要成分,添加相当数量的镍、铬、钨等其他合金元素。钴基合金一般是具有稳定的面心立方结构的Co-Cr合金固溶体,组织为单一的Υ奥氏体相。钴基耐磨合金以其优异的抗氧化耐腐蚀、使用温度高、持久抗疲劳强度性能好等优点广泛应用在航空、航天、核工业等行业[1]。奥氏体不锈钢耐腐蚀的合金,组织Fe-C合金固溶体,组织为Υ奥氏体相[2]。相比较钴基合金,奥氏体不锈钢具有良好的冲击韧性。公司承接某项目需要将奥氏体不锈钢与钴基合金进行焊接,奥氏体不锈钢作为零件基体,与零件配合运动摩擦位置需要焊接钴基合金,这样即保证零件基体的冲击韧性,同时又兼顾零件的耐磨性。

电子束焊是利用定向高速运动的电子束流撞击工件使动能转化为热能而使工件熔化,形成焊缝。电子束焊接能焊接不同的金属及合金材料,尤其高难熔金属都能焊接(如铜与不锈钢、钢与硬质合金、铬与钼、铜铬与铜钨等),精度和重复性好,最高的深宽比大于30:1,最大的穿透深度可达300mm,熔深大、焊速快,热影响区极小,焊缝化学成份纯净, 焊接接头强度高、质量好等优点。电子束焊接广泛用于汽车、航空、航天、核工业等行业,现已发展到石油、化工、机械、仪表仪器、精密加工等领域。

真空电子束焊接钛合金、锆合金、铜与不锈钢、钢与硬质合金、铬与钼等应用较为成熟,但是采用电子束焊接钴基合金与奥氏体不锈钢异种接头的报道和研究较少,本文对钴基合金与奥氏体不锈钢异种钢真空电子束焊接接头进行研究,分析了真空电子束焊接钴基合金与奥氏体不锈钢的异种钢接头性能[3]。

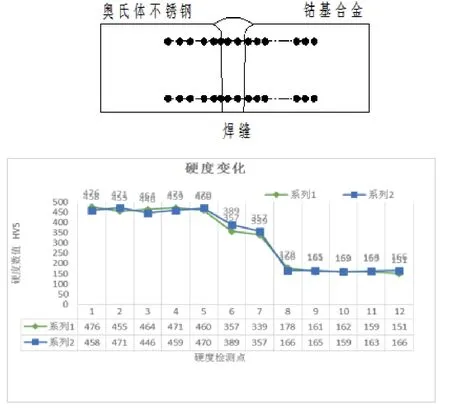

图1 接头锁底焊示意图

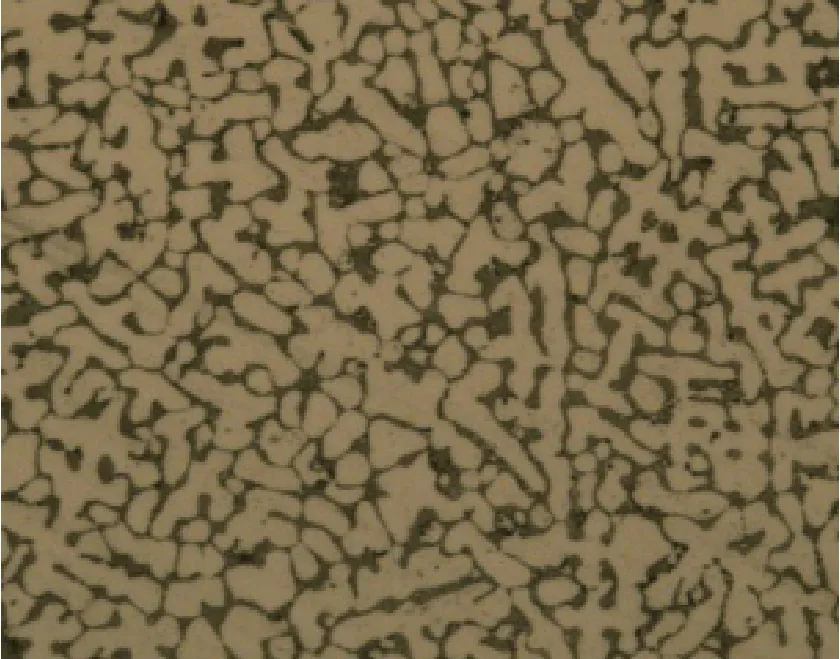

图2 垂直焊缝硬度试验检测位置及硬度变化曲线示意图

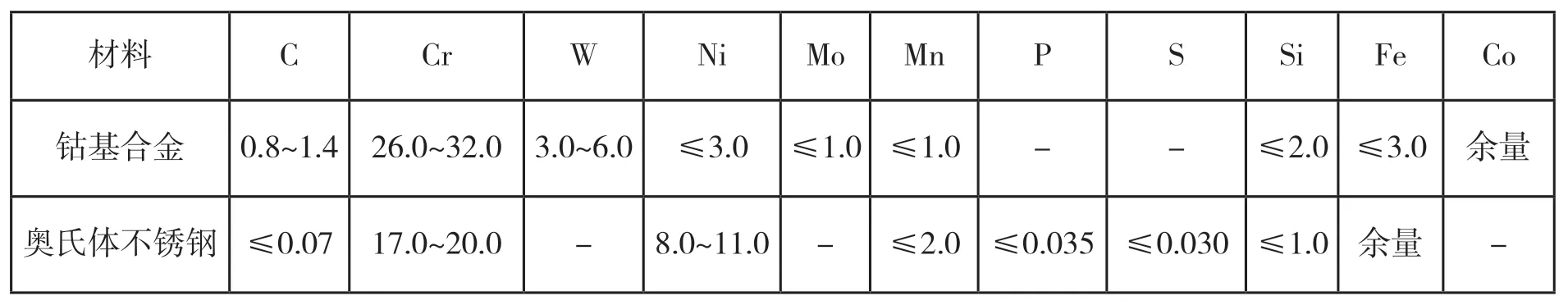

图4 金相断面层焊缝位置检测图(200×)

1 焊接试件

焊接试验件采用与产品相同的304奥氏体不锈钢和Stellite-6钴基合金。304奥氏体不锈钢为Fe-C合金固溶体,组织为稳定的Υ奥氏体相和少量的δ铁素体。钴基合金一般是具有稳定的面心立方结构的Co-Cr合金固溶体,组织为单一的Υ奥氏体相。两种材料的组织均为奥氏体组织,相熔性较高。

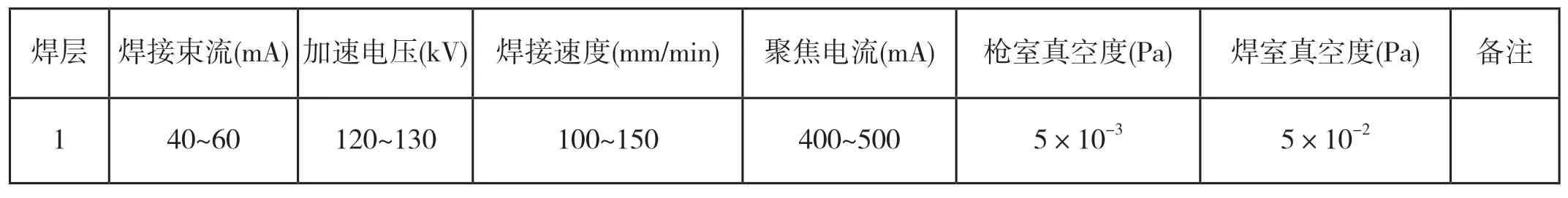

两种材料的化学成分见表1。

1.1 设备

真空电子束焊接设备采用THDW-15C高压型真空电子束设备。设备的最大功率为30kW,可调节范围不小于0~150kV,电子束流0.1~20 0mA,真空室内尺寸800mm×800mm×1000mm,电子枪真空度5×10-3Pa焊接室真空度5×10-2Pa,电子束焊机采用PLC+CNC作为总控制机,能实现各种形状的焊缝焊接。

1.2 试验工作流程

本次焊接试验的流程为:试件准备→清洗→装配→焊接→无损检测→破坏性试验和晶间腐蚀试验。

图3 平行焊缝硬度试验检测及硬度变化曲线示意图

1.3 试件准备

试件的加工与产品的加工方式一致,采用机械加工的方式进行,焊接接头采用I型对接,接头采用锁底形式,接头的示意如图1所示。

采用锁底焊缝可以有效的将钉尖缺陷引到锁底位置,焊接完成后按工艺加工去除锁底,保留平行位置焊缝即可。

1.4 清洗

试件的清洁度是影响真空电子束焊质量的关键,焊前应仔细清理焊接坡口位置的油污、氧化物和水锈等杂质,保证坡口的清洁度。为保证工件的坡口的清洁质量,首先采用添加了除油剂的清洁水超声波清洗工件,然后采用40℃~60℃的清洁水清洗工件,再使用丙酮脱水,最后烘干工件,并且清洁完毕后工件需要在4h内进行焊接。按此工序彻底清洁工件表面的油污、氧化物和水等杂质。

1.5 装配焊接

电子束焊接时工件装配的间隙直接影响焊接质量,焊接电子束斑点尺寸小,装配间隙过大,液态金属熔池不能完全填满坡口,造成局部熔合不良、未熔合、长空洞(冷隔)、气孔等缺陷。

装配工件时,采用工装固定奥氏体不锈钢和钴基合金,调整母材位置,坡口相对紧密贴合。仔细控制母材两侧的错边量≤0.2mm,坡口间隙≤0.1mm。

钴基合金与奥氏体不锈钢组织均为奥氏体组织,均不导磁,对带电粒子无影响,所以焊接前工件不用进行退磁处理。

1.6 焊接过程

电子束焊接选择合适的工艺参数是影响焊接质量的关键。电子束加速电压、焊接束流、焊接速度、束流振荡、聚焦电流、焊接速度等参数的匹配是保证焊缝质量的基础。

奥氏体不锈钢与钴基合金焊接属于异种材料的焊接,两种材料的物理特性、熔化温度、热传导系数等均存在差异,选择参数时考虑两种材料的焊接性能。根据分析与试验,选择的焊接参数如表2所示。

表1 钴基合金和奥氏体不锈钢化学成分(%)

表2 焊接过程规范参数

焊接完成后高温工件在真空室内放置20~30min后取出,并将工件放置在保温砂中缓冷。

2 焊接接头性能检测

焊接完成后进行相应性能检验,性能检验分为无损检测、破坏性检测。无损检测包括外观检查、渗透检测和射线检测,破坏性检测包括硬度检测、金相检测和晶间腐蚀试验。

2.1 外观检查

通过对焊缝表面的检查,焊缝表面成型均匀,无明显差异和稀释痕迹,焊缝余高3~5mm,一致性较好,无裂纹、气孔、焊瘤、咬边等缺陷。

2.2 无损检测

通过对焊缝的渗透检测和射线检测,整条焊缝表面和内部未见气孔、裂纹、夹渣、空洞等缺陷,焊缝质量较好,符合NB/T47013-2015《承压设备无损检测》I级焊缝的要求。

2.3 硬度检测

硬度试验方法按RCC-M MC1283的规定进行,硬度测量在5kgf(49N)下进行。在垂直于焊缝表层的直线上进行硬度变化曲线的测量评价堆焊层的稀释率,在平行于焊缝表层的直线上进行硬度变化曲线的测量评价堆焊层的均质性。

硬度试验的检测位置及变化示意如图2、3所示。

通过检测,电子束焊缝与两侧熔合位置稀释少,焊缝的一致性好,热影响区相比较其他焊接方法细小。

2.4 金相检测

焊接接头沿焊缝方向切取5件试样进行金相检测。

宏观检测焊接接头无裂纹、未焊透、气孔、夹渣,焊缝与两侧母材熔合良好,无未熔合、空洞(冷隔)、气孔、夹渣等缺陷;焊缝组织结合紧密,无气孔、裂纹、未融合等缺陷。

微观金相检测电子束焊缝未见微裂纹、夹渣等缺陷,焊缝组织致密,焊缝上部、中部和下部组织分布均匀,未见影响试件性能的显微裂纹和沉淀物。金相断面层焊缝位置检测图如图4所示。

2.5 晶间腐蚀

采用GB/T4334-2008《金属和合金的腐蚀》E法对焊缝接头进行晶间腐蚀试验,腐蚀试件24h,通过腐蚀后对金相组织对比,腐蚀前后无明显差异,焊缝及两侧热影响区均未发现任何裂纹存在,未发现晶间腐蚀倾向,满足腐蚀要求。

3 结语

通过采用真空电子束焊接设备对钴基合金与奥氏体不锈钢焊接,摸索出成型良好的工艺参数。钴基合金与奥氏体不锈钢的真空电子束焊采用高电压、低束流、慢速度的焊接工艺能焊接出满意的焊缝质量,并且在焊接异种钢时考虑钴基合金与奥氏体不锈钢的特性,合理的选择工艺参数。通过试验发现,钴基合金与奥氏体不锈钢电子束焊缝与两侧母材熔合良好,机械性能(硬度、金相、晶间腐蚀等)优异。

本文初步分析并总结了钴基合金与奥氏体不锈钢异种钢的真空电子束焊,试验验证了钴基合金与奥氏体不锈钢的接头性能,为后续进一步的探索奠定了基础。