微细化薯渣粉对小麦面团特性的影响

2020-07-22尹旭敏刘月如杨茂李晓英曾志红曾小峰商桑

尹旭敏,刘月如,2,杨茂,2,李晓英,曾志红,曾小峰,商桑

1(重庆市农业科学院,农产品贮藏加工研究所,重庆,401329) 2(重庆文理学院,园林与生命科学学院/特色植物研究院,重庆,402160)

薯渣是淀粉类产品生产过程中的副产物,主要成分为淀粉、膳食纤维以及少量的蛋白质[1-2],以干基计算,淀粉含量约为65%,膳食纤维含量可达到13%。薯渣经水洗、干燥、微细化后,淀粉含量可降至57%,而总膳食纤维含量可提高到36%。微细化作为膳食纤维的一种物理改性手段,可使薯渣膳食纤维的粒度变小、比表面积增大,提高其持水力、膨胀力、结合水力,薯渣功能特性得到改善[3-4]。。

世界权威医学杂志《柳叶刀》2019发表的关于全球195个国家与地区饮食结构的研究发现,中国因为饮食结构不合理而导致的死亡率和疾病发生率高于美国[5]。因此,改善日常饮食的营养成分结构至关重要。

随着人民生活水平的提高,精加工的小麦粉已不能满足人们对均衡膳食的需求,科学家们致力于寻找富含膳食纤维的杂粮来替代部分小麦粉[6-8],以改善传统主食中的营养成分结构。到目前为止,关于膳食纤维对面团流变学特性的影响的研究结论不一致,可能是加入面团中的膳食纤维的来源、溶解性以及不同研究方法而导致的[9-13]。

不同来源的膳食纤维添加物因成分差异、加入面粉中添加量的不同,导致加入后的面团特性出现不同的变化,部分改变会使面制品的营养结构更加合理,品质得到改善。目前,薯渣粉在传统面制品中的应用研究较为缺乏,因此,本研究探讨了微细化薯渣粉的添加量对面团的色泽、流变学特性、质构特性、面团微观结构的影响,以期进一步揭示面制品加工中薯渣粉与面团组分间的相互作用,为薯渣在面制品中的应用乃至食品行业产品加工与品质改良提供参考。

1 材料与方法

1.1 实验材料

甘薯渣,重庆市农科院农产品加工研究所自制;中筋小麦粉(蛋白质质量分数11%),益海嘉里(成都)粮食工业有限公司。

1.2 仪器与设备

DJM胶体磨,上海东华高压均质机厂;SYFM-8型振动微粉碎机,济南松岳机械有限责任公司;MIXOLAB2型混合实验仪,法国肖邦公司;TA-XT plus质构仪,英国Stable Micro Systems公司;CM-5色差仪,柯尼卡美能达控股有限公司;Alpha 1-4 LSC真空冷冻干燥设备,德国CHRIST公司;GeminiSEM 300扫描电镜,德国蔡司公司;Mastersizer 2000激光粒度仪,英国马尔文公司;HMJ-D3826型D和面机,小熊电器股份有限公司;MDF-U4186S超低温冰箱,日本SANYO公司。

1.3 实验方法

1.3.1 微细化薯渣粉的制备

新鲜无霉烂薯渣(堆放不超过48 h)经胶体磨细化、水洗、压榨脱水处理后,使用热泵烘干机在60 ℃下烘干至水分质量分数为6%~8%,在5 ℃下超微粉碎20 min,制得微细化薯渣粉,利用激光粒度仪测得平均粒径d[0.5]为60 μm的微细化薯渣粉(以下简称薯渣粉)。总膳食纤维30.8%,可溶性膳食纤维21.4%,水分6.9%,灰分2.5%(质量分数)。

1.3.2 配粉的制备

以小麦面粉为对照,将微细化薯渣粉与小麦面粉按质量比2∶98、4∶96、6∶94、8∶92、10∶90、12∶88混匀,即为0%、2%、4%、6%、8%、10%、12%的配粉。

1.3.3 面团热机械学特性测定

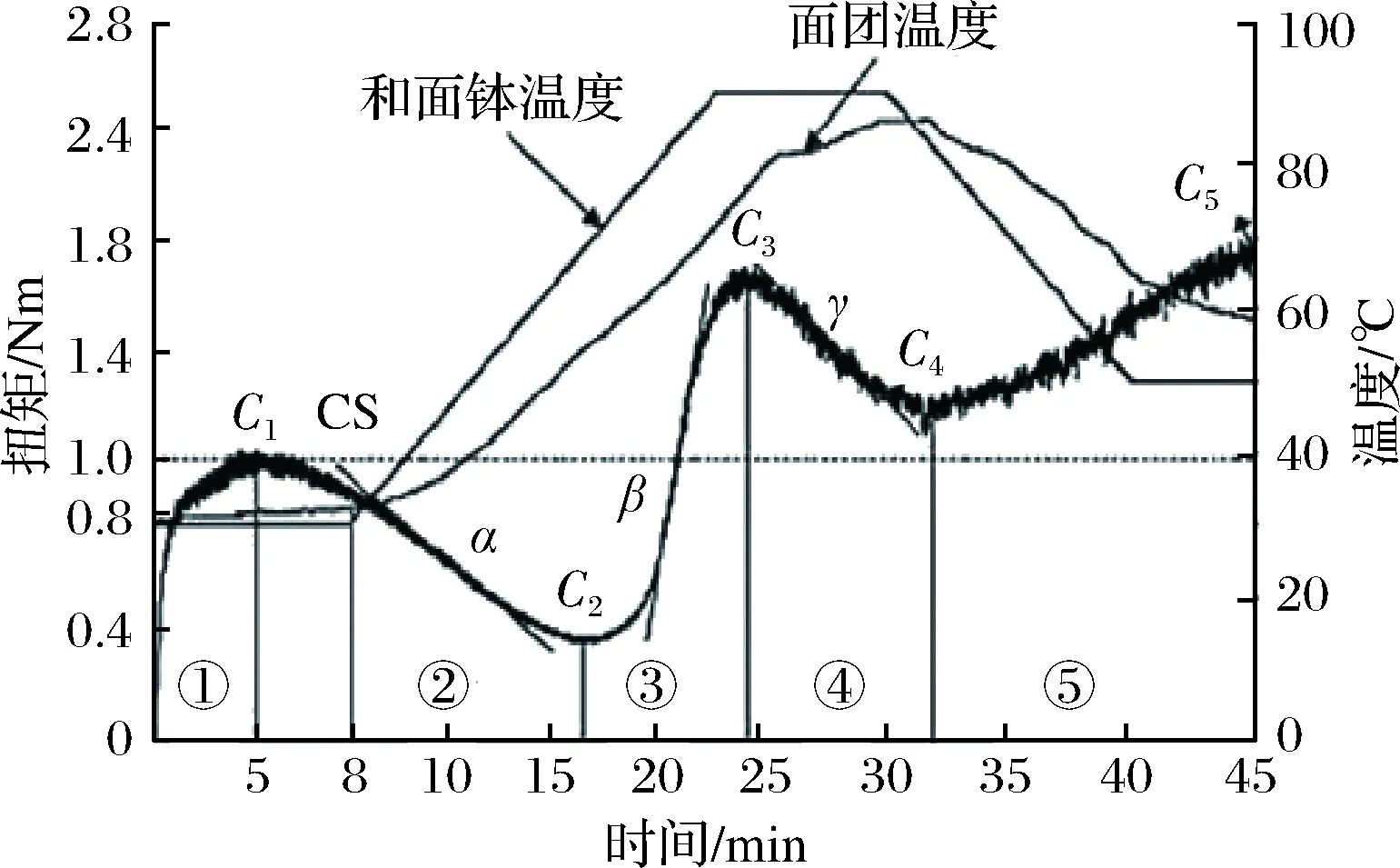

采用混合实验仪制备面团并测定其热机械学特性。在混合实验仪的和面钵中加入适量配粉,将配粉与水的总质量设定为75 g,输入预估吸水率为58%以及各配粉的水分含量,设定目标扭矩C1(即本试验的最佳稠度1.10 Nm),试验仪器会根据目标扭矩C1自动判断加入配粉和水的质量[14]。测试条件:初始温度为30 ℃保温8 min,第一次升温以4 ℃/min升至90 ℃,保持7 min;然后以4 ℃/min降温至50 ℃,再保温5 min;测试过程始终保持80 r/min的揉混速度,测试时间45 min。测试过程中观察扭矩,当实测C1值不在(1.10±0.0)Nm 时,调整加入的粉和水的量,直至符合目标扭矩要求。通过混合实验仪获得面团特性曲线示意图见图1,并以此得出各热机械学特性指标,每个样品重复测定3次,取平均值。

①-混合;②-面筋强度;③-热黏度;④-淀粉酶;⑤-回生

1.3.4 面团质构特性测定

参照祝莹等[15]、杨文建等[16]的方法略作修改。根据混合实验仪测定不同配粉的吸水率控制加水量,和面10 min,再静置10 min。将面团制成直径3 cm,高度2 cm的圆柱体,经5 min平衡后置于质构仪平台上,测量其硬度、黏附性、弹性等指标。测试参数:探头p100,测前速率3.0 mm/s,测中速率1.0 mm/s,测后速率3.0 mm/s,下压距离1 mm,时间2.0 s;触发方式自动;触动力0.05 N。每个样品重复测定5次。

1.3.5 面团色差测定

将不同配粉制成的面团,采用色差仪测定亮度(L*)、红绿值(a*)、黄蓝值(b*)和总色差(ΔE)。每组样品重复测试5次,取平均值。

1.3.6 面团微观结构观察

参照王强等[8]的方法略作修改。将不同配粉面团在-80 ℃的超低温冰箱中预冻24 h后,真空冷冻干燥24 h,将冻干的样品小心掰断,取少量的样品颗粒进行镀金处理,使用扫描电子显微镜(scanning electron microscope, SEM)对样品微观结构进行拍照。

1.3.7 数据处理

采用Excel对数据进行整理,并用SPSS 20.0统计软件进行Duncan差异显著性分析,P<0.05表示差异显著。

2 结果与分析

2.1 微细化薯渣粉对面团热机械学特性的影响

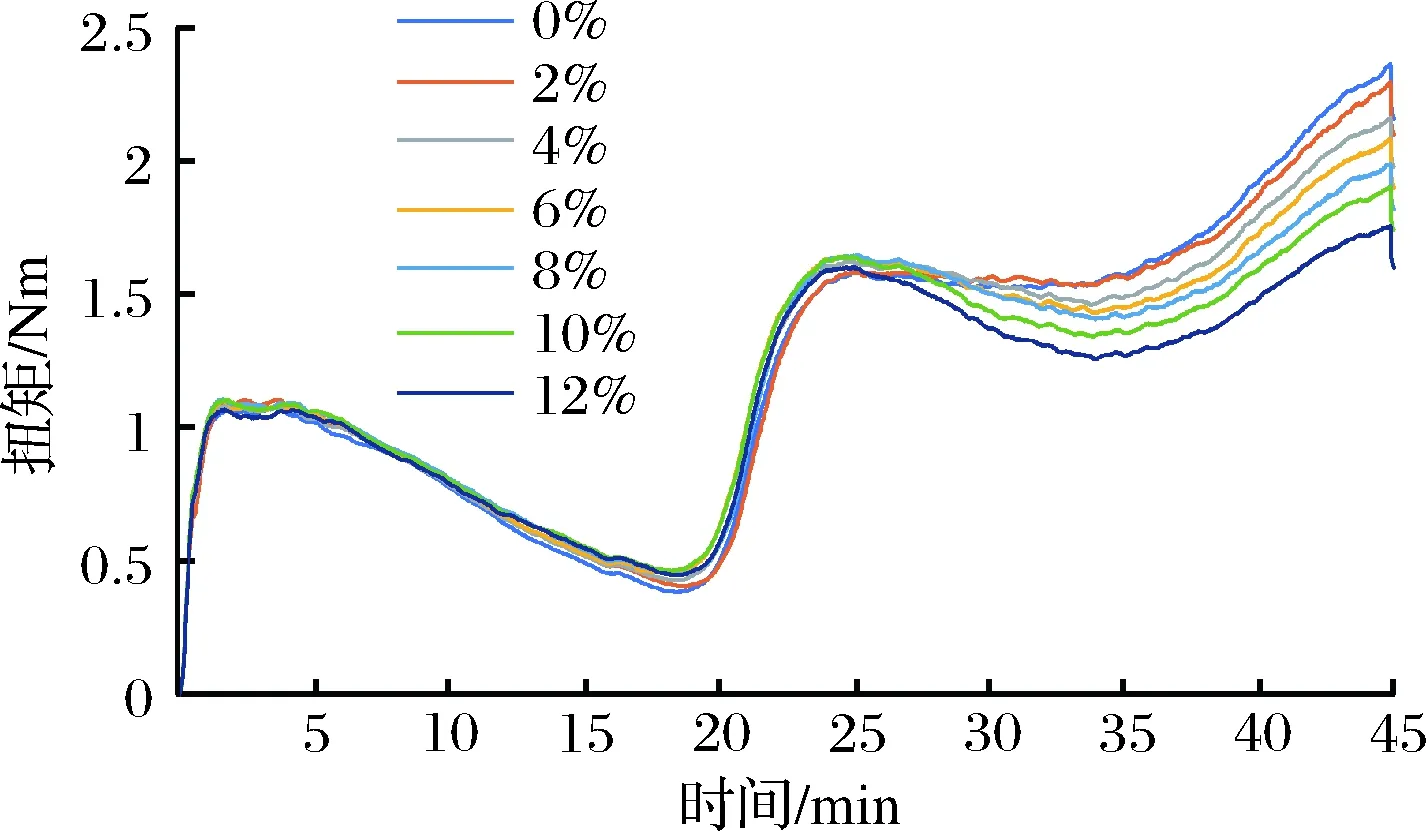

Mixolab可测定薯渣-小麦混合粉中蛋白质和淀粉在机械剪切应力和温度双重影响下特性的改变,由图2可知,添加了微细化薯渣粉的曲线与对照相比,面团在降温阶段曲线走势均发生了变化,但曲线上形状走势与对照类似,仍然能检测到各个指标的特征值。C1、C2、α主要为面团中蛋白组分的热机械学特性指标(表1),C3、C4、C5、β、γ主要为面团中淀粉组分的热机械学特性指标[17](表2)。

图2 不同薯渣粉添加量下面团Mixolab特征曲线

2.1.1 微细化薯渣粉对面团蛋白热机械学特性影响

由表1可知,随着薯渣粉的添加比例增大,各面团的吸水率(60.40%~72.50%)较对照组(58.00%)均呈显著增加(P<0.05),主要原因是薯渣粉中含有大量的膳食纤维,纤维的极性基团对水分有较强的吸附作用[18],因此面团的吸水率上升。贾玉华等[6]认为,除了由于甘薯渣的纤维含量高以外,甘薯渣粉本身含有的糖类高于小麦粉,这些物质的吸水性也高于小麦粉。面团稳定时间与配粉面筋强度相关,稳定时间长,表明配粉筋力强,耐揉性好;稳定时间短,表明面团筋力弱,搅拌耐力下降[19]。随着薯渣粉添加量增加,稳定时间呈现略上升趋势;添加质量分数在4%~12%内,均与对照组差异显著(P<0.05),仅添加质量分数为2%时,与对照差异不显著(P>0.05)。薯渣全粉的添加,会降低配粉的面筋含量,当添加量较低时,面筋含量降低不显著,薯渣粉中的蛋白参与了面筋网络的形成,使面团筋力略有增加。另外,面团在搅拌的过程中,面筋蛋白可将薯渣粉中的膳食纤维等物质包埋在其中,从而使得面团的黏度较大,混合实验仪搅拌面团的过程中,将这部分阻力也记作了面团的稳定性,且随着添加量的增加,使得面团形成最大黏度的时间增加,从而显示稳定时间有上升的趋势[14,20]。面团的形成时间能反映面筋蛋白网络的形成速度,添加薯渣粉的面团形成时间均低于对照组,可能是与面筋含量减少有关[21]。贾玉华等[6]认为,形成时间随着薯渣粉添加比例的增加显著降低,这是由于薯渣粉中存在纤维及破碎淀粉,破坏面筋网络,推测添加甘薯渣粉将使小麦粉形成的面筋网络结构受到破坏或稀释。本实验中,薯渣粉的添加量与面筋网络结构形成时间没有明显的对应变化,这与范亭亭等[22]的研究结果一致。蛋白质弱化度是反映面团耐机械力作用的程度,弱化度越高,面团越易流变,加工性能越差。由表1可知,当薯渣粉添加质量分数为4%~12%时,随着薯渣粉添加量增加,蛋白质弱化度降低,且与对照差异显著(P<0.05)。α值代表了蛋白质弱化速率[23],弱化速度随着薯渣粉添加量的增加变化不大,与对照相比差异不显著(P>0.05)。

表1 微细化薯渣粉对蛋白热机械学特性的影响

2.1.2 微细化薯渣粉对面团淀粉热机械学特性影响

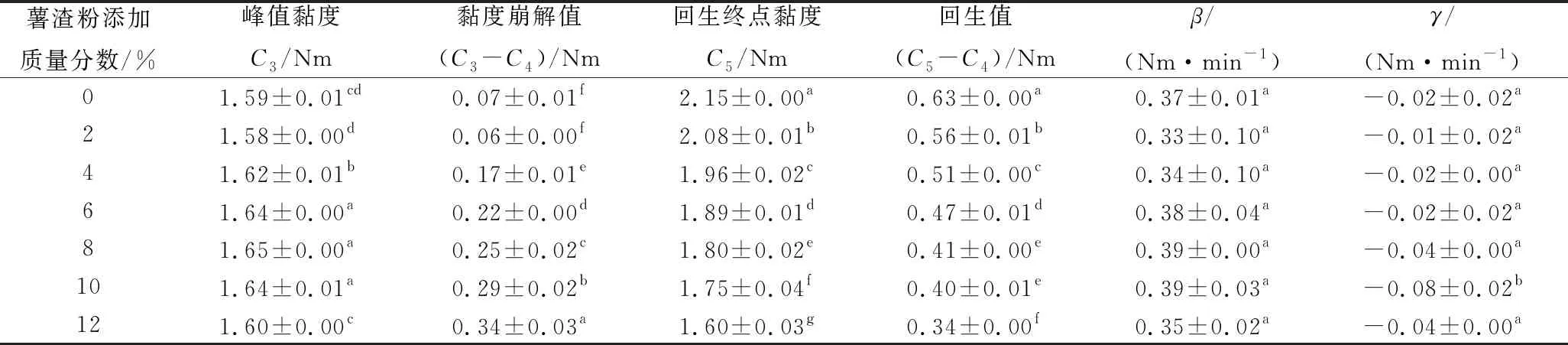

C3表示面团在加热阶段产生的最大扭矩,即峰值黏度。C3-C4是黏度崩解值,能够反映薯渣面团糊化时热黏度稳定性,值越大,说明越不稳定。γ为C3与C4之间的斜率,能够反映淀粉酶水解的速率;β为C2和C3之间的斜率,表示淀粉糊化速度[24]。由表2可知,随着薯渣粉添加比例的增加,峰值黏度(C3)与对照相比,先降低后升高,当添加质量分数为8%时,峰值黏度达到最高。淀粉水解速率(γ)与对照相比,先降低后升高,当添加质量分数为10%时,淀粉水解速率最高。淀粉糊化速率(β)差异不显著(P>0.05),薯渣面团的黏度崩解值(C3-C4)先降低后逐渐升高,且差异显著(P>0.05)。黏度崩解值越大,说明淀粉颗粒破损的程度越大,耐剪切能力越低[25]。随着薯渣粉添加量逐渐增大,面团黏度崩解值由0.07 Nm增加到0.34 Nm,说明薯渣粉的增加,使得淀粉颗粒的破损程度增大,混合粉中淀粉颗粒的耐剪切性降低。回生值(C5-C4)是指在50 ℃冷却结束后产生的终点黏度(C5)与保持黏度(C4)之差,体现了淀粉的老化回生性质,回生值越高,越容易老化[26]。随着薯渣粉含量的增加,回生值显著(P<0.05)降低,可能是由于薯渣粉中膳食纤维含量高,吸水性强,影响了面团中淀粉颗粒正常的溶解和膨胀,阻碍了直链淀粉的重新排列,使得混合粉在冷却过程中形成凝胶的能力被弱化,从而增强面团抗老化能力,延缓面团老化速度。

表2 微细化薯渣粉对淀粉热机械学特性的影响

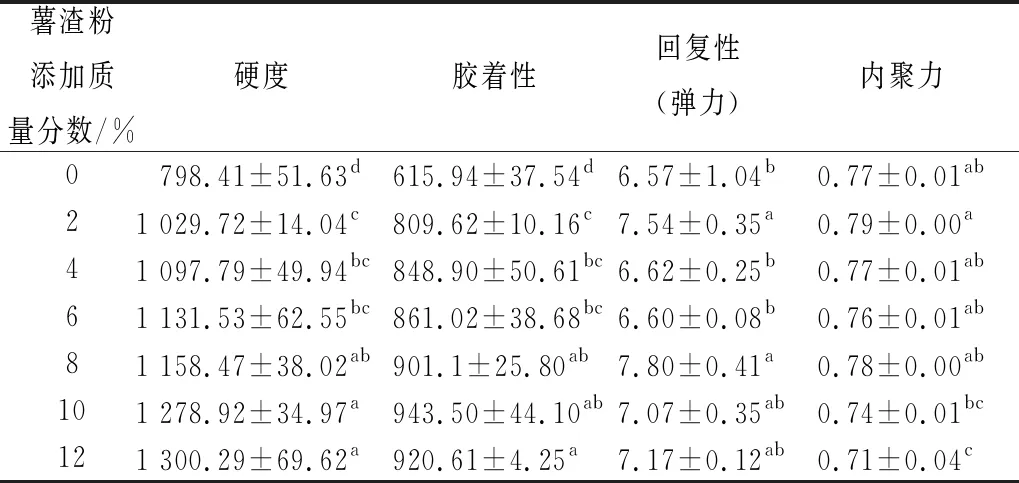

2.2 微细化薯渣粉对面团质构特性的影响

面团的质构特性直接决定了后期加工产品的感官品质,质构参数主要包括硬度、内聚性、弹力、胶着性等。由表3可知,与对照组相比,随着微细化薯渣粉比例的增加,生面团的硬度、胶着性逐渐增大,且差异显著(P<0.05)。说明微细化薯渣粉添加质量分数大于8%时会使面团硬度增加,缺乏弹性、黏性大,这是由于薯渣粉中膳食纤维含量高,从而阻碍了面筋网络的形成,影响了面筋的弹性和延展性,导致面团的气室减小,硬度增加。薯渣粉添加质量分数在2%~12%时,其内聚力逐渐降低,回复性先降低再增加再降低,当添加质量分数为8%时又增加,之后又下降。这是因为当薯渣粉少量添加时,膳食纤维会填充于面筋网络结构中,使面团的弹性和内聚力适度增大或保持不变,但随着薯渣粉添加量的增加,这种填充会使面团趋于饱和状态,导致面团面筋网络形成不完整,被压迫变形后较难恢复成原状,因此面团的回复性和内聚力有减小的趋势。这与王小媛等[11]和刘兴丽等[26]研究结果一致。

表3 添加微细化薯渣粉对生面团质构特性的影响

2.3 微细化薯渣粉对生面团色泽的影响

面团色泽会影响产品的感官性状,对后续开发产品的品质有较为重要的影响[15],也是决定消费者是否接受的一个重要因素。从表4可以看出,随着薯渣粉比例增加,甘薯渣粉对面团的色度有显著影响(P<0.05),面团的亮度L*显著降低(P<0.05),a*显著增加(P<0.05),b*显著降低(P<0.05),即黄蓝值b*向黄色偏移,红绿值a*向红色偏移,总色差ΔE显著增加(P<0.05),与薯渣粉添加量趋势一致。面团色泽的变化主要是由于甘薯渣含有一定的类胡萝卜素、花青素等色素,造成面团色泽较深。另外,JEDDOU等[27]研究了用部分土豆渣粉代替小麦粉,面团的颜色也呈现出棕黄色,与本研究结果一致。

表4 添加微细化薯渣粉对生面团色泽的影响

2.4 微细化薯渣粉对面团微观结构的影响

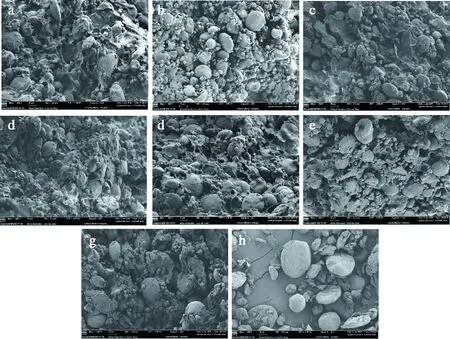

薯渣粉不同添加量的配粉面团微观结构如图3所示。

a-0%(面团中薯渣粉质量分数,下同);b-2%;c-4%;d-6%;e-8%;f-10%;g-12%;h-100%

当薯渣添加量为0时,可明显地看出其淀粉颗粒均匀的分布在面筋网状结构中,且面筋蛋白形成的网状结构连续紧密地将淀粉颗粒包裹其中。添加质量分数为2%~6%时,随着薯渣添加量的添加,部分淀粉颗粒被裸露出来,但是面筋网络仍然较为完整和紧密,淀粉颗粒也依然均匀地分布在网状结构中。继续增加薯渣添加量,发现面筋蛋白所形成的网络结构出现了断裂的现象,可见,其持气能力逐渐变差,淀粉颗粒的包裹程度逐渐降低。当添加质量分数大于10%时,面筋网络结构以不连续片状的形式存在于淀粉颗粒的表面,其表面也变得较为不光滑,薯渣粉对面筋网络结构的破坏程度较大,与其他学者对小麦麸皮[28]和马铃薯生全粉[29]的相关研究结果一致。扫描电镜结果进一步证实了薯渣粉的添加破坏了面筋的网络结构,从而导致了上述面团特性的变化。

3 结论

微细化薯渣粉的添加改变了混合粉的主要成分,对小麦面团流变学特性及结构有较大的影响。随着微细化薯渣粉添加量的增加,面团吸水率和稳定时间增加,形成时间、蛋白质弱化度及回生值逐渐减小,峰值黏度、淀粉水解速率先减小后增加,当添加质量分数大于8%时,又逐渐降低,黏度崩解值先减少后增加;面团硬度、胶着性和咀嚼性逐渐增大,内聚力、回复性呈现先增加后下降的趋势,品质有所降低;面团L*、a*和b*值呈现下降的趋势,颜色发暗,总色差值增大;面团的微观结构显示,薯渣粉的添加会破坏小麦面团中的面筋网状结构,使淀粉颗粒逐渐裸露,微细化薯渣粉添加质量分数为 4%~8%的小麦面团微观结构在可接受的范围。综上所述,微细化薯渣粉面团的热机械学特性、质构特性、色泽及微观面筋网络结构都有所改变,对其改良可考虑添加谷朊粉以弥补薯渣粉对面粉蛋白质的稀释作用,从而改进面团的流变学特性,在后续实验中将对此进行进一步的研究。