无轴轮缘推进器综述

2020-07-22胡举喜吴均云陈文聘

胡举喜,吴均云,陈文聘

(上海船舶设备研究所,上海 200031)

0 引言

近些年来,随着各国间航运贸易的壮大,对于船舶的吨位与推进功率的需求也日渐提高,传统船舶推进器系统的劣势逐渐显现。随着推进功率需求的增大,主机的体积及功率、各部件的尺寸和强度要求也都随之增大。为了保证推进轴能正常安装及工作,推进轴系结构设计也较复杂,增加了船舶设计的难度和建造成本,同时降低了船舶的空间利用率,也增大了能量损耗,降低了推进效率[1]。在此背景下,无轴轮缘推进器(Shaftless Rim Driven Propulsion)概念应运而生。它是将电机转子与桨叶集成为一体,取消了传统的穿舱推进轴系和密封系统,并采用电能直接传递功率,因此几乎不占用船舱空间。

无轴轮缘推进器是基于集成电机推进器(IMP-Integrated Motor Propulsion)的技术而发展的。由于无轴轮缘推进器对于传统推进器的优势非常明显,近几年来各国对此进行了大力的开发和研究,已有多个国家研发出不同功率和型式的无轴轮缘推进器样机,并且在船舶上已有应用。

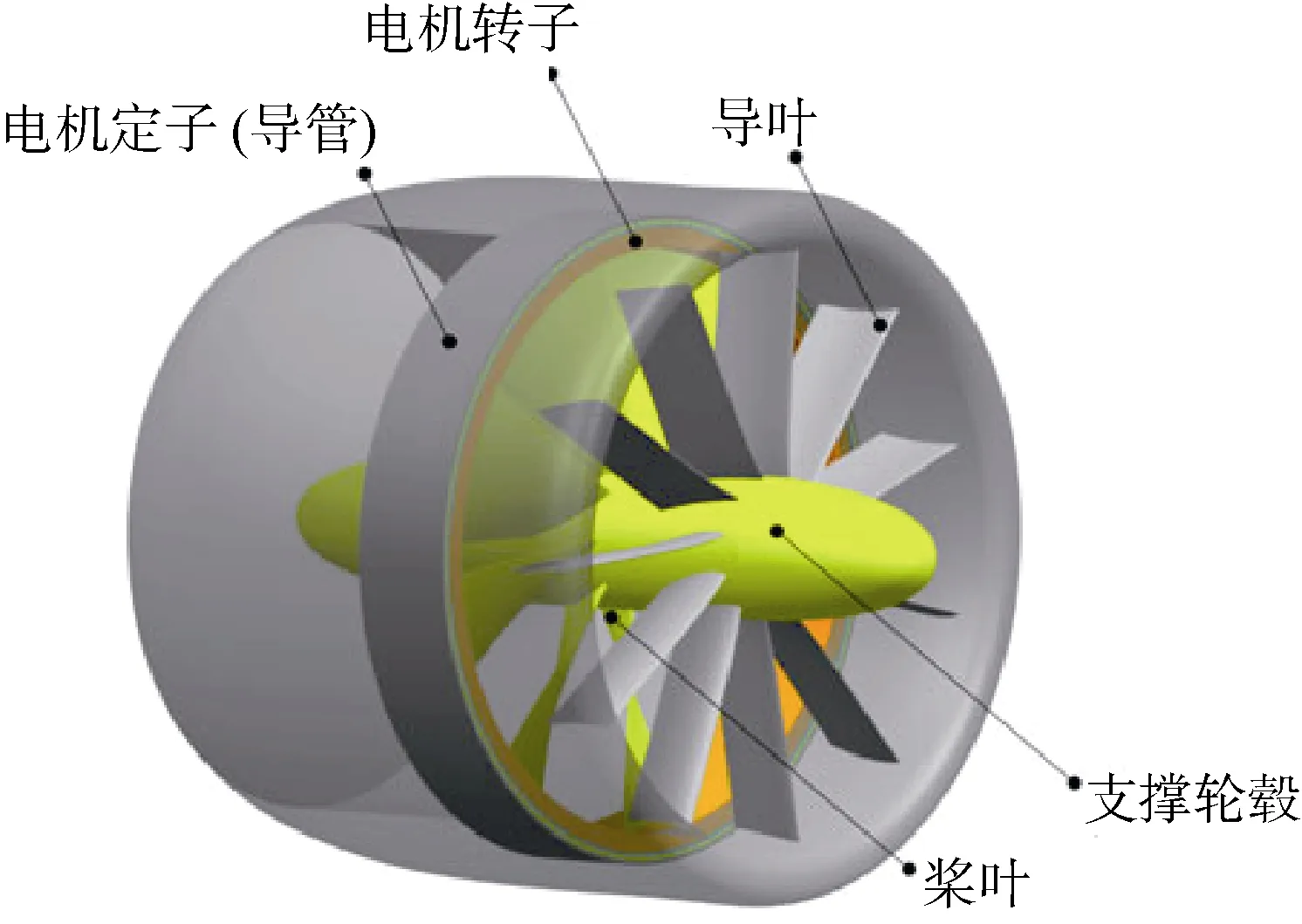

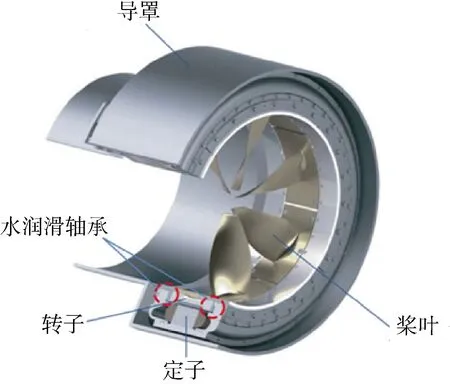

根据无轴轮缘推进器结构特点,主要分为有桨轴型和无桨轴型。起初发展的是有桨轴型无轴轮缘推进器,将导管、电机、带导叶和支撑桨毂的螺旋桨高度集成[2],如图1所示。其缺点主要是导管内部结构物占据了部分流通面积,因而其系统效率低。随着技术的不断发展,在有桨轴型无轴轮缘推进器基础上又研发出了无桨轴型无轴轮缘推进器,如图2所示。其总体结构仍与有桨轴型一样——导管、电机与螺旋桨一体化结构,主要区别在于将桨叶支撑结构放置到导管内,相应地增加了导管内流通面积,推进效率也相应得到提高[3]。

图1 有桨轴型轮缘推进器Fig. 1 Hub-type shaft rim-driven propeller

图2 无桨轴型轮缘推进器Fig. 2 Hubless shaft rim-driven propeller

由于无桨轴型轮缘推进器具有更高集成化程度、优异的水动力性能和更高推进效率等特点,因此本文将主要研究介绍无桨轴型轮缘推进器(以下简称无轴轮缘推进器)。

1 无轴轮缘推进器结构组成

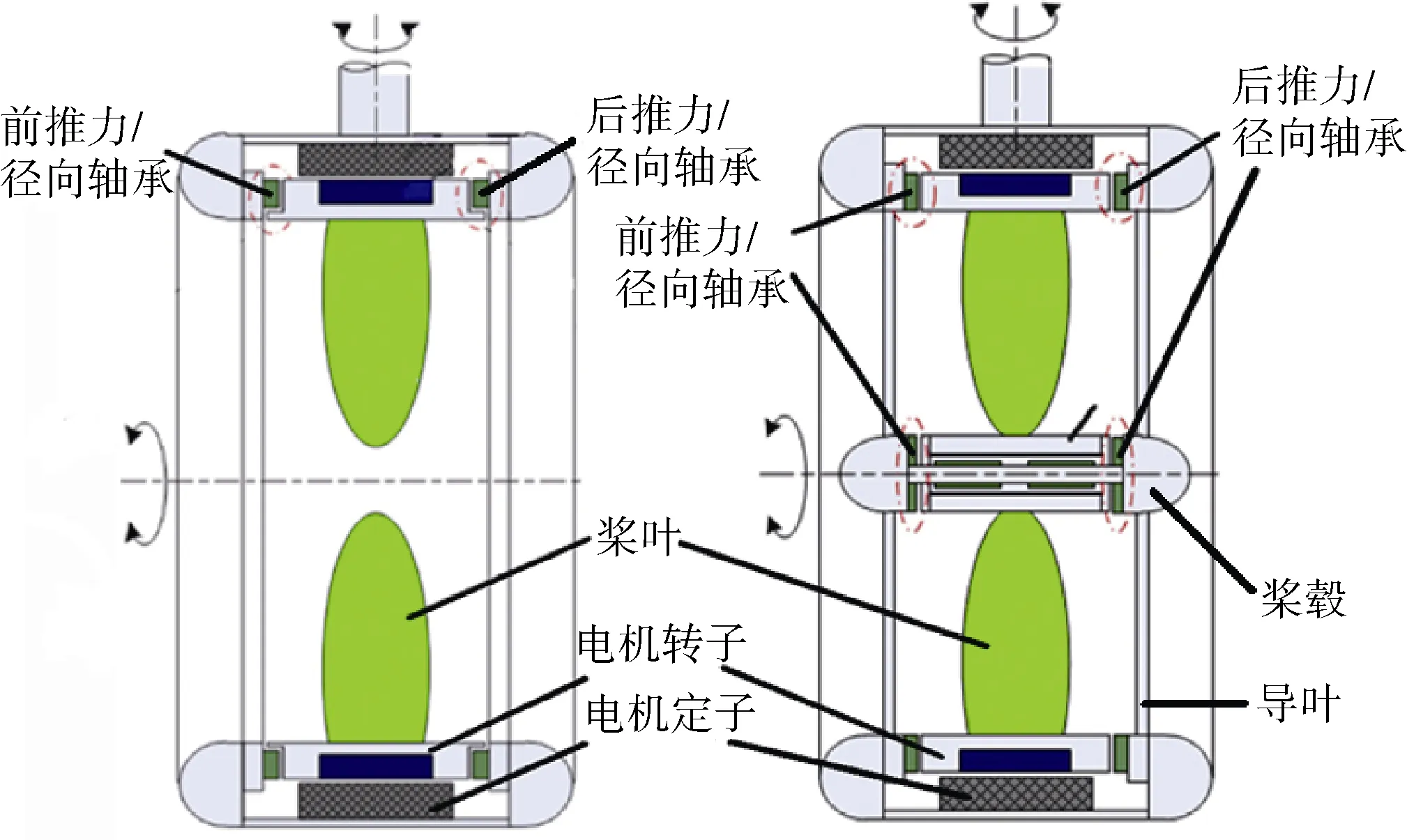

无轴轮缘推进器主要由桨叶、电机转子、多磁极定子、水润滑轴承、导罩外壳等组成[4],其大致外形可参考图3。由于桨叶旋转中心是空的,所以只在推进器两侧安装2个推力轴承;除此之外还有一种有桨毂无轴轮缘推进器,其结构是在无桨轴无轴轮缘推进器的结构基础上,在桨叶旋转中心再多加1个通过导叶与定子相连的桨毂,因此可以在推进器两侧安装4个推力轴承,2个装在定子转子间,2个安装在中心桨毂上,如图4所示。

图3 无轴轮缘推进器主要结构Fig. 3 Structure of shaftless rim-driven propeller

图4 无桨毂无轴轮缘推进器和有桨毂无轴轮缘推进器的结构型式Fig. 4 Structuring forms of hubless shaftless rim-driven propeller and hub-type shaftless rim-driven propeller

无轴轮缘推进器的径向/止推一体式水润滑轴承位于旋转组件两侧,其主要作用是一方面确定旋转组件的轴向位置,另一方面传递桨叶旋转产生的推力,而电机的转子装在径向/止推一体式水润滑橡胶合金轴承上,使得电机转子和定子之间的气隙与径向/止推一体式水润滑橡胶合金轴承的径向跳动量息息相关。桨叶与电机转子相连,成为一个整体构件[5]。

2 无轴轮缘推进系统的特点

无轴轮缘推进器与传统的螺旋桨推进器相比具有效率高、占用船舱空间少、噪音低和振动小等优点;与现有的导管式推进器相比则具有重量轻、轴向长度短、可放置在更靠近船艏或船艉的地方等优点。由于其集成度高,可模块化生产,因此在不进入船坞的情况下,就可简单而直接地更换或安装。由于广泛使用水润滑的复合材料轴承,且无轴轮缘推进器是完全浸没于海水中,因此推进系统不再需要轴密封件、独立冷却系统和充油式的齿轮箱壳体等。

无轴轮缘推进系统与传统推进系统相比,在总体结构设计、推进效率、加工制造及维护保养等方面有以下特点[1,6]。

1)控制灵活。

无轴轮缘推进器可以360°的旋转,可使船舶转弯半径减小,操纵灵活。

2)功率密度高。

无轴轮缘推进器是通过海水直接冷却电机,电机散热效果好,其热负荷设计更高,因此,其电机功率密度高。

3)可靠性高。

无轴轮缘推进器部套件少,采用一体化结构设计,系统集成度高,其可靠性也得到提高。

4)提高船舶效率。

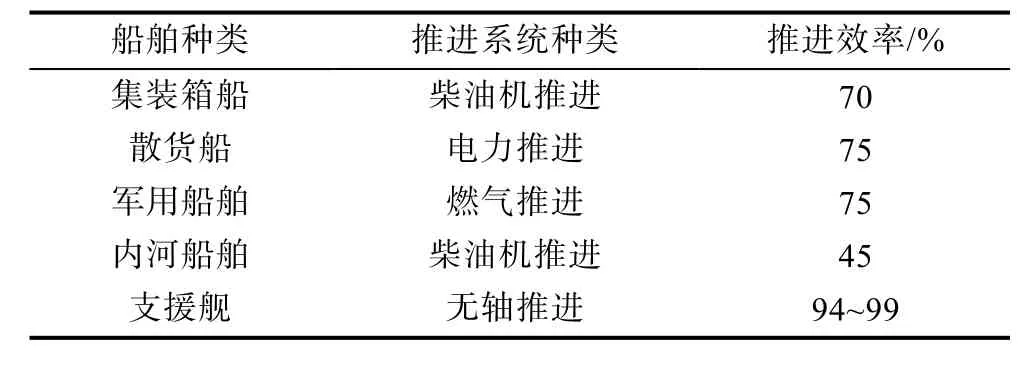

采用无轴轮缘推进器的船型可以使船舶艉部结构线性得到进一步优化,提高船体流体性能和水动力特性。根据仿真测算,采用无轴轮缘推进器的船型航行阻力比采用传统推进系统的可减小5%~10%。通过对各类推进系统的推进效率进行统计,采用无轴推进系统的船舶推进效率明显高于其他传统推进系统,如表1所示。无轴轮缘推进器还直接使用海水散热,节约了冷却系统的能源消耗,提高了全船的能源利用效率。

表1 各类型船舶推进系统的推进效率对比Table 1 Comparison of propulsion efficiency of various ship propulsion systems

5)推进系统总重量低。

由于转子是直接由电机电磁力驱动,并带动桨叶旋转,不需要轴和变速箱等其他轴系设备。因此相比传统推进系统,其重量轻很多。

6)提高舰船隐蔽性。

相比传统推进系统,轮缘推进器不需要轴和变速箱,噪声来源减少,因此该种推进器的振动很低。

7)模块化程度高。

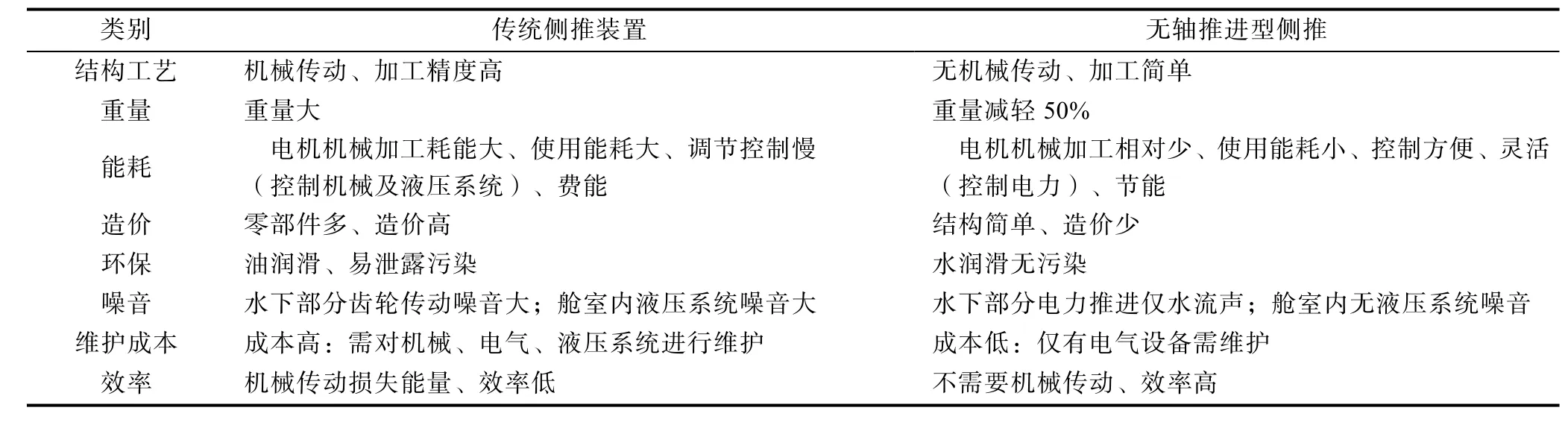

无轴轮缘推进器集成化程度高,安装方便,但现阶段由于受限于无轴轮缘推进器的功率等级,无轴轮缘推进器在水面舰船上多用于侧推装置,表2对传统侧推和无轴推进型侧推进行了对比。

表2 传统侧推装置和无轴轮缘推进型侧推装置对比Table 2 Comparison of traditional thruster and shaftless rim driven propeller

3 产品现状与应用

3.1 国外发展与研究现状

2004年,美国的Schilling Robitics公司开发了输入电压 600 V、功率 7.5 kW、输出转速1 000 r/min、额定推力200 N的5叶无轴轮缘推进器(如图5),其功率相对较小[7]。

图5 5叶无轴轮缘推进器Fig. 5 5-blade shaftless rim driven propeller

挪威Brunvoll公司研制的100 kW大型4叶无轴轮缘推进器(见图 6),该无轴轮缘推进器通过电机永磁体的旋转带动螺旋桨运转。

2006年,荷兰的Vander Velden Marine System公司研制出了7叶无轮毂驱动推进器,并形成螺旋桨直径从0.45~1.05 m,输出功率从30~295 kW的系列化产品。

图6 4叶无轴轮缘推进器Fig. 6 4-blade shaftless rim-driven propeller

另外,Rolls-Royce、Schottel等公司都研发出各自的无轴轮缘推进器,美国通用动力公司研制了2100hp无轴轮缘推进器。

3.2 国外主要生产商及其产品介绍

3.2.1 Rolls-Royce公司

2012年,Rolls-Royce公司成功研发出了一种被称为永磁推进器(见图7)的TT-PM型无轴轮缘推进器,其功率等级为800 kW、直径为1 600 mm的永磁推进器已实船应用。

Rolls-Royce公司开发了直径为 1 600 mm和2 000 mm的永磁隧道推进器,该推进器适用于对功率需求响应快的海工船和商船配套。2015年初,Rolls-Royce公司的永磁隧道推进器应用于挪威邮船公司的“Norwegian Epic”号船。

图7 TT-PM型推进器Fig. 7 TT-PM type propellers

3.2.2 Brunvoll公司

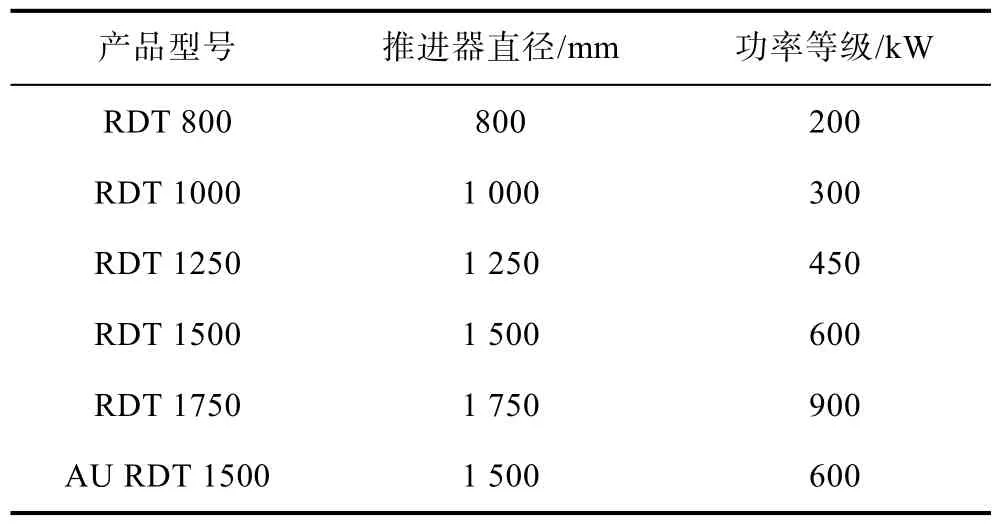

挪威 Brunvoll公司在无轴轮缘推进器领域处于领先地位,该公司的无轴轮缘推进器(RDT—Rim Driven Thruster)功率覆盖 200~900 kW[7],如表3和图8所示。

表3 RDT系列功率范围Table 3 Power range of RDT series

图8 RDT系列外形图Fig. 8 Outline drawing of RDT series

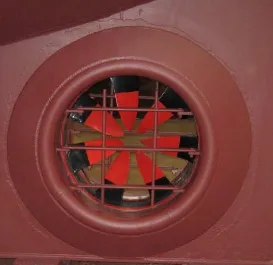

图9所示为RDT系列无轴轮缘推进器的实船产品应用,该产品既可作为侧推安装在船艏,又可作为主推进系统安装在船艉。

图9 RDT实船产品Fig. 9 Product of RDT

3.2.3 Schottel公司

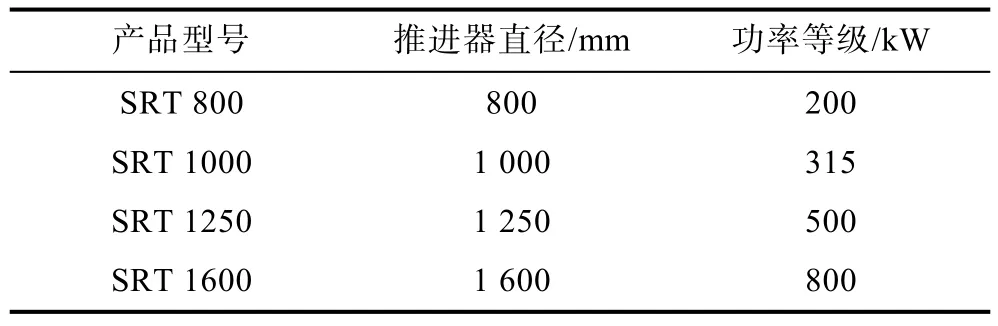

德国Schottel公司生产的无轴轮缘推进器(SRT系列环驱式推进器)从内径 800 mm(额定功率200 kW)到1 600 mm(额定功率800 kW)共有4种规格。由于SRT系列环驱式推进器采用电力驱动,因此,不需要齿轮箱和传动轴。环驱式推进器将电力直接转换成推进动力,避免了输电损耗和齿轮产生的噪声。电动机的定子整合在隧道外面,叶片固定在转子内部。具有结构紧固、维修方便、噪声和振动低、效率高、安装空间省、重量轻等优点。

Schottel公司无轴轮缘推进器产品的功率范围及外形见表4和图10所示。

表4 Schottel公司产品功率范围Table 4 Power range of Schottel products

图10 Schottel公司产品Fig. 10 Product of Schottel

3.2.4 Voith公司

德国Voith公司的无轴轮缘推进器是相对比较成熟的产品,在市场上应用较多。该公司产品有2个系列,用于侧推的VIT系列(如图11)和用于全回转艉推的VIP系列(如图 12),功率均能覆盖50~1 500 kW。

图11 VIT系列产品Fig.11 Product of VIT series

图12 VIP系列产品Fig. 12 Product of VIP series

VIP系列产品还可如图 13所示,能实现收放功能,为推进器的布置带来更多的灵活性。

图13 可收放的VIP产品Fig. 13 Product of retractable VIP

尺寸紧凑的无轴轮缘推进器可安装在极其狭窄的空间,为船舶的设计带来极大的便利性,尤其在工作船上发挥了无可比拟的优越性,安装环境是传统的侧推无法实现的,如图14-16所示。

图14 安装在船艏VITFig. 14 VIT installed at bow

图15 安装在船艏的VITFig. 15 VIT installed at bow

图16 安装在船艉的VITFig. 16 VIT installed at stern

3.3 国内发展与研究现状

国内对无轴轮缘推进器的技术研究起步较晚,在工程化应用上尚未成熟,核心关键技术没有完全突破,使得国内前期研制的轮缘推进器产品尺寸大、功率较小,与国外相比差距较大。

在“八五”期间,我国已开始研制20 kW集成推进器原理样机;2006年,863海洋领域开展了“AUV、ROV集成推进器”课题研究;中船重工七〇二所和哈尔滨工程大学等在水动力性能分析方面对无轴轮缘推进器进行研究;海军工程大学马伟明院士团队、中船重工七〇四所和中船重工七一二所在无轴轮缘推进器样机研制方面已开展深入研究,取得了一定研究成果;浙江三力士智能装备制造有限公司研制的小功率样机已成功应用在潜水器上。

4 关键技术研究

无轴轮缘推进器研发技术难点高,在电机、新材料等方面的高难度技术国内并未完全掌握。因此,为实现无轴轮缘推进器工程化应用,需突破以下主要关键技术。

1)总体设计技术。

无轴轮缘推进器总体设计包含低噪声叶片设计、径向/止推水润滑轴承优化设计、环形永磁电机优化设计,涉及了复合材料、水动力、噪声分析等技术,与结构设计相互影响、相互制约,需要全面权衡进行优化设计。

2)环形永磁电机设计技术。

无轴轮缘推进器环形永磁电机相比常规永磁电机,其工作环境、性能要求和结构都有其特殊性:电机带动叶片转动,导致其本体直接暴露在恶劣的水环境中;需具有较小的转矩脉动、较大的机械气隙,满足水流环境中频繁启动;电机要装进环形导流管内,必须在满足功率要求的同时,还具有体积小、重量轻的特点[8]。

3)径向/止推水润滑轴承支撑与动力传递技术。

连接电机定子和转子的轴承设计直接影响到整个装置的性能和可靠性,无轴轮缘推进器采用径向/止推水润滑轴承,能够降低系统的重量和复杂度,更好地体现轮缘推进器的优势。然而,水的腐蚀性以及泥沙所带来的磨损会减小轴承寿命,所以必须对轴承的材质进行材料特性研究和优化设计[9-10],使之具有良好的耐磨性、耐蚀性及抗压强度。

5 结束语

目前我国有多个科研院所已开展无轴轮缘推进器技术研究,虽取得了一定的研究成果,但仍处于基础性研究阶段。随着我国在无轴轮缘推进系统方面的大力投入,将会陆续攻克各个关键性技术难点以实现工程化应用,必将会对船舶行业的发展带来巨大改变。