12 Mt/a常减压装置的典型腐蚀及防护

2020-07-21陈文武郭路莉黄贤滨王继虎

陈文武,郭路莉,黄贤滨,韩 磊,王继虎

(1.中国石油化工股份有限公司青岛安全工程研究院,化学品安全控制国家重点实验室,青岛266071;2.河北安科工程技术有限公司,石家庄050000;3.中国石化集团公司青岛炼油化工有限责任公司,青岛266500)

近年来,我国石油表观消费量及原油进口量逐年增加。石油表观消费量从2008年的3.9亿吨增加到2017年的5.88亿吨,原油进口量从2008年的2亿吨增加到2017年的3.96亿吨,进口原油占比从51.28%增加到67.35%[1]。相应的,我国炼油能力不断增加,100%加工进口原油的千万吨级常减压装置应运而生。

加工原油品种多、劣质化以及装置大型化,使千万吨级常减压装置面临较高的腐蚀风险,腐蚀问题往往成为制约炼油企业“四年一修”或更长运行周期目标的主要瓶颈。本工作针对某100%加工进口劣质原油的千万吨级常减压装置的腐蚀情况进行了总结分析,并提出了防护措施,以期为同类装置的腐蚀防护工作提供借鉴。

1 装置概况

某10 Mt/a常减压装置于2008年5月建成投产,2011年6月装置首次大检修并扩能改造至12 Mt/a,2011年8月装置再次开工,并于2015年6月停工大检修,针对重点腐蚀部位进行材料升级改造,装置于2015年8月再次开工运行至今。该装置加工原油为100%进口原油,2008-2017年,累计加工原油37种,累计加工量99.85 Mt,原油平均硫含量2.62%(质量分数,下同),平均酸含量0.16 mg KOH/g,平均API度29.29。2008-2017年,该装置加工原油的典型性质及加工量见表1,由表1可见,加工原油属高硫低酸原油。

表1 原油性质及其加工量Tab.1 Properties and processing amount of crude oil

装置投产后的生产实践表明,在原料劣质且品种复杂多变的情况下,常减压装置的腐蚀问题已成为制约炼油厂安全、稳定运行的关键因素。统计该常减压装置在生产运行期间的腐蚀情况,结果表明该装置的典型腐蚀有常压塔顶低温腐蚀、减三线高温腐蚀及稳定塔顶低温腐蚀等,故针对典型腐蚀案例进行技术分析并提出相应防护措施。

2 常减压装置的典型腐蚀情况

2.1 常压塔顶低温腐蚀

2.1.1 案例描述

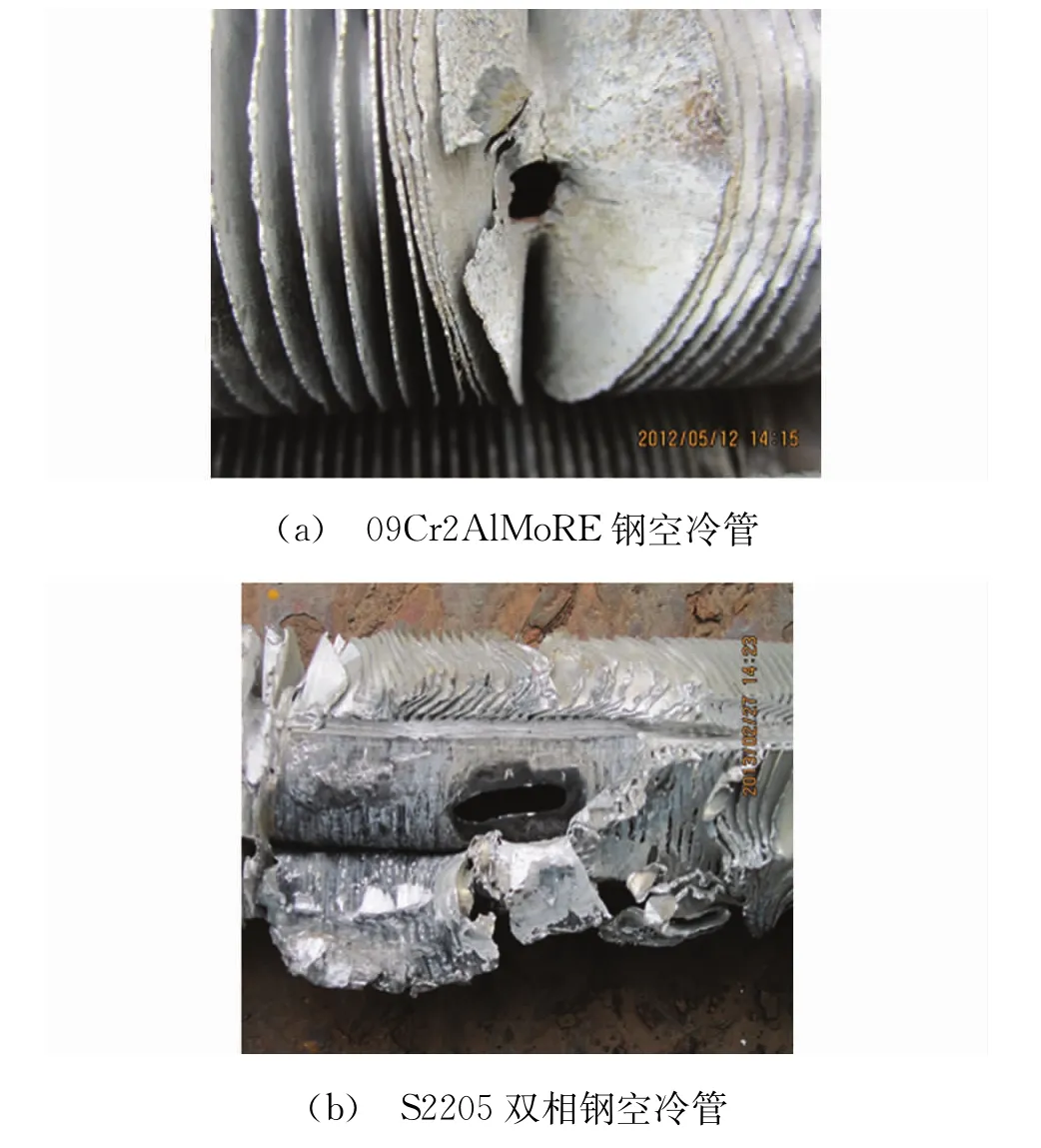

2011年,装置进行了扩能改造,闪蒸塔改造为初馏塔,初馏塔顶冷凝、冷却系统利旧原常顶冷凝、冷却系统,常顶冷凝、冷却系统改造后新增8台空冷+水冷器。自2011年11月起,装置生产运行期间,常压塔顶冷凝、冷却系统及常压塔壁多次出现腐蚀泄漏,见图1和表2,且在运行期间,常顶挥发线注剂口、注水口与主管线连接处(采用20号钢)也多次出现腐蚀泄漏。

图1 空冷管束的腐蚀泄漏情况Fig.1 Corrosion leakage of air-cooled tube bundle

2015年6月,装置大检修时发现,常压塔顶存在较多严重腐蚀,具体情况如下:常顶封头及49层以上筒节(材质为16MnR+0Cr13)整体减薄,复合层基本上已腐蚀殆尽;受液槽附近的焊缝边缘融合线(材质为16MnR+0Cr13)腐蚀严重,接近穿孔;48层至51层塔盘、浮阀(材质为2205双向不锈钢)腐蚀较重,浮阀大量脱落,如图2所示;塔顶冷回流分布管(材质为18-8不锈钢)断裂及开裂,见图3。

2.1.2 腐蚀原因

2008-2011年,装置在首个运行周期内,没有发生特别突出的常压塔顶低温腐蚀现象;2011年装置大检修并扩能改造后,装置在第二个运行周期(2011-2015年)内,常压塔顶出现了非常严重的腐蚀;2015年开工后,塔顶腐蚀问题不突出,2017年7月塔顶结盐造成塔压降上升,在线水洗塔后操作基本正常。

表2 常压塔顶设备在运行期间的低温腐蚀情况Tab.2 Low temperature corrosion of atmospheric tower overhead equipment during operation

图2 塔盘的腐蚀形貌Fig.2 Corrosion morphology of the tray

图3 回流罐的断裂形貌Fig.3 Fracture morphology of the reflux tank

常压塔顶及其冷凝、冷却系统的腐蚀主要有露点位置的HCl腐蚀、NH4Cl盐垢下腐蚀、湿H2S腐蚀等[2]。NACE 标准 《Guidelines for Detection,Repair,and Mitigation of Cracking of Existing Petroleum Refinery Pressure Vessels in Wet H2S Environments》中指出,与其他炼油过程相比,常减压装置蒸馏塔顶系统发生湿H2S开裂的可能性和敏感性相对很小。因此,在常压塔顶及其冷凝、冷却系统中,应重点考虑HCl腐蚀及NH4Cl盐垢下腐蚀。

2.1.2.1 盐酸腐蚀

温度高于水露点时,HCl不会导致金属材料腐蚀,而在等于或低于水露点时,HCl易溶于水形成强腐蚀性的盐酸。腐蚀性最强的环境出现在最初的水相露点处,此处大部分HCl进入刚形成的水相,形成高浓度的盐酸溶液,p H可低至1~2。盐酸对于金属材料具有极强的腐蚀性,在10%(体积分数)盐酸溶液中,即便是2205双相钢,其腐蚀速率也高达33.66 mm/a[3]。

塔顶物料中的HCl是由脱后原油中含有的MgCl2、CaCl2及有机氯水解生成的。据有关报道[4-5],原油中含有的无机盐主要是 NaCl、MgCl2、CaCl2。NaCl水解温度在500℃以上;MgCl2从120℃开始发生水解反应,到340℃时水解约90%;CaCl2从210℃开始发生水解反应,到340℃时水解约10%。12 Mt/a常减压装置初馏塔及常压塔的典型操作温度见表3,可以看出,在原油预热流程及加热炉加热工艺过程中,达到了MgCl2和CaCl2的水解温度,因而能够形成HCl,水解反应为:

表3 初馏塔及常压塔的操作温度Tab.3 Operating temperatures of the first distillation column and the atmospheric pressure column ℃

电脱盐原油中的无机盐脱除率达到90%以上,但无法有效脱除有机氯化物。少量有机氯即可在加工过程中分解产生HCl,水解反应为

原油中即使只含1μg/g有机氯,也可以使其在加热过程中形成的HCl翻一倍[5]。因此,《中国石化炼油工艺防腐蚀规定》要求原油中的有机氯含量宜小于3μg/g。12 Mt/a常减压装置电脱盐前、后,原油中杂质含量见表4,可以看出脱后原油中的有机氯含量仍处于较高水平。

表4 电脱盐前后原油中的杂质含量Tab.4 Impurity content in crude oil before and after electric desalination

2.1.2.2 NH4Cl盐垢下腐蚀

NH4Cl盐吸水发生如下水解反应

在塔顶操作条件下,NH3极易逸出到气相,HCl则溶于水形成浓度较高的盐酸。因此,NH4Cl垢下腐蚀的本质还是盐酸对金属材料的腐蚀。NH4Cl盐在塔顶部位客观存在,是造成常压塔顶腐蚀的关键因素之一。但是,由于常压塔顶检修开盖前,一般都要进行蒸塔或洗塔操作,NH4Cl盐被溶解带走,因而,NH4Cl盐在腐蚀管理中又很难见到实物。研究表明[3],NH4Cl吸收水汽后形成的潮湿NH4Cl对金属材料具有极强的腐蚀性。60℃时,碳钢在潮湿NH4Cl条件下的腐蚀速率高达6.27 mm/a;2205双相钢在此环境中的腐蚀速率也达到0.039 mm/a,且局部蚀孔深度大大深于同条件下碳钢的,可能会在较短服役周期内就出现腐蚀穿孔。

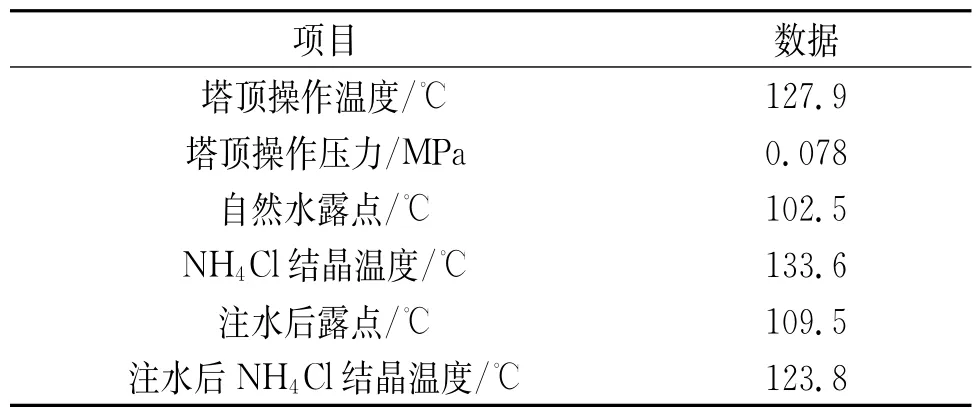

在高于水露点的温度,HCl与NH3直接从蒸汽相反应生成固态NH4Cl盐。NH4Cl盐生成的温度取决于HCl与NH3的分压。将塔顶相关工艺操作参数(温度、压力、流量)及化验分析参数进行三相闪蒸计算,获得目标温度、压力下各组分在气-烃-水三相中的组成,进而可计算出自然水露点温度、注水后露点温度等参数;三相闪蒸计算出NH3、HCl分压,结合塔顶温度、压力分布,经NH4Cl分解反应平衡热力学计算,可以获得NH4Cl结晶温度。由表5可见:塔顶NH4Cl结晶温度高于塔顶操作温度。这表明常压塔顶部、塔顶挥发线等部位存在NH4Cl结晶风险,尤其在回流返塔等存在冲击冷凝的部位及小接管等保温欠佳部位,NH4Cl结晶风险更高。另外,露点部位的NH4Cl结晶温度高于露点温度,这意味着NH4Cl盐会在液态水凝结之前结晶,而NH4Cl盐在水露点附近的腐蚀性非常强,因此,当注水不足或分散不均匀时,容易产生NH4Cl垢下腐蚀。

表5 12 Mt/a常减压装置塔顶系统的典型操作条件Tab.5 Typical operating conditions of overhead system for 12 Mt/a atmospheric and vacuum unit

2.2 防护措施及建议

结合以上机理及原因分析,为降低常压塔顶部位的盐酸及NH4Cl盐腐蚀风险,应从设计、原料控制、操作方式、腐蚀监测等四方面进行改进。

2.2.1 设计方面

常减压装置自2011年进行了扩能改造,闪蒸塔改为初馏塔,常压塔顶油气量大幅度降低。根据有关操作参数变化,按三相闪蒸及NH4Cl分解反应平衡热力学计算,在原油性质、脱盐效率等参数不变时,改造后塔顶自然水露点较改造前升高超过5℃上,塔顶NH4Cl结晶温度升高超过10℃。这无疑大幅度增加了塔顶的NH4Cl垢下腐蚀及HCl腐蚀风险。因此,进行常压塔工艺改造时,在考虑产品质量、耗能等因素的同时,应根据相关工艺条件的变化进行塔顶水露点和NH4Cl结晶温度的计算,如果腐蚀风险大幅度提高,设计上需考虑同时提高塔顶相关部位材料的等级,选用耐盐酸腐蚀性能更好的双相钢、镍基合金(如Ni-Cu或Ni-Cr-Mo合金)、钛材(换热器管束)等。

2.2.2 原料控制

建议增加船运进厂原油的有机氯分析,掌握不同原油的有机氯含量,从而进一步采取调配措施,控制脱后有机氯不大于5 mg/kg。

脱后原油中加注2~3 mg/L NaOH,以促进脱后原油中易发生水解反应的MgCl2、CaCl2及有机氯转化成不易水解的NaCl,降低塔顶物料中的HCl含量,降低盐酸及NH4Cl垢下腐蚀风险。注碱量不宜过大,防止发生加热炉及原油预热流程管道的碱开裂、下游装置催化剂污染等问题。

2.2.3 操作调整

改变注水方式,将塔顶挥发线注水改为在8台空冷入口分别注水,选用分散性能好的注水喷头,确保注水分配良好,及时洗掉已经生成的NH4Cl盐。

为精准控制塔顶腐蚀,塔顶注剂建议不采用复配药剂,而采取单独的中和剂与缓蚀剂加注方案,并适当降低缓蚀剂用量。塔顶排水的p H控制在弱酸性至中性。

严格控制电脱盐注水的p H,防止p H过高使水中的氨/胺向原油转移,建议控制电脱盐注水p H为6.0~8.0,最高不超过9.0;严格控制塔顶注水的p H,防止增加结盐风险,建议塔顶注水的p H为7.0~9.0,最高不超过9.5。

常压塔内相关部位发现结盐情况时,应及时进行水洗操作。水洗时,一方面要在保证操作稳定的情况下,尽快将水量提高到最大,以防止低流量、高浓度的盐酸对设备、管道造成腐蚀;另一方面,要重点关注常一线以下三层塔盘及塔顶小管嘴部位的腐蚀情况,防止塔内盐酸溶液浓缩及局部死区造成的腐蚀问题。

常压塔顶尽量采用顶循环回流,避免采用冷回流,防止温度骤降引起塔顶部局部的冲击冷凝,生成液态水,发生NH4Cl盐水解反应,造成盐酸腐蚀。

2.2.4 腐蚀监测

对于常压塔顶38层以上塔盘的塔壁、塔顶挥发线、小接管、塔顶冷凝冷却系统应密集测厚,可以采用脉冲涡流等先进技术辅助检测。

增加在线腐蚀探针、p H计、在线氨氮分析仪等监测手段,发现问题及时处理。

2.3 减压塔高温腐蚀

2.3.1 案例描述

自开工以来,12 Mt/a常减压装置未发生因为高温腐蚀造成的停工或生产事故,装置高温腐蚀风险整体可控。两次大检修腐蚀检查结果表明,减压塔减三线抽出附近高温腐蚀特征明显。2011年腐蚀检查发现减压塔塔壁(材质为16MnR+0Cr13钢)有明显的坑蚀,塔壁垢物下有蚀坑埋藏,见图4,集油箱底部有两处较深蚀坑,减三线抽出防涡板有较深蚀坑。对腐蚀部位塔壁进行贴板(材质316L不锈钢)处理。2015年腐蚀检查发现减压塔上次检修贴板处无明显腐蚀,但在紧邻贴板处附近塔壁及积液箱腐蚀较为严重,有大量蚀坑,见图5。

图4 塔壁腐蚀形貌(2011)Fig.4 Corrosion morphology of tower wall(2011)

图5 集油箱腐蚀形貌(2015)Fig.5 Corrosion morphology of the fuel tank(2015)

2.3.2 原因分析

常减压装置高温部位的腐蚀主要是高温环烷酸和硫的腐蚀,操作温度、硫含量、酸含量的协同作用决定了最终的腐蚀程度。腐蚀产物分析表明,垢物中含有铁和铬的硫化物、铁氧化物以及单质硫(质量分数为25%~65%)。综合考虑腐蚀形态,腐蚀产物成分(含有大量单质硫),坑蚀部位温度(约324℃)和物料高硫含量(>3.1%),推断其腐蚀机理为高温硫腐蚀。

高温硫腐蚀主要取决于活性硫的含量,活性硫能够直接与金属作用引起设备腐蚀,包含单质硫、硫化氢以及低分子硫醇等。对于单质硫,其反应化学式为:

温度是影响高温硫腐蚀的重要因素,温度的升高一方面加速活性硫与金属的反应,同时又促进非活性硫分解产生活性硫。按照一般的规律,硫醚和二硫化物在130~160℃即开始分解产生H2S,其他硫化物在240℃以上开始分解,当温度达到340~400℃时,硫化氢开始分解为H2和S,而在此类硫化物中,元素硫具有最强的腐蚀性,其腐蚀性排序为S>RSH(硫醇)>H2S>脂肪族硫化物>RSSR′(二硫化物)。在温度约480℃时硫化物分解完毕[6-7]。

2.3.3 防护措施及建议

防止高温硫和环烷酸腐蚀的关键是做好原料中硫和酸的设防值控制,根据高温部位选定的材质,经修正的McConomy(不含环烷酸)曲线或API581(含环烷酸)附表设定原料硫和酸的设防值,并严格控制好。

有时为了获得更好的经济效益,希望能够加工更高硫和酸含量的原油,此时,需要根据原油中的硫和酸含量,经修正的McConomy(不含环烷酸)曲线或API581(含环烷酸)附表,评估装置各关键部位是否能够满足需要。若不能满足需要,则需要进行局部材料升级。

2.4 稳定塔顶空冷腐蚀穿孔

2.4.1 案例描述

12 Mt/a常减压装置稳定塔顶空冷采用板式表面蒸发湿空冷,板片材质为2205双相钢。2015年装置大检修进行了设备更新,2017年底,板片出现了大面积泄漏。稳定塔顶空冷器工艺介质为液化气,操作压力0.8 MPa,板程操作温度(进/出)为59/53℃,统计2017年8~12月稳定塔顶液态烃中硫化氢含量平均值为0.34%(体积分数),稳定塔顶含硫污水p H平均值为6.2,氯离子平均质量浓度为5.5 mg/L,铁离子平均质量浓度0.63 mg/L。

2.4.2 原因分析

从上述操作条件看,稳定塔顶属于典型的湿H2S腐蚀环境。通常,2205双相钢耐H2S均匀腐蚀及应力腐蚀性能较好,但从失效分析综合检测结果来看,板片失效是由缝隙腐蚀和应力腐蚀开裂造成的;板片电阻焊部位组织中相比例失调是导致板片局部耐蚀和应力腐蚀开裂的直接原因,焊接工艺存在缺陷;操作介质中存在较高含量的Cl-和硫化物,造成了板片的局部腐蚀。

2.4.3 防护措施及建议

严格控制板片的电阻焊工艺,维持板片材料的奥氏体与铁素体的体积比为3∶7;控制加工原料,尽量控制塔顶介质中的Cl-和硫化物组分含量,以减缓腐蚀进程。

3 结束语

原油劣质化、复杂化及装置大型化,使腐蚀问题成为制约12 Mt/a常减压装置长周期、安全运行的关键因素。装置不同部位发生腐蚀的机理不尽相同,针对低温部位的腐蚀,更多需要靠工艺防腐蚀措施实现腐蚀风险的控制;高温部位的腐蚀更多要靠材料升级或原料设防实现腐蚀风险的控制;设备制造安装的质量也是防止腐蚀的关键因素。装置运行实践表明,掌握装置各部位腐蚀机理,针对性采取防腐蚀措施,能够满足装置在复杂原料及工况下的长周期稳定运行需要。