确定精益工厂故障的方法

2020-07-21孟昭青,乔迪·穆埃拉纳

编者按

精益制造的核心是了解故障和缺陷的原因,然后改进系统或流程。本文介绍了一些确定问题根源的方法,可以防止停机,实现零缺陷制造。这些方法包括5 Why分析法、鱼骨图、故障模式和影响分析(FMEA)和故障树分析等。文章原载于2019年12月的engineering.com网站,作者乔迪•穆埃拉纳(Jody Muelaner)是一名机械工程师,拥有计量和先进制造方面的专业知识,擅长撰写关于计量和测量系统分析方面的文章。

对了解故障根源的强调始于早期的丰田生产系统。丰田公司规定,工人一旦发现缺陷或问题,须立即停止生产。然后,他们会问5个“为什么”,以便更深入地研究缺陷为什么会出现。

这种做法是为了消除生产系统中的浪费。如果一个有缺陷的部件继续留在生产线上,就没有机会了解为什么会出现缺陷。这个错误就可能会重复,导致更多的浪费产生。为了避免这种情况,丰田公司用安灯系统通知大家问题已经发生。在最初的丰田生产系统中,工人用一根拉绳来停止生产线并点亮电灯。自动化机器出现后,如果检测到故障,机器会自动触发一个安灯。这是了解缺陷原因关键的第一步,可以让缺陷立即得到处理。

确定了根本原因后,就应该对流程或系统进行改进,使问题不再发生。这种防错方法在精益中被称为“防呆法(poka-yoke)”。识别和消除缺陷以及故障的根本原因应该是整个团队持续改进过程的一部分,这在精益中被称为“持续改善(kaizen)”。

5 Why分析法

5 Why分析法是最初用来确定丰田生产系统故障根本原因的方法。这种方法很简单,你可以问这样一个问题:“为什么会出现这个错误?”一旦确定了直接原因,你再次发问:“为什么?”这一次的重点是往前溯源,查找出现直接原因的原因。这个过程可以重复进行,以更深入地探究潜在的或根本的原因。它被命名为5 why(5个“为什么”),因为根据观察,通常需要5个迭代才能找到大多数问题的根本原因。然而,它并不是规定性的。只要辨识了根本原因,且根本原因是可解决的,就应该停止提问过程。

这个过程可以用一个简单的例子来理解。想象一下,你在一个加工零件上发现了一个缺陷。

1. 为什么会出现缺陷?因为刀具断了。

2. 为什么会断?因为没有冷却剂。

3. 为什么没有冷却剂?因为操作员没有检查冷却剂的液位。

4. 他为什么不检查呢?因为没有书面规定他应该检查。

5. 为什么没有书面规定呢?因为车间的过程没有完全记录在案。

正如你所看到的,决定何时到达根本原因是主观的。在第四个“为什么”之后,进程可以很容易地停止,并将缺少书面规定视为根本原因。这个过程的价值在于,引导你采取纠正措施,使你的过程更加稳健,消除未来的缺陷和故障。问这5个“为什么”的目的是确定如何使这个过程更稳健。因此,重要的是把问题导向可控的原因,避免得出根本原因是失控的结论。有时可以通过将问题重新表述为“过程为什么会故障”来实现这一点。

应该注意的是,问题通常有多个根本原因。可以通过重复这个过程来发现这些原因,但要以不同的方式提出问题。石川图或鱼骨图通常用于确定多个根本原因,并能与5 why方法一起使用。

石川图(鱼骨图)

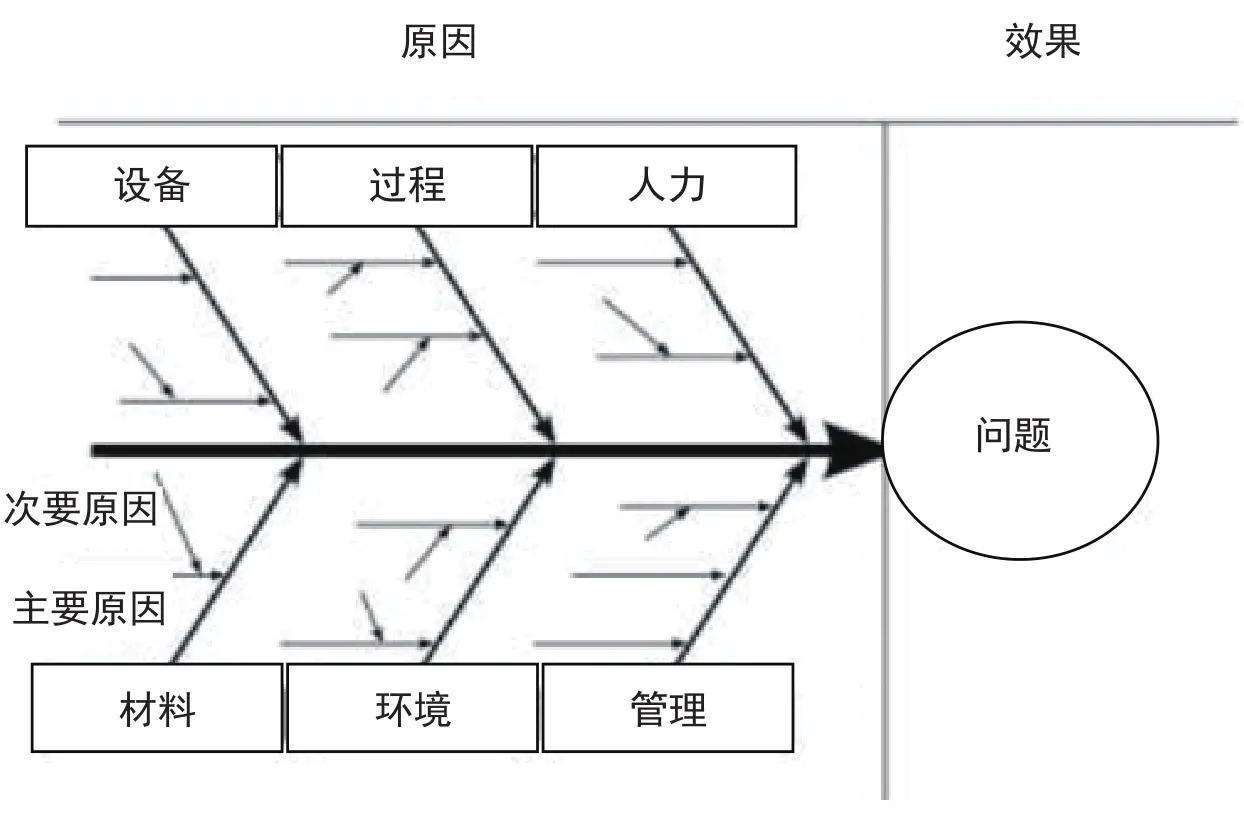

石川图,又名鱼骨图或因果图,看起来有点像一条鱼(图1):头部指向问题,脊椎水平延伸,主要的原因像鱼骨一样向两侧辐射。一些标准的提法经常被用来为解构问题提供初始的切入点。传统上,有五个词一直被使用:机器、方法、材料、人力和测量。这几个词也经常被调整,以适应不同的组织。

石川图是一个分层图。它包含与树形图或思维导图相同的信息结构。你没有理由不使用这些图表来记录一个结果的原因。事实上,其他类型的层次图可以更方便地表示原因级联的类型,而5 Why分析法将揭示这种类型。然而,传统的做法是使用石川图来确定问题的原因。

图1 石川图(又名鱼骨图或因果图)

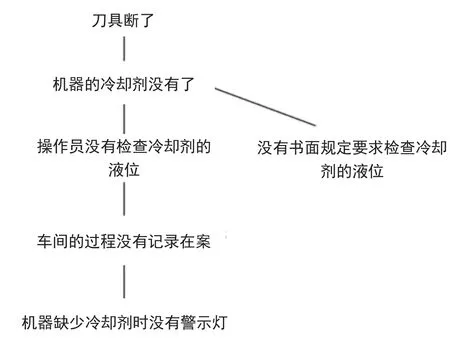

图2 思维导图

思维导图

5 Why分析法和石川图都是可以用于根本原因分析(RCA)的技术。变异分解图或称思维导图(图2),是一种类似的辨识根本原因的方法,在某些方面更具优势,因为它像石川图一样明确地指导你在顶层确定多个原因,并像5 Why分析法一样指导你一直深入到每个原因的根源。

过程映射也可以作为RCA的一部分来执行,以获得对过程及其所有输入更深入的理解。我们还可以使用因果矩阵以及故障模式和影响分析(FMEA)。

故障模式和影响分析

FMEA是了解问题潜在原因的重要方法,通常在设计过程中被积极地使用。它使用一个表格来评估不同事件的主观可能性和严重性,非常类似于风险分析。有时会使用许多不同的名称,如故障模式、效果及危害性分析(FMECA),或过程故障模式和影响分析(PFMEA)。

FMEA应该从系统定义开始,这可能涉及创建一个系统框图。然而,大多数工作通常是通过填写表格来完成的。许多制造企业都有自己的FMEA格式,通常是用Excel创建的。第一列应列出PFMEA的系统组件或过程步骤。对于每一种情况,都会列出多种故障模式。每一种故障模式都可能产生多种效果。最后,每种效果可能有多种原因。因此,有一种从上到下的等级制度:

·过程步骤或系统组件;

·每个步骤或组件有多种潜在的故障模式;

·每种故障模式都会产生多种潜在效果;

·每种故障模式都有多个潜在原因。

在表格中,每个原因的所属行都包含流程步骤或系统组件、故障模式、影响和故障原因,这些故障原因跨越了许多行。与每个故障原因相关的是用于输入可能性和严重性估计值的附加列、缓解的方法(如通过预防或检测来控制过程)、其他定制需求,以及计算组合值的列。

FMEA的结构化本质确实有助于提炼想法和找出解决方案,以防止将来出现问题。这种方法在制造业中得到了广泛的应用。然而,这种方法很耗时,可能迫使用户花时间考虑无关紧要的可能性。

FMECA是一种优秀的危害分析和风险评估工具,但也存在一些局限性。此替代方案不考虑组合故障,通常也不包括软件和人工交互方面的考虑。它通常提供了可靠性的乐观估计。因此,在进行可靠性评估时,应将FMECA与其他分析工具结合使用。

故障树分析

故障树分析(图3)是定量获取故障原因的一种有效方法。它通常用于安全和可靠性工程,特别是在航空航天、核能和化学加工领域。FMEA是一种定性评估方法,而故障树分析使用单个事件的概率,结合布尔逻辑,计算出系统故障的整体概率。这是一个自上而下的过程。在这个过程中,你从可能的系统故障开始,然后通过可能导致系统故障的原因向下分析。当你向下移动到较低的级别时,它们通过一个布尔逻辑网络连接到顶层的系统故障。这对系统如何产生故障提供了一个定量的理解,进而识别出减少这种风险的最佳方法。

对于每种可能的系统故障情况,首先要明确严重程度,以确定所需的分析范围。最严重的故障情况应该使用全故障树分析来评估。对于每一种情况,系统故障条件都要写在图表的顶部,并在其下方绘制故障树。故障树显示可能导致故障条件的不同类型的事件。布尔逻辑显示了这些如何组合或级联起来导致了故障。

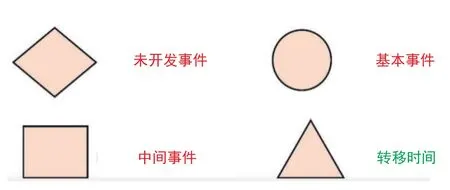

图3 故障树分析中使用的事件符号

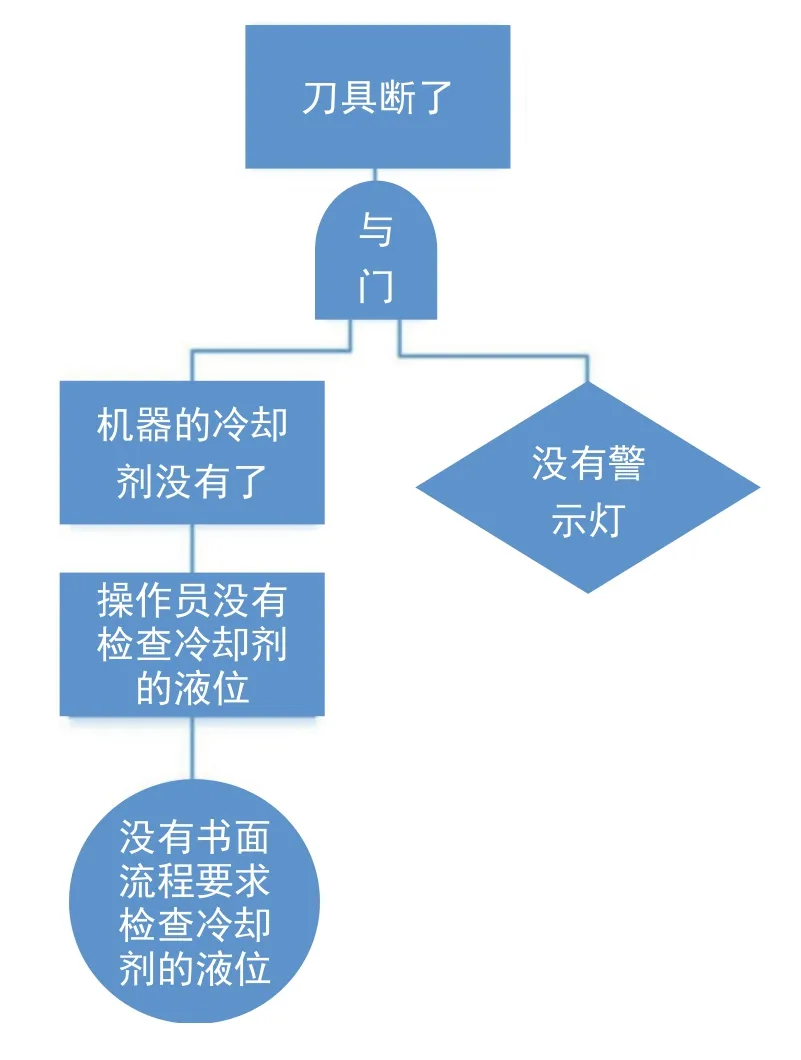

图4 一个简单的故障树分析

经常使用故障树分析的事件类型如下:

·基本事件是事件的最低级别,无法进一步开发,它们可以被认为是根本原因;问“为什么”,无法找出任何有用的潜在原因以便解释问题的产生。

·未开发事件是指没有进一步开发但有潜力被开发的事件。

·中间事件是介于故障条件和根本原因之间的事件。

·当“树”太大而不能作为单图查看时,用转移事件在另一个图上继续形成新树。

事件使用两种主要类型的布尔逻辑门进行连接:“与(AND)门”和“或(OR)门”。当所有输入事件发生,输出事件才发生时,使用“与门”(图4);当任何一个输入事件发生,输出事件就发生时,使用“或门”。前面分析类型中使用的简单示例将清楚地显示这些原则。

更复杂的系统也可能包括“异或门”、“顺序与门”和“禁门”。如果独有的一个输入事件恰好发生,则“异或”引发输出事件;如果两个输入以特定的顺序出现,则“顺序与门”导致输出;如果某个指定的条件事件发生,则“禁门”打开,那么这时的输入将导致输出事件。通过使用故障树分析,可以对导致故障的复杂事件链进行建模。当确定基本事件和未开发事件的可能性时,就可以计算出系统失效的概率。

结论

可以使用不同的方法来了解故障和缺陷的原因。一种方法是在检测到问题后进行反应,5 Why分析法和RCA通常都是这样使用的。在故障发生之前,还可以进行主动或预防分析,以确定可能的故障原因,FMEA通常用于这种情况。理想情况下,应该对新过程实施FMEA,以主动消除潜在的故障原因。如果遇到任何问题,也应该进行反应型分析。对于安全关键型过程,可能需要更严格的方法,如故障树分析。