电泳槽液参数稳定性控制在降低电泳制造成本中的应用

2020-07-20曾茂格

曾茂格

摘 要:我国的汽车工业产业取得飞速发展,行业中的竞争趋于白热化,提升产品质量降低制造费用成了各车企的焦点。本文论述在汽车涂装电泳工艺过程中,结合SPC控制理论、电泳仿真、成本分析等,对电泳槽液参数进行稳定性控制;改善槽液参数过程能力,并提升电泳膜厚的稳定性,为降低电泳制造成本提供理论基础。

关键词:SPC 电泳仿真;参数稳定性控制;降成本

1 电泳成本组成分析

电泳工序的成本主要分为前处理辅料成本及电泳上膜成本,其中电泳上膜成本是影响总体成本的主要因素。

各个汽车主机厂家都会结合自己的企业标准及技术要求去制定自己的膜厚标准,例如采用某配套供应商的HT-8000牌号的高泳透力、高外观质量电泳漆,对于膜厚项目中的车身外表面膜厚,要求满足:车身外表面膜厚≥15μm。为了更好的控制生产制造成本,兼顾车身防腐蚀性能质量的要求,在生产制造过程中,会将车身外表面膜厚往技术要求的下限附近进行控制,同时保证车身外表面最低点膜厚不低于15μm。

2 控制电泳成本方法概要

2.1 寻找电泳膜厚最低点

首先我们要寻找某车型的外表面膜厚的最低点位置,以便控制最低点满足技术要求中的下限要求。采用电泳仿真软件ECoatMaster对生产线参数进行建模:数字化建立电泳槽尺寸、液位、阳极分布、过线轨迹、电泳时间等信息(如下图):

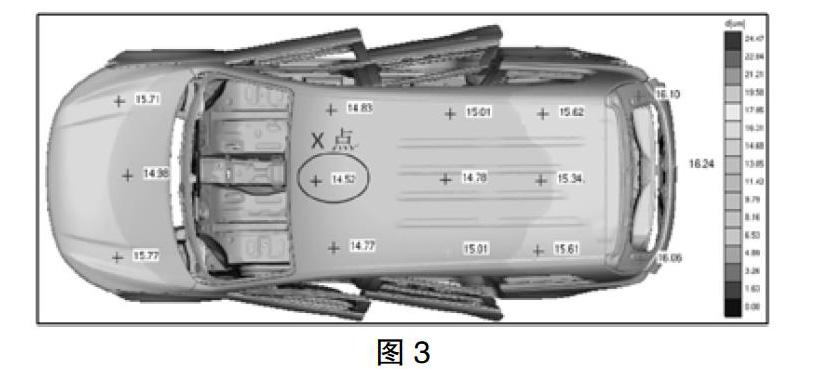

建模完成后结合自身生产线输入电压参数、涂料参数等数据,并进行实际生产拟合校正。校正完毕后即可根据车型数字化模型采用电泳仿真软件对车身膜厚随时间的变化结果进行仿真模拟,以下为某车型在电泳结束时的仿真结果图:

我们可以看到位于车身顶盖前部的X点为车身电泳过程的外表面膜厚最低点。

2.2 电泳膜厚最低点现状统计

明确电泳膜厚最低点后,我们便可以对电泳膜厚最低点进行数据分析,通过采取过程参数稳定性控制手段,使膜厚接近且满足质量要求的下限值。

以下為未进行电泳参数稳定性控制的X点膜厚数据统计表:

可以看出,该数据的均值较高,数据较为分散,且统计最低值与规格下限相差(16.1-15.0)=1.1μm,具有一定的过盈量,存在成本优化空间。

2.3 膜厚正态分布理论基础

在进行参数的稳定性控制前,我们先来了解一下统计与过程控制SPC中的正态分布±3σ控制理论:

由于“小概率事件”和假设检验的基本思想“小概率事件”通常指发生的概率小于5%的事件,认为在一次试验中该事件是几乎不可能发生的。由此可见X落在(μ-3σ,μ+3σ)以外的概率小于3‰,在实际问题中常认为相应的事件是不会发生的,基本上可以把区间(μ-3σ,μ+3σ)看作是随机变量X实际可能的取值区间,这称之为正态分布的“3σ”原则[1]。

我们把以上区间分布的概率P值称之为对应条件下的置信合格率。为了使电泳膜厚在理论上低于技术要求的情况几乎不可能发生,即电泳膜厚需要满足99.74%的置信合格率,即μ-3σ≥技术要求。为了更好的进行成本控制,应使(μ-3σ)数据趋近于技术要求的下限,同时减小σ值的大小。可以通过提升各个槽液参数的过程能力,改善电泳过程的稳定性来实现。

在电泳过程中,影响车身电泳膜厚的关键参数分为两类:第一类为生产线线体本身所具有参数,例如节拍、电泳时间、涂料参数、电泳阳极分布等,此类参数为基本不调整参数,非重要原因不去更换或调整。另一类为随线调整参数如电泳槽液温度、电压、电导率、固体分含量、PH值。基于槽液温度、电压为数字化反馈控制较为稳定,因此我们重点管控电泳固体分含量、电泳槽液电导率及电泳PH值的稳定性。

3 分析并控制影响电泳膜厚的重要槽液参数

3.1 现有槽液参数的过程能力与膜厚结果分析

运用Minitab2.0工具对电泳固体分含量、电泳槽液电导率及电泳PH值参数进行分析,统计某时间段的槽液过线参数的波动情况,其过程能力及整体μ±3σ波动范围情况如下:

电泳固体份含量的过程能力分析:

槽液电导率的过程能力分析:

PH值的过程能力分析:

列表汇总1:改善前电泳槽液参数能力现状分析:

根据参数的潜在过程能力Ppk的大小,我们可以看出:以上槽液参数的稳定性不足,在此参数下的膜厚分布分析情况如下图所示:

因膜厚项为单边规格控制,且越靠近规格下限越有利于车企的成本控制,因此,收窄膜厚项的μ±3σ区间范围为我们工作的重点。

3.2 槽液参数稳定性影响因素分析

在实际的工作中,我们对电泳关键参数的过程开展人、机、料、法、环、测系统工具的应用分析:

3.3 进行槽液参数稳定控制

并做出以下提升措施:

可以看出,通过稳定性控制槽液参数,使槽液参数的μ±3σ区间范围明显收窄,各参数的Cpk过程能力提升显著,此时的产品特性电泳外表面最低点膜厚的μ±3σ区间范围也明显收窄,外表面膜厚的数据精准度在提升。

5 总结

改善前电泳外表面膜厚最低点在满足99.74%置信合格率的情况下,其μ±3σ下界限为16.1μm,均值为17.06μm;改善后,同样在满足99.74%置信合格率要求,其μ±3σ下界限仅为15.7μm,均值为16.5μm;在不降低质量要求、不增加质量风险的前提下为达成全车身理论膜厚降低降成本提供基础。

我们下一步可以继续做独立单一变量的参数调整来降低电泳膜厚,如微调降低电压、微调降低固体分含量等措施,只需保证定电泳最低点膜厚满足99.74%置信合格率,且其μ±3σ下界限接近并趋于15.0μm(技术要求的下限)即可。

参考文献:

[1]百度百科-正态分布——2020.05.09.