11R22.5长途大巴子午线轮胎的设计

2020-07-20黄瑞娇宫金荣王秀梅

黄瑞娇,隋 斌,宫金荣,王秀梅

(青岛双星轮胎工业有限公司,山东 青岛 266400)

随着城市发展和旅游行业的不断兴起,客车专用轮胎市场需求量逐年增加,为提升客户满意度,我公司与客户共同策划,针对长途大巴行驶速度快、时间长、道路等级高和安全系数要求高等特点,开发了11R22.5长途大巴专用子午线轮胎,产品设计介绍如下。

1 技术要求

根据ETRTO—2016《载重汽车轮胎规格、尺寸、气压与负荷》,确定11R22.5长途大巴子午线轮胎的技术参数如下:标准轮辆 8.25×22.5,充气外直径(D′) 1 050(1 035.5~1 064.3) mm,充气断面宽(B′) 279(267.8~290.2) mm,充气压力 850 kPa,单胎负荷 3 150 kg,速度级别 L。

2 结构设计

2.1 外直径(D)和断面宽(B)

由于带束层钢丝帘线刚性较大,对轮胎具有较强的束缚作用,因此在标准充气压力下,轮胎外直径变化较小[1],多数情况下仅增大0~2 mm。本次设计D取1 053 mm,D′/D为0.997 2。轮胎在充气时断面宽的变化比外直径的变化复杂,这是因为轮胎断面轮廓设计、带束层施工设计及胎体钢丝帘线选择均对其有不同程度的影响。根据以往产品设计经验,结合长途大巴轮胎高负荷性能的要求,本次设计B取288 mm,B′/B为0.968 7。

2.2 行驶面宽度(b)和弧度高(h)

b的选取对轮胎的使用性能影响较大。长途大巴轮胎对耐磨性能、安全性能和操纵稳定性等有较高的要求,在设计b时,可以考虑比普通产品取值大一些。但b增大后,如果接地印痕压力分布控制不当,也容易发生偏磨损[2]。此外,b过大也容易导致轮胎在使用时出现胎肩和胎冠脱层的问题。根据长途大巴轮胎的花纹特点及使用条件,综合考虑轮胎的耐磨性能、抓着性能和滚动阻力等,本次设计b取226 mm,行驶面比常规产品(210 mm)加宽16 mm。

根据以往产品设计经验,h/断面高(H)比值在0.03~0.05范围内较好,在此情况下,轮胎与路面接地面积较大,胎面磨损均匀,h取值过大或过小均会造成轮胎畸形磨损。本次设计胎冠采用一段弧加切线形式,h取6.5 mm。

2.3 胎圈着合直径(d)和着合宽度(C)

轮胎的胎圈部位主要参考标准轮辆的曲线图进行设计。C设计可参考标准轮辆宽度,对于早期断面高宽比较大的子午线轮胎,取C小于轮辆宽度时,胎侧的侧向刚性增大,胎面的耐磨性能提升。而现在畅销的低断面子午线轮胎由于断面高相对较小,在一定程度上会增大胎侧部位的刚性,因此为降低胎侧刚性,提高柔软性和乘坐舒适性,通常取C大于轮辆宽度。对于无内胎轮胎而言,一般采取C比轮辆宽度大12.7 mm(0.5英寸)设计。综合以上情况,C取228 mm。

同时,考虑使用中避免胎圈与轮辆间产生滑移,d取569.5 mm。

2.4 断面水平轴位置(H1/H2)

断面水平轴是轮胎在充气、负荷下变形以及屈挠最大的位置,它是轮胎所受应力整体平衡的重要参数,因此断面水平轴的合理设计对轮胎的使用性能具有一定的影响。当H1/H2取值较大时,轮胎使用时所受到的最大应力、应变趋向于轮胎胎肩部位,容易造成胎肩部位应力集中,导致轮胎使用早期出现肩部帘线脱层或胎面剥离等损坏现象;H1/H2取值较小时,轮胎所受最大应力和应变靠近胎圈部位,使用时易造成胎圈部位脱层。根据长途大巴轮胎使用特点及以往同规格轮胎的设计经验,本次设计H1/H2取0.86。轮胎断面轮廓如图1所示。

图1 轮胎断面轮廓示意

2.5 胎面花纹设计

胎面花纹直接与路面接触,花纹设计得当,可显著提升轮胎的抓着力,降低噪声,提高抗湿滑性能,但这三者本身具有相互制约性,因此花纹设计时需要综合考虑轮胎实际使用的路况、轮位、车型及性能要求,寻求三者的最佳平衡。针对长途大巴轮胎的使用特点,本次花纹主沟采用4条纵向小角度曲折沟设计,以提升轮胎抓着力,有利于轮胎高速行驶和排水;花纹块上设置横向钢片,增大轮胎抓着力,此外在雨天行驶时易于打破水膜,增强轮胎抗湿滑性能,行驶更安全;花纹块上设置变深度“Z”字形钢片,具有花纹再塑性,从而体现优异的耐磨性能。花纹块采用变节距无规则排列设计,避免产生共鸣,最大程度降低轮胎噪声。另外,加宽胎肩花纹块设计使胎面接地压力分布更均匀,防止轮胎发生畸形磨损。设计花纹深度为17.5 mm,采用3个不等节距,花纹周节数为40,花纹饱和度为76%。

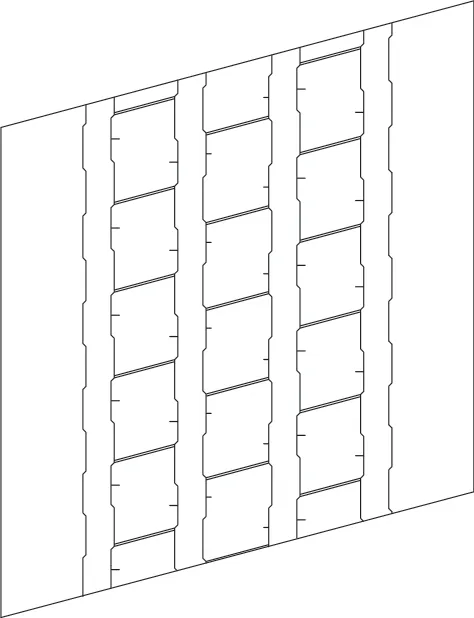

初始胎面花纹展开如图2所示,一定行驶里程后胎面花纹展开如图3所示,胎面花纹立体效果如图4所示。

图2 胎面花纹展开示意

图3 一定行驶里程后胎面花纹展开示意

图4 胎面花纹立体效果

3 施工设计

3.1 胎面

为提升轮胎综合使用性能,胎面采用分层设计,包括胎面胶和基部胶,如图5所示。

图5 胎面形状示意

胎面胶选用自补强性非常好的烟胶片和超耐磨炭黑等具有高耐磨性能的胶料体系,提升轮胎行驶里程;基部胶选用具有低生热性能的胶料体系,降低轮胎早期使用肩空故障率。

3.2 带束层

带束层的设计主要包括帘布结构和层数的选择及帘线密度和角度的设计等。选择不同的带束层结构和材料,轮胎的刚性会有所变化,进而影响轮胎的耐磨性能和操纵稳定性等。本次设计带束层采用3层+0°结构,1#和2#带束层采用3×0.20+6×0.35HT钢丝帘线,密度为60根·dm-1,帘线角度分别为24°和15°,3#带束层采用5×0.30HI钢丝帘线,密度为60根·dm-1,帘线角度为15°,0°带束层采用3×7×0.20HE钢丝帘线。带束层安全倍数为5.9。

3.3 胎体

胎体用钢丝帘线要求耐疲劳性能和耐磨性能高,为提升轮胎的负荷能力和安全性能,本次设计胎体选用3+9+15×0.175+0.15NT钢丝帘线,压延厚度为2.6 mm,胎体安全倍数为13.5,比普通轮胎提升20%。

3.4 钢丝圈

钢丝圈选用Φ1.55 mm(覆胶钢丝Φ1.65 mm)的高强度镀铜回火胎圈钢丝,结构形式为7-8-9-10-9-8-7,共7层、58根,钢丝圈形状为斜六角形,钢丝圈直径为573.59 mm,安全倍数为4.5。

3.5 成型与硫化

轮胎在一次法成型机上进行成型,工艺参数严格按照施工标准执行,各半成品部件上正压实,确保胎坯质量合格。

轮胎采用热板式硫化机氮气硫化,硫化条件为151 ℃×44.2 min。

4 成品性能

4.1 充气外缘尺寸

成品轮胎充气外缘尺寸测试按照GB/T 521—2012进行。轮胎的D′和B′分别为1 056和288 mm,磨耗标志高度为2.2 mm,达到设计要求。

4.2 静负荷

成品轮胎静负荷性能测试按照HG/T 2443—2012进行,轮胎硫化结束停放24 h后测试。测试结果为:静负荷半径 491 mm,最大位移 37.48 mm,下沉率 15.5%,接地因数 1.04。

4.3 强度性能

成品轮胎强度性能测试按照GB/T 4501—2016进行。测试5点破坏能平均值为2 688.3 J,第5点压穿,达到国家标准(≥2 107.6 J)要求。

4.4 耐久性能

成品轮胎耐久性能测试按照GB/T 4501—2016进行。轮胎测试47 h后,负荷率从100%每隔10 h增大10%。负荷率增至140%,轮胎运行总时间90 h后出现肩空,耐久性能达到设计要求。

4.5 高速性能

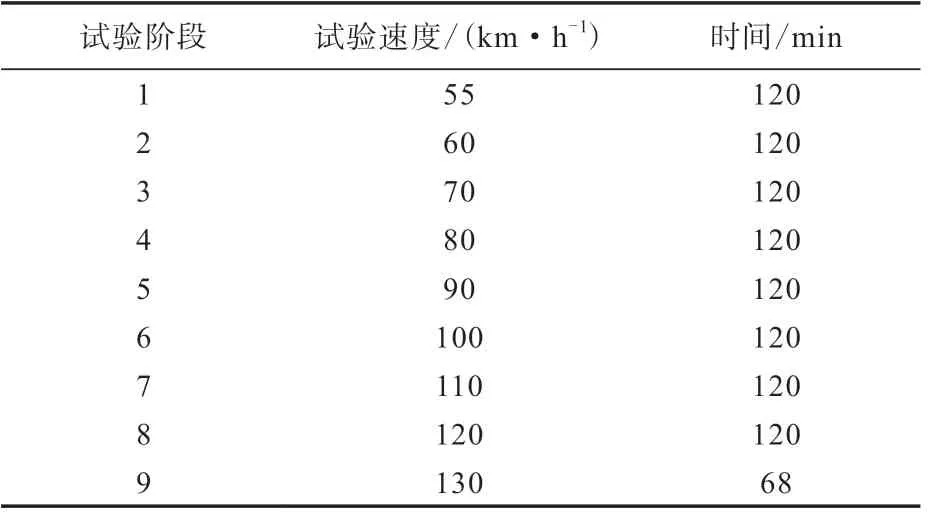

成品轮胎高速性能测试按照企业标准进行,测试条件和结果如表1所示。

表1 高速性能测试条件和结果

轮胎以速度130 km·h-1运行68 min后胎冠局部脱落,达到设计要求。

5 结论

针对客运市场用户更加注重运输安全性及运营效率的特点,11R22.5长途大巴子午线轮胎采用加强胎体设计,轮胎抗冲击和抗刺扎能力较普通产品提升20%,显著降低轮胎意外损坏几率。同时,优化的轮廓设计、花纹沟槽设计及胶料配方设计提高了轮胎的湿地抓着性能和耐磨性能,提升了客户的满意度。