白炭黑的特性及其硅烷化反应机理和混炼工艺

2020-07-20王丹灵宋义虎任福君陈玉龙

王丹灵,宋义虎,冯 杰,任福君,左 敏,陈玉龙

(1.中策橡胶集团有限公司,浙江 杭州 310018;2.浙江大学 高分子科学与工程学院,浙江 杭州 310027;3.浙江工业大学 材料科学与工程学院,浙江 杭州 310014)

自1992年米其林提出“绿色轮胎”概念之后,白炭黑在轮胎中的应用越来越广泛[1]。白炭黑的使用能够显著降低轮胎滚动阻力,提升湿地抓着性能[2]。了解白炭黑的特性、补强机理及混炼工艺对其有效应用非常重要。

本文主要介绍白炭黑的特性、硅烷化反应机理以及混炼工艺。

1 白炭黑的特性

1.1 制备机理

在轮胎工业中,一般都使用沉淀法无定型白炭黑。它是通过可溶于水的硅酸钠和酸经沉淀制得,使用的酸多是矿物酸如硫酸或者盐酸,而沉淀反应的副产物钠盐需要被洗去。典型的白炭黑制备反应需要在50~90 ℃之间进行1~4 h。温度、溶液pH值、加料时间、各原材料浓度以及混合条件都会对白炭黑产品的结构度和比表面积产生影响[3-6]。

在沉淀反应的初始阶段,通过浓缩反应形成浓稠球状的孤立白炭黑粒子,这些粒子被称为白炭黑的初级粒子。初级粒子聚集体的聚集程度一般称为白炭黑的结构度,即随着反应的进行,初级粒子的数量和尺寸都在增大,当体系的粘度到达凝胶点、硅酸盐的浓度达到了一个关键值后,初级粒子通过Si—O—Si键开始形成聚集体,而这些Si—O—Si键是非常稳定的。聚集体的数量和尺寸随反应进行进一步增大,直到聚集体之间通过可逆的氢键聚集在一起,形成附聚体。低盐浓度可控制初级粒子的增长,而高盐浓度导致聚集体和附聚体的增长[7]。通过增大溶液pH值,可以增大初级粒子之间的硅羟基数量,增大聚集体的结构度。高聚集体结构度能够在后序的干燥工艺过程中抵抗压缩,使聚集体之间产生较大的空隙度。另外,增大沉淀工艺中的剪切强度,也可以增大聚集体之间的空隙度。

可使用尺寸区分沉淀法白炭黑的结构。但聚集体与附聚体之间并没有非常明确的尺寸界限,它们都可以称为白炭黑团簇体[8]。

1.2 性能参数及表征

白炭黑在轮胎胎面中的补强能力和分散能力受其物理结构和化学性能的共同影响。

1.2.1 表面积和结构度

白炭黑的表面积是决定其补强能力的重要因素。白炭黑的比表面积有氮吸附即BET(Brunauer-Emmett-Teller)法和十六烷基三甲基溴化铵(CTAB)法两种表征方法。BET法是测定低温下白炭黑吸收的液氮量,其测定的是白炭黑几何外表面和内表面的总表面积,包括了白炭黑结构中的微孔,如图1(a)所示[7]。这些微孔的直径一般小于2 nm,低相对分子质量的化学分子可以进入微孔中,但是聚合物和偶联剂却无法进入。因此,BET法得到的白炭黑比表面积可能大于其实际可以接触的表面积。

图1 BET和CTAB法测定白炭黑比表面积原理示意

而在CTAB法测试中,CTAB分子较大,不能进入白炭黑表面的微孔中。因此,CTAB法测得的是白炭黑的外表面积,如图1(b)所示,其测试结果与白炭黑实际与橡胶和硅烷接触的表面积有很好的相关性。因此,白炭黑补强胶料的物理性能与CTAB吸附比表面积的相关性高于BET氮吸附比表面积[8]。

白炭黑的结构度决定了聚集体之间的自由体积,即“空隙体积”。测试结构度通常的方法是使用己二酸二辛酯(DOA),一般也称为吸油值(OAN)。与传统白炭黑相比,高分散性白炭黑具有较大的OAN值[5]。

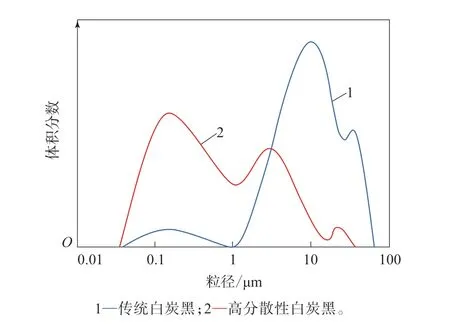

传统白炭黑和高分散性白炭黑聚集体尺寸的粒径分布如图2所示[9]。由图2可见:两种白炭黑的粒径分布都显示出了双峰;对于高分散性白炭黑,小聚集体尺寸占比明显高于传统白炭黑。

图2 传统白炭黑和高分散性白炭黑聚集体尺寸的粒径分布

寻找更可靠的方法预测白炭黑在橡胶中的分散性仍是当前研究的一个热点。F.Grunert[10]介绍了一种预测白炭黑分散性的方法,并与混炼过程中白炭黑的分散性相结合。该方法在水中对白炭黑进行超声波预处理,然后用X射线法测定沉淀过程中白炭黑的粒径分布。其中粒径小于2 μm的粒子总数与白炭黑在橡胶中的宏观分散水平有较好的相关性。

1.2.2 表面化学特性

白炭黑的表面由硅氧基和硅羟基构成。表面硅羟基的数量、吸附水分的种类及pH值决定了白炭黑的表面化学特性。白炭黑的硅羟基可以根据羟基基团分为3种:(1)孤位硅羟基,1个羟基在1个硅原子上;(2)邻位硅羟基,2个羟基在2个相邻硅原子上;(3)偕位硅羟基,2个羟基在同一硅原子上[11]。

相邻的硅羟基,如偕位的硅羟基有很强的吸水能力。对于高分散性白炭黑,偕位硅羟基的占比小于20%。另外,当一个氧原子被两个硅原子共用时,会形成一个硅氧的架桥。可以使用红外光谱分析和核磁共振29Si谱来表征白炭黑表面的硅羟基[11-14]。

A.Blume等[15]研究了孤位和偕位的硅羟基与烷氧基硅烷的反应。与传统的白炭黑VN3相比,高分散性白炭黑7000GR单位面积上有较小数量的绝对硅羟基,但是有相对较大数量的孤位硅羟基[16]。白炭黑分子模型研究表明,当两个硅羟基的距离小于2.5 Å时,两者会通过氢键形成稳定的邻位。也就是说,相邻的硅羟基有2.5 Å以上的距离时,就能够形成孤位的硅羟基。然而,对于轮胎工业中使用最多的三乙氧基基团,与邻位硅烷反应的最小距离是4 Å,这意味着硅烷与偶联剂的反应活性不仅取决于孤立硅羟基数量,还与硅羟基单元之间的距离有关[16]。

1.2.3 絮凝

在混炼过程中被分散的白炭黑聚集体在存储和硫化过程中还会再次聚集在一起。图3所示为采用在线流变仪跟踪的含白炭黑胎面胶在挤出过程中的剪切模量(G′)。从图3可以看出,胶料从有分散能力的螺杆中排出后,G′迅速增大,这就是由于白炭黑的絮凝作用[17]。

图3 在线流变仪分析胎面胶挤出过程中的G′变化

絮凝是由于橡胶与白炭黑之间较大的极性差异导致的,并且会影响最终产品的性能[18-19]。白炭黑的絮凝受温度的影响很大。白炭黑表面的化学结合胶可以屏蔽白炭黑的极性,并以此抑制白炭黑的絮凝[20]。

白炭黑的絮凝不仅影响最终轮胎性能,也会导致加工过程中的早期焦烧现象。白炭黑补强胎面胶的硫化曲线与炭黑补强胶料有所不同,图4示出了白炭黑和炭黑补强胶料的硫化曲线。对于白炭黑补强胶料,硫化曲线的上升有两个阶段,其中第2阶段是由于橡胶硫化导致的交联网络形成的,而第1个上升阶段就是白炭黑在高温下的絮凝造成的[21]。

图4 白炭黑和炭黑补强胶料的硫化曲线

白炭黑的凝絮还会影响胎面胶性能的稳定性。在白炭黑补强的溶聚丁苯橡胶(SSBR)/顺丁橡胶(BR)胎面胶硫化曲线中,经常可以发现转矩随硫化时间的延长持续上升,导致很难确定最佳的硫化时间。这个现象被称为“模量持续上升”。白炭黑的凝絮就是造成这个现象的主要原因之一,而提高白炭黑的硅烷化效率是降低模量持续上升指数的主要方法[22]。

2 白炭黑的硅烷化

2.1 硅烷的整体介绍

由于白炭黑表面有大量的极性羟基,它与非极性的烯烃类橡胶BR和丁苯橡胶(SBR)不相容。因此,有必要使用有机硅烷来克服两者之间的极性差异,以获得白炭黑在橡胶中更高的分散水平[23-24]。

硅烷偶联剂的一端有可水解的基团如乙氧基,可以与白炭黑表面的硅氧基发生反应。其中三乙氧基硅烷的使用较多,因为反应释放出的乙醇是无毒性的。经硅烷疏水处理后的白炭黑会更容易进入非极性的轮胎聚合物中,且硅烷偶联剂的另一端与聚合物偶联。硅烷中的有机官能团,如硫化物、巯基、氨基、环氧基、乙烯基或者异氰酸基都能够提供与聚合物反应的化学键。通过以上两个反应,白炭黑与橡胶之间产生了化学架桥,使白炭黑的补强效果显著提高。

在轮胎工业中使用最多的双官能化的有机硅烷是双-[γ-(三乙氧基硅)丙基]四硫化物(TESPT)和双-[γ-(三乙氧基硅)丙基]二硫化物(TESPD)(见图5)。但是它们实际上并不是纯的四硫化物或者二硫化物。偶联剂TESPT的实际平均硫链长是3.8,而偶联剂TESPD的实际平均硫链长一般为2.13~2.35。

图5 偶联剂TESPT和TESPD结构示意

2.2 硅烷化反应机理

在硅烷偶联剂吸附到白炭黑的表面后,白炭黑表面的羟基与硅烷的烷氧基发生反应。这个反应被称为硅烷化反应[25-28]。硅烷化反应可以分为初级反应和次级反应两个阶段[29]。初级反应是硅烷的一个烷氧基与白炭黑表面的孤位或偕位硅羟基反应。反应一为白炭黑的硅羟基与硅烷偶联剂的烷氧基直接反应;反应二为烷氧基水解形成一个可以反应的羟基基团,同时释放出乙醇。反应二在白炭黑表面存在水分时速率比较低。有研究表明,混炼过程中释放出的乙醇总量随着白炭黑含水率的增大而增大,但是当含水率大于7%时,水分对反应就没有进一步的促进作用了。此外,水解反应的速率随着温度的升高而增大。水解活化后的硅烷能够通过浓缩反应与白炭黑表面的硅羟基反应。这个浓缩反应的速率比水解反应快,这也意味着水解反应决定了硅烷化反应的初级反应速率。

在初级反应后,白炭黑表面的硅烷之间会发生分子间的浓缩反应,也就是次级反应。这个反应是由硅烷之间没有反应的相邻乙氧基产生。与初级反应相比,次级反应的速率非常低。同时,次级反应也可以通过水分和温度来加速。

2.3 硅烷化反应动力学

为了更好地理解硅烷化反应机理,学者们还进行了很多动力学研究。通过定量分析反应中释放出的乙醇,或者反应后残余的硅烷量来研究硅烷化反应参数。假设初级反应是服从一级反应,偶联剂TESPT与白炭黑之间的动力学反应参数可以描述如下:

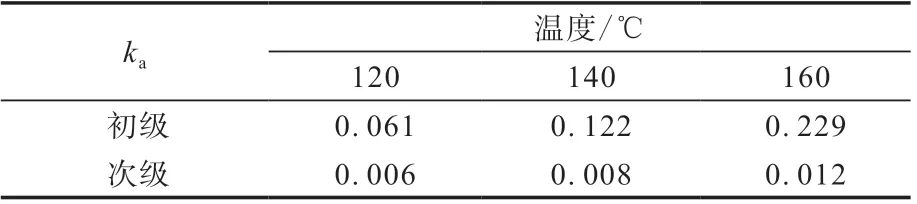

式中,CT为偶联剂TESPT的浓度,t为反应时间,ka为反应速率常数,CE为偶联剂乙氧基的浓度,A为指前因子,Ea为反应表观活化能,R为气体常数,T为绝对温度。在式(1)中,假设所有TESPT分子两边的三乙氧基中同时有一个乙氧基发生反应,因此,对于乙氧基浓度随时间的变化使用了1/2。偶联剂TESPT与白炭黑反应的动力学参数如表1所示。可以看出反应速率常数随着反应温度的升高而增大。用Arrhenius方程[式(2)]计算得到的反应活化能为47 kJ·mol-1[27]。

表1 偶联剂TESPT与白炭黑不同温度下的ka min-1

白炭黑硅烷化反应速率是影响白炭黑在胶料中分散的重要因素之一。然而,硅烷必须吸附到白炭黑表面才能开始反应,因此硅烷的吸附能力是硅烷化反应速率的决定性因素。

A.Blume[30]通过观察硅烷在模型体系中反应时的变化,研究了不同类型硅烷与白炭黑之间的反应速率。结果表明:硅烷烷基链越短,硅烷化反应速率越大;线性烷基链硅烷的反应速率比支链硅烷大。这说明硅烷的烷基链的空间位阻效应在反应机理中起着重要作用。烷基链或支链越长,烷氧基吸附到白炭黑表面的硅羟基上的可能性越小。此外,硫氰基、乙烯基以及长链和聚合物两亲性取代基的存在显著提高了硅与硅烷的反应速率。结果表明,硅烷的化学结构决定了硅烷化反应速率。

还有学者研究了氧化锌和硬脂酸等对硅烷化反应的影响[21,31-32]。这些化学剂能够被吸附到白炭黑的表面而干扰硅烷化反应,导致白炭黑亲油化改性效果的降低。另外,化学物质在白炭黑表面的吸附会导致硫化过程中交联密度的下降,并影响硫化速度。氧化锌还有可能与硅烷中的硫原子形成复合物,减小可以反应的硅烷总数,从而导致硅烷化反应速率的降低。

硅烷化反应的速率还取决于烷氧基硅烷的水解速度。在白炭黑表面存在水分、酸或碱性催化剂时,水解都能够被加速。据推测,在酸或碱催化的情况下,是根据双分子的SN2类型反应的[33]。另外还有一些胺类,如烯胺(—R—CH=CH—NR2)和醛亚胺(R—CH=N—R)也可以促进硅烷化反应效率。胺类和促进剂1,3-二苯胍(DPG)一起使用时,可以显著提升硅烷化反应速率。另外,促进剂DPG本身也具有加速硅烷化反应的作用[34-35]。但是,由于促进剂DPG在高温下释放的苯胺是有毒性的,因此寻找既可以加速硫化、又可以加速硅烷化反应的环保促进剂也是目前研究的一个热点[28]。

在SBR体系中,Z.Tang等[36-37]利用离子液体(PIL)催化了白炭黑与偶联剂TESPT之间的反应,发现与只使用偶联剂TESPT的胶料相比,PIL可以显著提升白炭黑与橡胶的界面作用力,促进硅烷化反应,降低轮胎的滚动阻力。

2.4 硅烷与橡胶的偶联

为了实现白炭黑的补强效果,已经接到白炭黑上的硅烷的硫链部分需要与橡胶反应。有很多有关偶联剂TESPT或TESPD与橡胶反应机理的研究。但是在实际橡胶配方研究中,由于橡胶的分子链长,分子中有多种可以反应的结构,导致对机理的研究非常困难。因此,人们常使用模型分子来进行研究,使用相对分子质量较小的烯烃或鲨烯来代替橡胶,可以使用多种分析仪器了解反应机理[38]。

对于偶联剂TESPT和TESPD这两个轮胎行业使用最多的硅烷偶联剂,可以使用高效液相色谱(HPLC)来检测其硫链长度。使用HPLC可以跟踪测试硅烷中的硫链长度的分布以及残留硅烷的总数,例如,加热仅有硫黄和偶联剂TESPT的混合物,硅烷中长硫链的比例会增大,即偶联剂TESPT中的平均硫链长度增大[38]。因此,偶联剂TESPT可以作为硫黄给予体使用。

然而,将偶联剂TESPT与促进剂N-环己基-2-苯并噻唑次磺酰胺(CBS)、硬脂酸和氧化锌混合(不加入硫黄),在加热的情况下可以观察到不同的现象,硅烷中的平均硫链长度减小,且偶联剂TESPT的总含量也减小。这可能是由于促进剂CBS可以与硅烷中的多硫链形成CBS/TESPT的中间产物[39]。

在偶联剂TESPD存在的情况下,由于双硫键的解离能比多硫键和游离硫都要高,因此硫在双键硫结构中的进入率非常低。即使在高于160 ℃的温度下,仅加热硫黄和二硫化硅烷,也几乎不会发生硫进入二硫化硅烷的情况。硫黄进入偶联剂TESPD结构中,必须要有游离硫、促进剂CBS、氧化锌和硬脂酸的存在,以及高于140 ℃的反应温度。此外,为了研究偶联剂TESPD与烯烃可能的偶联反应,在不含硫黄的情况下,将偶联剂TESPD仅与促进剂CBS、氧化锌、硬脂酸和鲨烯加热,发现没有偶联反应发生。这说明在只有硫黄存在的情况下,在硫黄进入双硫键后,才有可能与鲨烯发生后续反应[38]。

使用模型分子研究可以更好地理解发生在橡胶内部的反应机理。双硫键的促进剂与偶联剂TESPT中的四硫键反应形成一个不对称的中间体。在接下来的各种反应中,多硫键进入橡胶的烯丙基的位置,释放出巯基苯并噻唑(BMT)[40]。

在实际橡胶和硅烷的体系中,当胶料中的游离硫恒定时,胶料的交联密度随着偶联剂TESPT用量的增大而增大,这是偶联剂TESPT释放出硫导致的,因为在白炭黑补强胶料中,偶联剂TESPT与橡胶的偶联导致胶料中的总交联密度增大[41]。

上述解释的硅烷与橡胶的反应机理是在含有交联剂的情况下进行的。然而,即使没有交联剂,偶联剂TESPT也能与橡胶发生热反应。例如,当白炭黑补强的SBR/BR并用胶的混炼温度高于150℃时,混炼胶的门尼粘度增大,这与结合胶含量增大是同步的[39]。同时相同的温度下在高应变下G′也会增大,证明了从硅烷中释放出来的一部分硫已经参与到与橡胶的反应中,形成了白炭黑-硅烷-橡胶的交联产物。这种现象被称为早期焦烧,会导致加工困难。

在天然橡胶(NR)/白炭黑体系的胶料中,早期焦烧开始发生的温度要低得多。NR、偶联剂TESPT和促进剂DPG的混合物的硫化曲线显示,在120 ℃时,转矩就开始增大,而在SBR/偶联剂TESPD体系中,转矩要到150 ℃才开始增大[42]。

2.5 巯基硅烷

随着市场对轮胎“魔鬼三角”性能要求的进一步提高,由于能获得极高的白炭黑分散性,巯基硅烷吸引了越来越多的注意力。同时,随着全球对环境问题越来越重视,在生产过程中减少挥发性有机化合物(VOCs)的排放也非常重要。

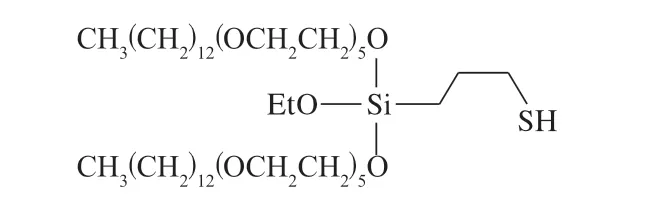

偶联剂Si363[赢创特种化学(上海)有限公司产品]、NXT-Z系列(迈图高新材料集团产品)和Si747(上海麒祥化工科技有限公司产品)是已经商业化的几种巯基硅烷。偶联剂Si363的分子结构如图6所示,其硅原子上的两个烷氧基团被长链的烷基聚醚所取代,只剩下一个乙氧基(EtO)留在硅原子上。长链的两亲基团保证了硅烷通过氢键迅速连接到白炭黑表面,这有利于硅烷化反应的快速发生。在偶联剂Si363完成吸附到白炭黑表面后,取代基中的非极性部分可以屏蔽白炭黑表面的硅羟基,这也可以增加硅烷带来的亲油效果。同时,长链取代基也可以给巯基带来一定的空间位阻效应,减缓巯基硅烷与促进剂和硫黄的反应,这有利于解决含巯基硅烷的胶料焦烧时间非常短的问题。有研究表明,偶联剂Si363能够使硫化胶的损耗因子(tanδ)减小40%,轮胎滚动阻力降低10%以上,VOCs释放量则减小80%[43-44]。

图6 偶联剂Si363的分子结构

偶联剂Si747与SSBR的反应是通过点击反应进行的。Y.Tao等[45-46]比较了偶联剂Si747与SSBR2564(乙烯基质量分数为0.64)和乳聚丁苯橡胶1502(乙烯基质量分数为0.18)的反应,发现高乙烯基含量的SSBR2564的转矩随温度的升高增大更明显,意味着偶联剂Si747与SSBR2564的反应更加剧烈,这也证明了偶联剂Si747主要与橡胶中的乙烯基发生反应。

J.Zheng等[47]使用偶联剂Si747对白炭黑进行了预处理,并通过湿法混炼制备了白炭黑母胶。研究发现,偶联剂Si747与白炭黑的结合可以分为物理结合和化学结合,两种结合的程度取决于反应温度,两者都可以减弱白炭黑的亲水性。因为偶联剂Si747有两个长臂,能够与白炭黑的氢键反应,通过氢键产生物理结合胶。物理结合胶可以用乙醇抽提,化学结合胶则不能。当制备白炭黑/偶联剂Si747的NR母胶时,表面的电荷性能可以用物理结合胶和化学结合胶进行调节。当结合胶足量的时候,母胶中的白炭黑能达到较理想的分散状态[48]。

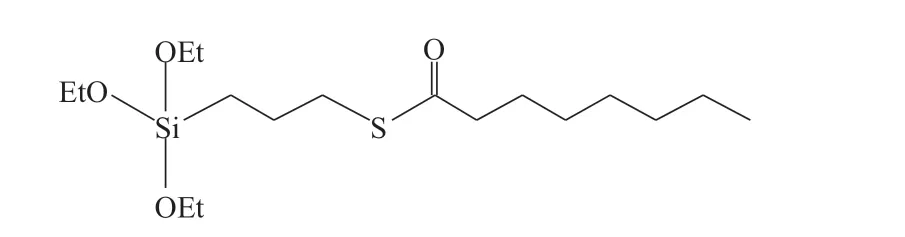

如上文所述,含有巯基硅烷胶料的一个缺点是焦烧时间较短。偶联剂NXT的化学名称为3-octanoylthio-1-propyltriethox silane(3-辛酰基硫-1-丙基三乙氧基硅烷),分子式见图7。高反应活性的巯基被辛酰基封端,被封端的巯基硅烷在混炼时与橡胶的反应活性降低。同时,其长辛酰基团的空间位阻效应可以防止白炭黑的聚集。而在硫化时,封端的巯基被打开,参与到与橡胶的交联中。有研究[49]显示,使用偶联剂NXT代替普通巯基硅烷,可以明显改善胶料的早期焦烧现象,同时可以保持巯基硅烷所带来的较好的白炭黑分散性。

图7 偶联剂NXT的分子结构

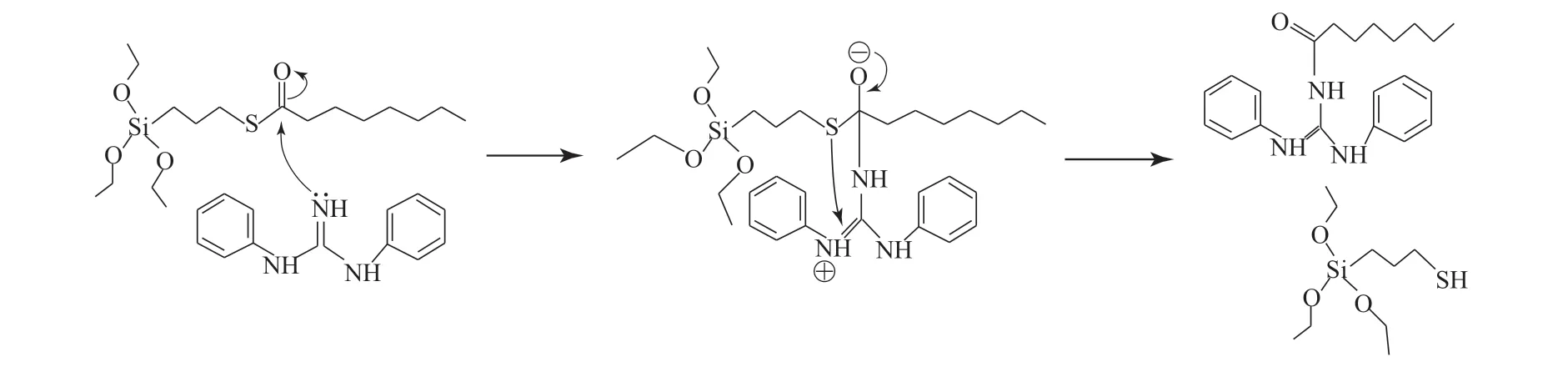

偶联剂NXT的新一代产品NXT-Z45的分子结构如图8所示。它是一个由含巯基硅烷和含硫羧酸盐官能硅烷组成的低聚物。分子末端由硅原子通过非挥发性二元醇桥接而成。因为这些二元醇在混炼后仍留在胶料中,所以在反应过程中几乎不会产生VOCs。在终炼时,封闭的辛酰基团会在促进DPG的作用下打开,释放出来的巯基可以参与到补强反应中去,如图9所示[49]。

图8 偶联剂NXT-Z45的分子结构

图9 促进剂DPG解开封闭辛酰基团的机理

与偶联剂TESPT和TESPD相比,偶联剂NXT Z-45能够降低30%的Payne效应,同时可显著减小60 ℃时的tanδ[49]。

当硫化体系相同时,含有巯基硅烷胶料的焦烧时间比含有偶联剂TESPT的胶料短。可能的原因是:已经与白炭黑表面硅羟基反应的巯基硅烷会与促进剂CBS在终炼时反应,产生中间体-1;而当胺类促进剂如促进剂DPG和硫黄存在时,中间体-1很容易接受硫黄并形成高反应活性的中间体-2,中间体-2会迅速地与聚合物反应(如图10所示)。在这个机理的作用下,含有巯基的胶料表现出非常短的焦烧时间。同时,这个机理也可以用来解释含有巯基硅烷的胶料补强效果好的原因。为了抑制这种迅速焦烧的现象,可以使用偶联剂TBzTD替代促进剂DPG,或者减小促进剂DPG的用量[7]。

图10 存在硫化剂时的巯基硅烷与橡胶的反应机理

但是,经常可以观察到含有巯基硅烷的胶料在一段混炼时就有很差的外观,同时有很高的门尼粘度。而此时还没有添加硫黄和促进剂,因此,焦烧机理不能完全解释清楚巯基硅烷容易焦烧的原因。虽然也有报道说在一段混炼时添加氧化锌和硬脂酸可以获得更低的门尼粘度。但是真正的机理目前尚不清楚。

2.6 单官能团硅烷

单官能团硅烷指的是其有烷氧可以与白炭黑表面的硅羟基反应,但是不具备与橡胶反应的能力。在橡胶工业中,单官能团硅烷通常被用作屏蔽剂以使附聚体之间更加疏松。C.J.Lin等[18]研究了不同烷基长度的单官能团硅烷偶联剂,结果显示,当烷基的碳数为8个且为直链时,硅烷对抑制白炭黑聚集的效果最佳。

因此,正辛基三乙氧基硅烷经常被用来改善填料-填料之间的作用力[50-51]。

3 白炭黑胶料的混炼工艺

由于白炭黑混炼过程中涉及到特别的硅烷化反应,各混炼参数均会对硅烷化反应的效率有较大影响[39,52-55]。

3.1 密炼机的设计

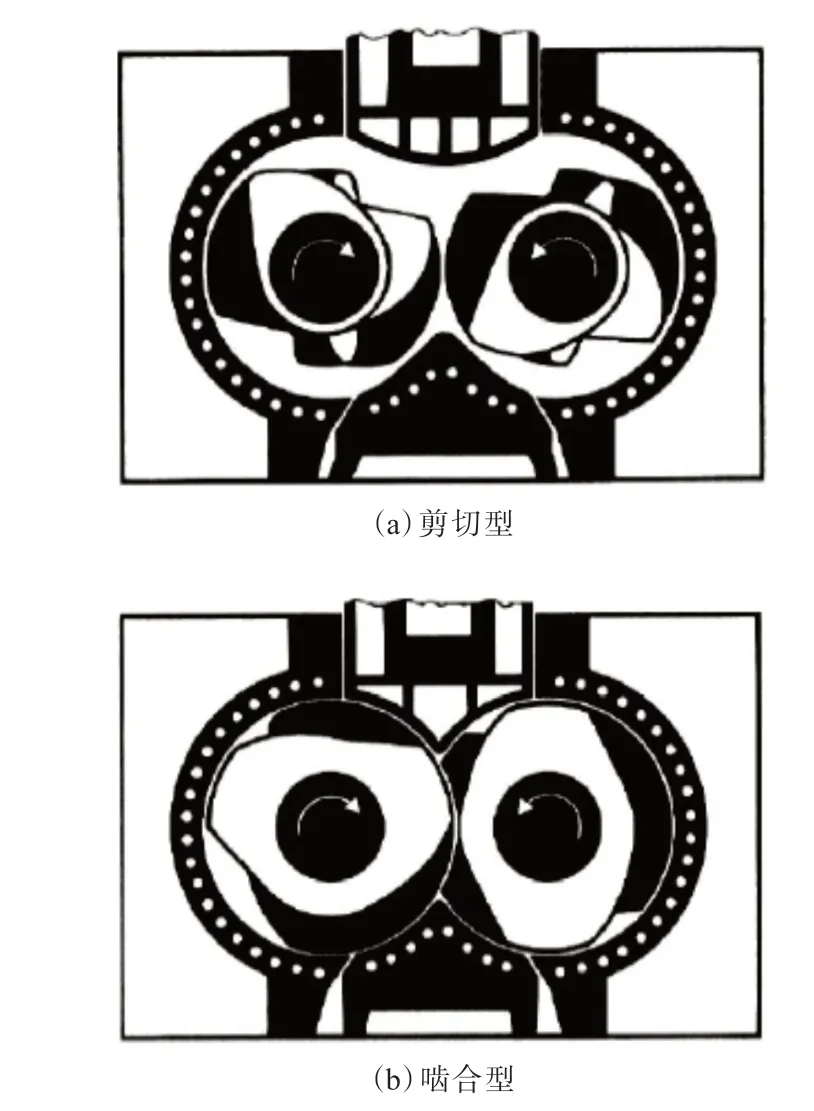

密炼机主要分为剪切型密炼机和啮合型密炼机,两种密炼机转子如图11所示[9]。早期轮胎工业使用剪切型密炼机生产胎面胶,而啮合型密炼机多用于其他工业产品。但是自从米其林引入绿色轮胎概念后,啮合型密炼机由于其精确的温度控制受到了更多的关注。

图11 剪切型和啮合型密炼机转子示意

(1)剪切型密炼机。转子与轴向凹槽之间有很大的空间。胶料从密炼机室的两侧向中心集中流动,在密炼机室中心位置发生高剪切混合。剪切型密炼机具有良好的填充率和较短的混合时间。通常这种密炼机的体积为1~650 L,有多种转子形状和转子转速比。它可以有效利用体积,填充系数一般为60%~70%,有助于填料充分分散混合均匀。

(2)啮合型密炼机。转子的中心线距离小于转子直径,因此转子尖端的路径穿过另一个转子的工作区域。两个转子必须以相同的速度驱动。主要的高剪切混合发生在转子顶部与密炼机室壁之间。转子之间只有一个很小的空间,这个小的间隙会产生很强的附加混合效果。其单位时间的总功耗比剪切型密炼机高。此外,啮合型密炼机的填充系数比剪切型密炼机小5%左右,这是因为啮合型密炼机允许混合的空间更小。由于密炼机内冷却面较大,使得啮合系统能够更准确地控制温度,从而提高了硅烷化反应效率。

3.2 温度控制

硅烷化是一个化学反应,因此需要精确的温度控制来获得稳定的性能。在使用偶联剂TESPT时,产生的Payne效应受排胶温度影响很大[39]。研究发现:在150 ℃以下随着排胶温度的提高,Payne效应下降明显;若温度进一步上升,Payne效应则变为缓慢增加。在另一方面,100%应变的储存模量在超过150 ℃的排胶温度后开始增大,这是因为密炼过程中已经发生了早期焦烧。

3.3 冷却效率

啮合型密炼机能够更精确地控制温度,提高硅烷化反应的效率。啮合型密炼机中冷却介质的温度也会影响硅烷化反应效率。试验结果表明,更低的冷却温度带来更低的Payne效应。而在温度高于90 ℃后Payne效应几乎没有区别。

3.4 填充系数

填充系数也会影响硅烷化反应效率。如果填充系数过小,在密炼过程中释放出的乙醇量会较小。在混炼过程中,一定质量的胶料通过两个不同间隙的转子之间和转子与密炼机侧壁之间。当填充系数较小时,这些间隙之间通过的胶料会增加,这意味着更高的混炼程度。此外,混炼过程中的冷却效率,也就是从胶料传递到冷却水的热量是随着填充系数的减小而增大的。因此,填料的Payne效应以及胶料的门尼粘度随着填充系数的减小而降低,这两者都意味着更高的硅烷化效率。

3.5 空气注射

硅烷化反应的过程中会释放出乙醇。在工厂的实际生产过程中,部分乙醇会从胶料中释放出来,并且残留在密炼机室中。残留的乙醇会使胶料打滑,导致混炼和冷却效率降低。另外,乙醇在胶料中较多的残留,也会影响硅烷化反应效率。为克服以上问题,可以在硅烷化反应中使用空气注射,可显著提高硅烷化效率[39]。

3.6 上压砣压力

混炼过程中排除乙醇对提高硅烷化反应效率非常重要。提上压砣是排除混炼过程中乙醇的方法之一。有研究[56]表明,提上压砣的确可以提高硅烷化反应的效率,Payne效应随着上压砣压力的减小而显著降低。

4 结语

随着汽车电动化和轮胎绿色化时代的到来,白炭黑-硅烷偶联技术在轮胎胎面中的应用将会面临更多的挑战。轮胎配方设计工程师不仅要在配方设计时增大白炭黑用量,使用新型硅烷偶联剂,也要关注白炭黑胶料加工过程中的问题,如白炭黑的絮凝现象、白炭黑粒子飞扬以及硅烷化反应效率不同导致的批次间胶料性能波动、白炭黑胎面胶的粘性下降导致的接头开裂、加工过程中的粘辊和硫化时的粘模现象等。另一方面,在恶劣路面行驶时白炭黑胎面的崩花掉块问题也是轮胎工程师亟需解决的难题。

本文简单综述了白炭黑和硅烷偶联剂的部分研究进展以及两者之间的化学机理和反应动力学,希望能为配方工程师的设计提供一定的参考。