3+8×0.21ST钢丝帘线工艺性能研究

2020-07-20丁小朋李国瑞闫小记

丁小朋,王 欢,李国瑞,闫小记

(风神轮胎股份有限公司,河南 焦作 454003)

随着国家对环保要求的逐步严格,汽车领域的能耗管控进一步加强,使得轮胎行业进一步朝着节油、低排放的方向发展[1];同时行业内部对降低生产成本也有着新的要求。为了满足行业需求,超高强度钢丝帘线应运而生,在轮胎制造行业得到广泛应用。超高强度钢丝帘线因单丝直径和质量小,钢丝刚度增大,其破断力大于同级别的普通强度钢丝帘线;但在轮胎制造过程中,压延、裁断以及成型环节均会出现相应的工艺控制难点,导致轮胎产品性能不稳定[2-3]。

本研究使用3+8×0.21ST钢丝帘线替代3+9×0.22+0.15钢丝帘线,通过优化压延、裁断及成型等工序的工艺参数,改善设备的适应性,有效解决了该规格钢丝帘线应用于全钢载重子午线轮胎时在加工过程中出现的质量问题,取得良好效果。

1 两种钢丝帘线性能分析

1.1 基本性能对比

两种钢丝帘线基本性能对比如表1所示。

从表1可以看出,与3+9×0.22+0.15钢丝帘线相比,3+8×0.21ST钢丝帘线帘线直径和线密度更小,破断力更大。

表1 两种钢丝帘线基本性能对比

1.2 结构对比

3+8×0.21ST钢丝帘线的结构特点如下。

(1)开放型结构中钢丝之间松散联接、可移动、有间隙,橡胶更易渗入帘线内部,并能防止由于沿帘线芯吸收水分而导致的钢丝腐蚀现象。

(2)采用同向捻制,钢丝帘线容易弯曲、比较柔软、表面平滑,使用中磨损较小;层间钢丝为线接触,可以降低钢丝间磨损的风险。

(3)无外缠丝,可以消除外缠丝对帘线芯的剪切作用,减小钢丝帘线疲劳断裂的风险。

相比之下,3+9×0.22+0.15钢丝帘线结构弊端如下。

(1)在弯曲变形情况下会导致外缠丝与外层钢丝间的严重磨损,使得帘线的耐弯曲疲劳性能下降。

(2)帘线的线密度和轮胎质量较大。

(3)帘线直径、帘布厚度及质量较大。

(4)外缠丝的存在使得压延帘布的最大强度降低,对于大规格轮胎,存在胎肩部位的胎体帘线间隙过大的风险。

(5)帘线的坚韧性(破断力/线密度比值)降低。

两种钢丝帘线覆胶断面对比如图1所示。

图1 两种钢丝帘线覆胶断面对比

从图1可以看出,3+8×0.21ST钢丝帘线渗胶效果优于3+9×0.22+0.15钢丝帘线。

3+9×0.22+0.15钢丝帘线的外缠丝易造成帘线疲劳磨损,如图2所示。由于其内外层钢丝捻向相反,多层帘线在断面圆形半径方向上各层之间呈分离状态,不同层之间的钢丝为点接触,存在着潜在的磨损破坏问题。

图2 3+9×0.22+0.15钢丝帘线外缠丝切割造成疲劳磨损

2 压延工艺

2.1 设备条件

使用意大利鲁道夫公司的Φ450×1 000四辊钢丝帘布压延机,压延使用专用70根·dm-1整经辊,锭子架风压范围为31.0~34.5 kPa。

2.2 技术要求

(1)在整个压延帘布的宽度范围内,钢丝帘线排列均匀,间距相等,密度公差每10根不大于0.5根。

(2)在整个帘布宽度和长度范围内帘布厚度均匀一致,上下两面的挂胶厚度相等,帘布厚度公差为±0.05 mm。

(3)在整个帘布的厚度和长度范围内,胶料与钢丝帘线之间密实,胶料充满钢丝帘线的间隙,帘线排列整齐。

(4)压延后的钢丝帘布平整、光滑、不变形、不掉胶、无熟胶和杂物等。

3+8×0.21ST钢丝帘布压延过程及数据如表2所示。

表2 3+8×0.21ST钢丝帘布压延过程及数据

为了使钢丝帘线能均匀通过导向装置,不震荡、不折弯、不跳线,压延过程中需要保证钢丝帘线导开张力。生产过程中不同帘线导开张力的帘布如图3所示。

从图3可以看出,帘布牵引张力不变,锭子架风压调整至34.5 kPa,帘线导开张力为1 000~1 350 kg时压延帘布外观较理想。

图3 生产过程中不同帘线导开张力的帘布

3+8×0.21ST钢丝帘线锭子架左右两侧帘线导开张力监控如图4所示。

从图4可以看出,锭子架左右两侧帘线导开张力监控均值差为47 kg,完全满足标准要求。

图4 3+8×0.21ST钢丝帘线锭子架左右两侧导开张力

3 裁断工艺

钢丝帘布的裁断质量包括角度误差、宽度误差、斜边长误差、切口质量等方面。钢丝帘布表面平整度好,边部整齐、不变形的钢丝帘布裁切质量好,精度较高。如果压延帘布有变形、卷曲、边部不齐等现象,则裁断后帘布角度、宽度和斜边长度均有较大的误差。另外,压延帘布卷曲不整齐也会影响帘布的导开和定中心,从而影响裁断质量。因此,钢丝帘布质量直接影响裁断质量。

裁刀压力和角度的调节是否合适,也会影响裁断帘布的接头质量,裁刀压力过小会造成钢丝帘布裁不断等问题,造成较大浪费;裁刀压力过大会造成胶料收缩太大和钢丝松散、毛刺较长等质量问题。

本研究使用Fischer公司的90°裁断机。缝合轮压力设定选取3种方案,根据使用效果给定3个压力值,缝合效果对比如表3所示。

表3 不同缝合轮压力下的缝合效果对比

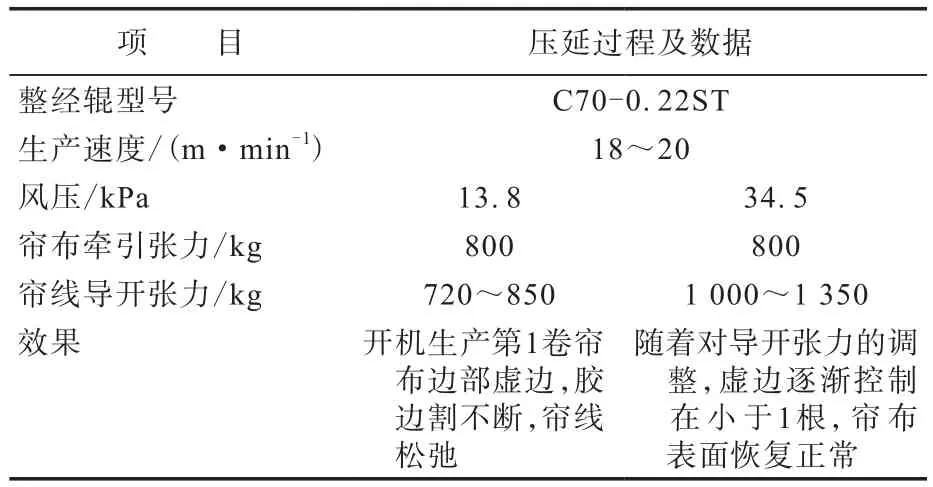

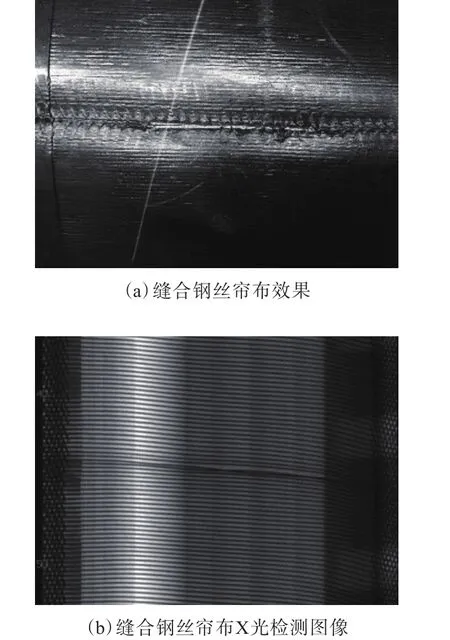

3种方案裁断帘布如图5所示,缝合效果如图6所示。

图5 3种方案裁断帘布

图6 3种方案缝合效果X光检测图像

由图5和6可见:方案1缝合接头过紧,导致钢丝帘布缝合后并线严重;方案2缝合接头仍出现过紧情况,导致钢丝帘布缝合后轻微并线;方案3对缝合轮夹角角度进行微调后,缝合接头符合标注间距0.5根钢丝的要求。

4 成型工艺

缝合使用山东潍坊蜂鸣科技有限公司的DF24型电动钢丝帘布缝合器。缝合轮间隙工艺条件根据帘布厚度进行微调,成型缝合器缝合轮调整位置如图7所示。

图7 成型缝合器缝合轮

压延后帘布整体厚度为2.0 mm,因3+8×0.21ST钢丝帘线直径较3+9×0.22+0.15钢丝帘线减小0.32 mm,覆胶厚度增大,导致整体帘布偏软,缝合时胶料易出现挤压变形。

缝合轮间隙过大会造成帘布接头压不实,成型充气过程中会被撕裂或者爆开以及成品轮胎X光检测图像出现局部胎体帘线排列稀或排列不均等问题;缝合轮间隙过小会造成帘布缝合接头处并线或缝合起始位置挂胶不好,成品轮胎X光检测图像显示帘布接头处并线或开叉等质量问题。

采用原间隙缝合轮缝合3+8×0.21ST钢丝帘布效果如图8所示。

由图8可见,采用原间隙缝合轮缝合3+8×0.21ST钢丝帘布,存在局部钢丝裸露和交叉并线等问题。

图8 采用原间隙缝合轮缝合3+8×0.21ST钢丝帘布效果

为保证成型缝合效果,对设备进行微调,将缝合轮与底板之间的间隙减小0.3 mm。

采用调整后的缝合轮缝合3+8×0.21ST钢丝帘布的缝合效果见图9。

从图9可以看出,缝合轮间隙减小0.3 mm后,实际缝合效果提高。

图9 采用调整后缝合轮缝合3+8×0.21ST钢丝帘布效果

5 结论

通过对3+8×0.21ST钢丝帘线自身特点的分析,对压延、裁断及成型等工序的工艺参数进行优化,对设备适应性进行改善,有效解决了3+8×0.21ST钢丝帘线在全钢载重子午线轮胎加工过程中出现的压延帘布的帘线排列不均、脱层,裁断及成型的缝合接头稀线、并线等质量问题,大大提高了生产过程的稳定性;同时减小了中间过程消耗和成品轮胎帘布类缺陷率,提高了超高强度钢丝帘线在使用过程中的稳定性和工艺通过性,加速了我公司推广使用超高强度钢丝帘线的进度,进一步提升了产品的竞争力和品牌价值。