斜交轮胎氮气硫化工艺的研究

2020-07-20承友昕章华军蒋海伦

承友昕,章华军,华 斌,蒋海伦

(中策橡胶集团有限公司,浙江 杭州 310018)

为了在竞争激烈的轮胎市场上占有一席之地,各轮胎企业都在竭尽全力地建立技术和经济优势,同时控制生产成本。由于氮气具有操作成本低、使用安全等优点,轮胎企业生产全钢和半钢子午线轮胎时都采用蒸汽/高压氮气硫化工艺。随着全钢和半钢子午线轮胎氮气硫化技术的日趋成熟[1-5],子午线轮胎的生产成本相应降低。但传统的斜交轮胎依然停留在采用蒸汽/过热水硫化工艺阶段。为了提高生产效率,降低生产成本,我公司进行了斜交轮胎氮气硫化工艺研究。

1 氮气硫化工艺

在氮气硫化工艺中,蒸汽是热源,氮气则提供硫化过程中所需的高压。蒸汽/高压氮气硫化工艺过程非常简单,具体步骤如下。

(1)将胎坯置入模具;

(2)将0.03~0.05 MPa蒸汽充入硫化胶囊,以便将轮胎均匀定型至规定尺寸;

(3)将1.55~1.65 MPa高压蒸汽充入硫化胶囊,以提供硫化所需热量,根据不同的轮胎品种和规格,这一步骤可分成4—6步,总时间持续1~7 min;

(4)充入高压(≥2.1 MPa)氮气,以提高剩余硫化时间内硫化胶囊的内压;

(5)冷却,低压氮气冷却;

(6)排空硫化胶囊,取出成品轮胎。

2 氮气硫化工艺验证

以28×9-15轮胎为例,采用氮气和过热水硫化工艺的胎里部位温度-时间曲线如图1所示。

图1 两种硫化工艺胎里部位温度-时间曲线

从图1可以看出:过热水硫化基本上是一个温度缓慢上升的过程,而氮气硫化温度先快速上升后缓慢下降;过热水硫化最终达到的硫化温度高于氮气硫化。将轮胎各部位硫化过程换算为等效硫化时间,以进行量化对比,结果如表1所示。

从表1可以看出,采用氮气硫化工艺,轮胎各部位的等效硫化时间短于采用过热水硫化工艺,这是由于氮气硫化工艺硫化内温提高,使硫化效率明显提高。

表1 轮胎各部位等效硫化时间 min

表2示出了不同规格斜交轮胎采用两种硫化工艺所需硫化时间。

表2 不同规格斜交轮胎采用两种硫化工艺所需硫化时间

从表2可以看出,采用氮气硫化工艺后,不同规格斜交轮胎的硫化效率大幅提高,硫化时间大幅缩短,从而提高了单台硫化设备的生产效率。例如原斜交轮胎厂硫化设备过热水硫化设计产能为9 200条,通过采用氮气硫化工艺,硫化设备产能提高到12 000条左右,为斜交轮胎厂扩产提供了技术基础。

3 氮气硫化成品轮胎质量安全性能

由于斜交轮胎的骨架材料采用锦纶6帘线,锦纶6的熔点是220 ℃,为了保证成品轮胎胎体强度和安全性能,需重点关注硫化后胎体帘线强力的下降问题。

图2示出了胎里最高温度-高温蒸汽时间的关系曲线。

从图2可以看出,高温蒸汽通入时间越长,胎里的最高温度越高。

图2 胎里最高温度-高温蒸汽时间的关系曲线

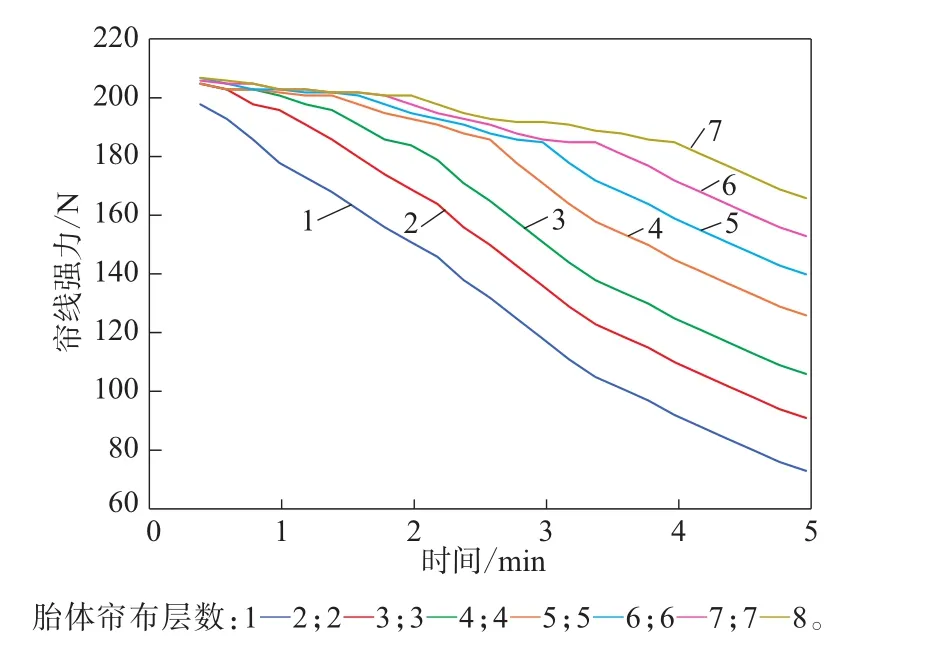

以胎体使用1400dtex/2V1锦纶6帘线的轮胎为例,测试不同胎体帘布层数的轮胎硫化后胎体帘线强力-高温蒸汽时间关系曲线,结果如图3所示。

图3 成品轮胎胎体帘线强力-高温蒸汽时间的关系曲线

从图3可以看出,硫化后成品轮胎胎体帘线强力随着高温蒸汽时间的延长而下降,且下降的趋势随着胎体帘布层数的增多而减缓。

经过多次试验表明,根据胎体帘布层数的不同,只要控制高温蒸汽时间,就可以保证硫化后胎体帘线强力,从而确保轮胎的安全性能。根据各方面测试和生产效率综合考虑,确定轮胎硫化后胎体帘线强力下降率不大于10%。

4 经济效益

通过采用氮气硫化工艺,可以缩短轮胎的硫化时间,提高生产效率,在现有硫化设备条件下提升产能,减小扩产设备投资。

此外,采用氮气硫化工艺后,淘汰了水胎硫化工艺,斜交轮胎全部采用胶囊硫化机硫化,提高了轮胎硫化传热效果,从而提高了生产效率。

淘汰过热水硫化工艺后,可减少过热水除氧站的投资,增大硫化胶囊硫化的生产次数,降低轮胎制造成本。

5 结语

斜交轮胎采用氮气硫化工艺可以降低生产成本,改善轮胎质量,延长硫化胶囊使用寿命,提高劳动生产率,减少维修保养,提高灵活性,降低产品废品率等,同时使生产更安全,环境更清洁。