轮胎花纹设计及其对相关性能影响研究现状

2020-07-20董玉德徐丹丹

董玉德,徐丹丹,吕 伦

(合肥工业大学 机械工程学院,安徽 合肥 230009)

汽车工业是国民经济的支柱产业,而轮胎是构成汽车的重要组成部分,提高轮胎的设计与制造水平具有重要意义。轮胎花纹块与路面之间的摩擦力是车辆行驶的动力源。轮胎性能优化不仅与其内部结构设计相关,还与胎面花纹有直接联系[1]。此外,轮胎数字化建模越来越受到研究机构和轮胎企业的重视,而三维花纹设计又是轮胎设计的关键,主要原因为:(1)轮胎花纹沟槽的三维结构及花纹剖面非常复杂,常用的三维计算机辅助设计(CAD)建模技术难以满足设计要求;(2)不同类型的轮胎花纹结构有很大不同,花纹与轮胎的抓着力、噪声、滑水特性等有紧密关系。相关企业已做过大量试验研究,但对如何利用设计知识对已定型的花纹进行评价方面的研究稍显不足。

进入20世纪90年代后,人们开始研究复杂花纹结构对轮胎多种特性的影响,采用统计分析法分析轮胎花纹参数和结构参数与轮胎性能之间的关联,并竭力寻找一种可以协同增强轮胎多种性能的轮胎花纹结构。本文系统分析花纹设计对轮胎多种特性提升的影响,并简述国内外轮胎花纹设计方法的特点及应用现状。

1 轮胎花纹设计发展历程

轮胎花纹设计方法划分为正向设计、逆向设计和3D打印3种方法。

1.1 正向设计

1.1.1 二维花纹

20世纪70年代,CAD技术开始被国外设计人员应用于轮胎设计,80年代中后期国内相关学者陆续利用计算机辅助软件进行轮胎的设计工作。早期的花纹设计主要采用CAD工具,如黄文龙等[2]研究开发了可以生成轮胎断面轮廓图和花纹图等的子午线轮胎CAD系统。

刘大众[3]利用VB语言成功开发了AutoCAD二维轮胎CAD系统,包括轮胎常规设计、计算和绘图等功能。其中更多的研究还是集中在对轮胎轮廓结构设计上,对花纹的设计知识有所欠缺。

在车辆操纵动力学研究中,Magic Formula和UniTire模型[4]都已被广泛应用。在理论基础方面,UniTire轮胎模型更强,其全局辨识精度略高于Magic Formula模型,并且具有更高的预测能力。

1.1.2 三维花纹

国内的轮胎三维设计利用三维CAD软件对已经设计好的二维花纹图进行展开,然后经过投影、拉伸、切割和装配等步骤在胎体上生成花纹沟。轮胎花纹沟的建模流程较为繁琐,操作复杂、重复性强是制约建模效率的主要因素,因此不适于轮胎的大批量设计。

通过参数化设计可以准确、快速地对花纹块进行设计,因此国内外学者都致力于花纹设计系统的研究。陈作炳等[5]研究构建了轮胎花纹参数化图元库,并开发出轮胎花纹设计专家系统。张萍等[6]通过对UG进行二次开发成功实现了轮胎花纹块的快速造型。孙根基等[7]利用点云数据反求轮胎花纹纵沟参数,重构出花纹纵沟模型。李廷照[8]在轮胎建模过程中引入自定义特征,简化了参数化设计及轮胎花纹的设计过程。C.H.Chu等[9]介绍了轮胎模型的三维参数化设计方法,通过对沟槽的参数化明显减少用户的交互次数,以少量的参数快速构建不同沟槽,并给出了校验无效沟槽参数的几何算法。B.T.Lin等[10]开发了一套自动绘制模具的设计系统,并将其技术延伸应用于轮胎的模具生产。

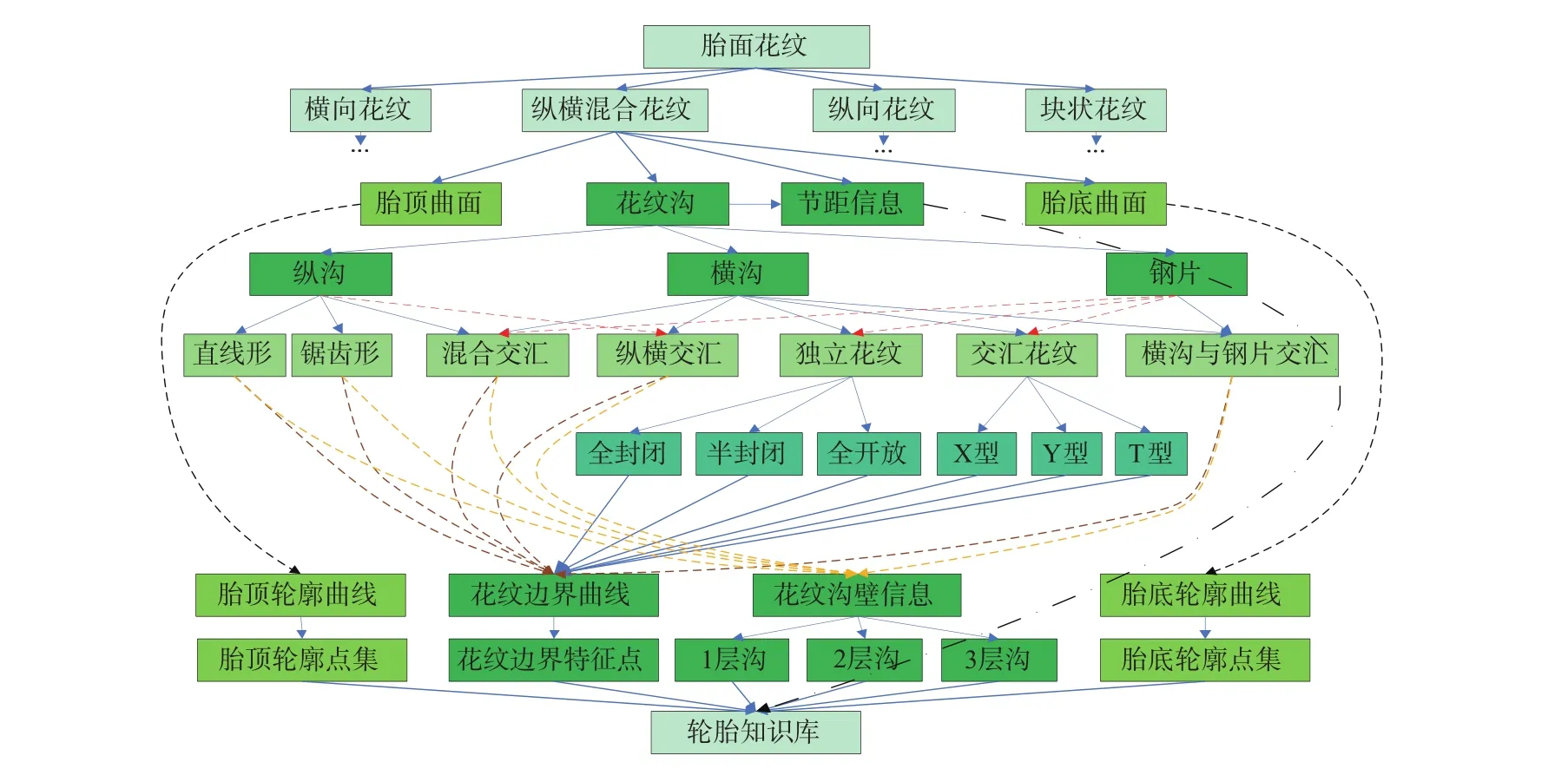

国内外学者研究了花纹结构与轮胎噪声、滑水和侧偏等特性之间的关系,根据轮胎花纹特征将其分类并对花纹沟特征及其主要参数进行研究(见图1),开发出对少量参数进行修改的交互式花纹设计系统或建立花纹数据库。带花纹轮胎模型高效、自动及准确的生成简化了后续分析轮胎的步骤,得到广泛应用。

图1 轮胎花纹特征分类

在此期间,简单花纹的精度及准确度都远达不到实际使用要求,因此轮胎分析专家把注意力由简单花纹转向复杂花纹。董玉德等[11]为解决轮胎花纹工程图尺寸标注繁琐等不规范问题,开发出一套轮胎花纹工程图尺寸自适应标注系统。轮胎分析专家开始研究通过软件分析轮胎模型。S.H.Koehne[12]通过对只带有简单纵沟和横沟的快结构平滑轮胎进行研究,发现该简化模型往往造成分析结果与真实数据存在很大差距。J.R.Cho等[13]通过研究提出一种生成网格的程序,后续试验证实了该程序的有效性。李兵[14]针对花纹模块提出了一种映射和拉延方法,采用拉延方法获得三维六面体网格,采用映射方法将轮胎进行重构。对具有复杂花纹的整体轮胎以及划分网格后的轮胎进行有限元分析,使用的是组合模型技术,与李炜[15]的方法相比,对花纹块的设计方式进行了优化。

上述研究从胎面花纹造型、花纹与光面轮胎的结合方式及网格划分方法等方面进行了优化和改进。陈理君等[16-18]基于多年对轮胎花纹及其噪声的研究,设计开发了轮胎花纹噪声模拟及低噪声轮胎花纹结构参数识别软件等。该系统在分析中改良了参数设置流程,提高了使用便利性。

1.2 逆向设计

逆向工程技术是实现产品结构创新设计和形貌特征快速发展的重要途径,已发展成为轮胎企业消化吸收先进轮胎花纹结构设计的必然选择。逆向工程的优点众多,目前大多数学者都试图通过不同软件实现模型的重构。彭燕军等[19]利用Imageware与UG完成了汽车车身零件的反向重建。李勇等[20]通过ImageWare成功地对话筒模型进行了逆向重构。Y.D.Dong等[21-22]通过点云数据变换、特征提取和聚类分析,开发了基于特征的轮胎花纹设计逆向建模系统,并引入语义设计思想来建立模型。逆向工程在各个行业都有了极为广泛的应用,尤其在汽车、家居及航空航天领域。

在轮胎花纹设计领域中,雷镭等[23]通过对三维点云数据进行一系列处理,反求出了轮胎的3D模型,但是其精度较低且所适用轮胎种类较少。丘永亮等[24]首先通过Surface软件实现特征线的提取,然后使用Pro/E对轮胎3D模型进行重建,但由于特征线提取算法的原因,其轮胎3D模型效果不甚理想。

董玉德等[25-28]将轮胎花纹语义单元特征信息引入轮胎逆向建模过程,实现重构特征信息的语义参数化表达,如图2所示,单独设计数据分割及特征提取等重要数据处理算法,重构出完整轮胎花纹模型。同时,改进模型重构评价指标,采用轮胎综合特性评价代替原有精度评价的方式,在逆向建模过程中开展花纹结构参数与轮胎关键特性关系的研究,提出以扫描点云为对象、以语义信息为特征、以协同提升轮胎滚动阻力性能、噪声性能和湿地抓着性能为优化目标的新型轮胎花纹结构设计方法。此方法基于模型重构评价指标,所得出的轮胎3D模型满足了基本精度,但其只适用于部分花纹结构较为简单的轮胎,对复杂花纹轮胎的重构准确度不高,后续发展进步空间较大。

图2 轮胎花纹逆向建模流程示意

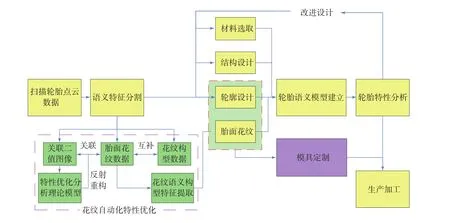

轮胎逆向设计能够对已使用轮胎进行性能评估,采用基于点云的轮胎花纹结构逆向智能化设计并实现特性最优花纹构型系统的设计与开发,构建该建模过程的特性分析与评价机制,从而形成一套完整的轮胎逆向花纹设计流程、分析及反馈改进系统,如图3所示。经过对国内外文献的研究发现,目前只完成了轮胎花纹逆向设计,后续将轮胎花纹逆向设计与轮胎分析合并协同提升性能的方法尚未建立,因此还需继续进行更深入的研究。

图3 轮胎花纹逆向设计流程

1.3 3D打印

3D打印作为近年来的新兴技术,通常使用数字技术材料打印机来实现。它通常用于模具制造、工业设计等领域的制造,并逐渐用于一些产品的直接制造。轮胎3D打印技术必将在未来成为轮胎生产重要技术。轮胎3D打印方法较为先进且绿色环保,但其对材料要求较高,且要求所设计轮胎性能更优异。目前3D打印生产轮胎还处在新兴阶段,其具体使用性能还有待测试评估。

2 花纹与轮胎性能之间的关系

花纹主要与轮胎的滚动阻力、噪声、耐磨性能、滑水性能、侧偏性能和散热性能等有关。B.Wies等[29]研究发现,增大花纹沟的体积,噪声将提高约2.4%,滑水速度提高1%,操纵性能降低0.6%,滚动阻力增大0.4%,耐磨性能和抓着性能降低0.3%。因此,在花纹设计过程中对轮胎噪声、排水能力、耐磨性能及抓着性能的衡量是至关重要的。

2.1 噪声

轮胎振动噪声主要是胎面花纹块在滚动过程中撞击路面而产生的冲击噪声[30]:一是在接地面前后边缘处的胎面元素垂直速度的突然减小和增大导致的加速和减速噪声;二是撞击引起的振动噪声。

周海超[31]研究发现采用旁路改变凹槽设计的方法对圆周槽的管道共振噪声及远场辐射噪声的降低起到一定作用。N.Garg等[32]证实增大轮胎花纹沟槽尺寸会相应增大其噪声。危银涛等[33]研究发现增加横向花纹沟数目也会造成轮胎花纹噪声的增大。王国林等[34]研究发现通过优化带束层结构和胎面花纹会相应降低轮胎噪声。许志超等[35]通过试验研究得到商用车轮胎噪声与温度、速度和花纹的关系,并对花纹进行优化设计。

陈理君等[16-18]通过分析不同花纹对轮胎噪声性能的影响,确定并解释了低噪声轮胎花纹的设计原理和方法以及低噪声评价标准。低噪声轮胎花纹设计原则如下:(1)不同花纹块和不同花纹槽的宽度比应为无理数比;(2)花纹条数的增加有利于降噪;(3)花纹的节距比例应取无理数比;(4)排列花纹间的节距序列应呈非周期性;(5)花纹要合理错位,并且错位量与花纹周期之间的比不应是整数比;(6)花纹周期增长可提高降噪效果。

2.2 滚动阻力

滚动阻力是由轮胎变形和摩擦引起的,主要包括与滚动相关的机械能损失、轮胎与轮辋的摩擦及轮胎内部结构的能量损失。

王国林等[36-37]通过研究发现对滚动阻力影响较大的有轮胎结构参数及花纹参数。毛鑫昕等[38]研究发现在滚动阻力预测上,基于RBF神经网络的轮胎滚动阻力模型比基于BP模型具有更大优势。周宏斌等[39]对胎面胶和胎肩胶等进行调整研究出低滚动阻力轮胎。T.Schulze等[40]研究验证了产生抓着力及滚动阻力的机理,且证明了两者的矛盾。轮胎滚动阻力的试验测试方法主要包括气动阻力法、轴力法、力矩法、功率法和减速法。轮胎滚动阻力测试仪器如图4所示[41]。

图4 轮胎滚动阻力测试仪器

2.3 耐磨性能

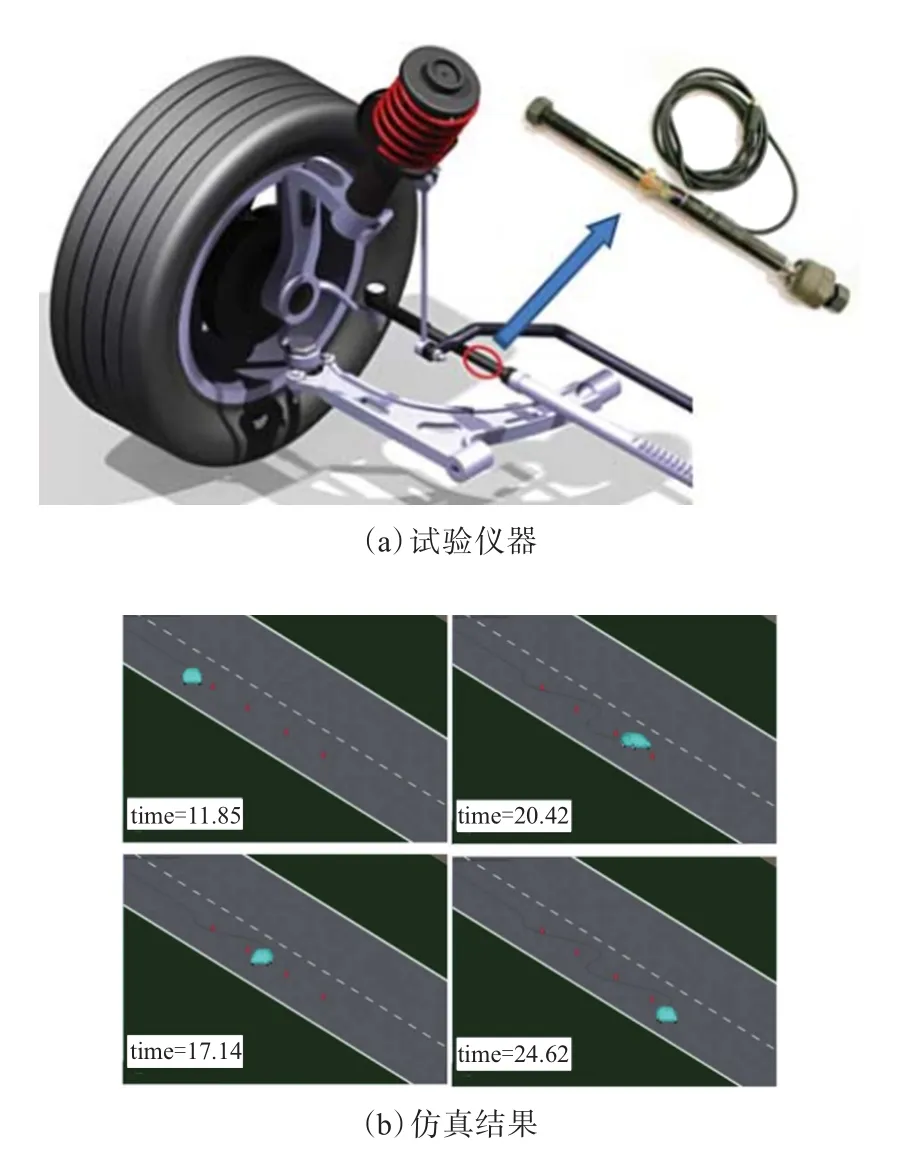

轮胎的耐磨性能主要与橡胶材料和轮胎结构有关。轮胎耐磨性能与花纹结构特征的关系一直是研究的重点,耐磨性能试验仪器及仿真结果如图5所示[42]。

图5 轮胎耐磨性能试验仪器和仿真结果示意

C.Jin等[43]用有限元仿真方法分析了复杂花纹与轮胎耐磨性能之间的联系。C.Liang等[44]提出具有小足迹形状作用的轮胎胎面磨损更为均匀。J.R.Cho等[45]采用具有复杂胎面花纹块的轮胎模型,进行摩擦动态滚动分析并计算轮胎印痕摩擦能耗。M.M.D.Silva等[46]提出一种在车辆平稳状态下评估轮胎-路面附着系数的方法,该方法发展了轮胎磨损评估的定性公式,通过简单的车辆模型实现了转向机动概念设计分析。

从以上研究可以看出:(1)提高胎面花纹饱和度可以改善轮胎的耐磨性能;(2)小接地印痕作用的轮胎胎面磨损更为均匀;(3)胎面采用Z形花纹沟设计可提高轮胎的操纵稳定性、制动性能、牵引性能、抗湿滑性能和耐磨性能。

2.4 滑水性能

道路粗糙度、速度及胎面花纹等因素对轮胎的抗滑水性能具有重要影响。提高轮胎抗滑水性能的主要方法之一是改善花纹沟槽的排水能力。

T.F.Fwa等[47]使用流固耦合方法分析轮胎滑水性能,发现纵向花纹沟槽的深度和宽度每增大1 mm,滑水速度会分别提高1.6和6.8 km·h-1。T.W.Kim等[48]研究发现增加横向花纹沟的数量会增强水流排出能力,相应提高轮胎的抗滑水性能。H.C.Zhou等[49]对V形脊状结构与光滑结构的参数进行对比分析发现,仿生V形脊状非光滑结构能显著提高滑水临界速度,改善轮胎抗滑水性能。S.S.Kumar[50]提出使用有限元分析方法研究轮胎花纹形状和沟槽深度对轿车打滑现象的影响。孔熙林等[51]通过对不同花纹轮胎滑水特性进行分析,得出几种不同花纹轮胎的排水能力。轮胎滑水的仿真效果如图6所示[52]。

图6 轮胎滑水仿真效果

关于花纹滑水性能研究得出的规律[53-54]为:(1)纵向沟槽深度对轮胎滑水性能有显著影响,横向沟槽水流方向及胎面动水压力对轮胎滑水性能有显著影响;(2)在花纹沟底部设置水滴形凹坑结构可以改善轮胎的抗滑水性能;(3)横向沟槽轮胎的抗滑水性能明显优于纵向沟槽轮胎;(4)横向花纹沟槽数量越多,花纹刺破水膜的能力越强,从而加快水流排出,改善抗滑水性能。

2.5 侧偏性能

轮胎在转弯时存在一定的离心力作用从而使轮胎侧偏,侧偏性能决定了轮胎在转弯时的安全性。彭旭东等[55]分别测试了不同花纹轮胎在冰面和干燥路面上的侧偏性能,证实花纹在冰面上的影响更大。彭旭东等[56]研究还发现,胎面花纹与轮胎的侧偏性能有关,在相同试验条件下,顺向花纹轮胎在附着性能和侧偏特性方面表现更优异。E.Tönük等[57]构建了一个子午线轮胎有限元模型,预测轮胎设计阶段的转弯力特性,通过试验可以验证模型的有效性。轮胎侧偏性能测试平台如图7所示。

图7 轮胎侧偏性能测试平台

从国内外学者的研究中可以得出以下结论:轮胎的侧偏性能对汽车的操纵稳定性起着决定性作用,侧偏性能与胎面花纹、轮胎负荷和充气压力及胎体轮廓形状等有关。另外,通过以下方式可以提高轮胎的侧偏刚度:(1)减小断面高宽比;(2)增大带束层宽度;(3)加强胎圈反包区域;(4)减小胎面厚度,即减小接近胎面中心线的花纹沟深度;(5)适当减小胎面花纹的空隙体积;(6)提高花纹刚度。

2.6 散热性能

轮胎在行驶过程中产生热量导致温度升高,主要是因为轮胎橡胶材料在受力下产生滞后损失;其次是由于轮胎与地面摩擦而产生热量。J.R.Cho等[58]通过研究三维周期性花纹轮胎模型获得不同车速情况下的轮胎滞后损失总能量以及胎面花纹处的最高温度。Y.Li等[59]通过对轮胎的接触压力分布和散热方法进行理论分析得到每段时间的散热量和产生热量,且确认了建立用于分析滚动轮胎花纹表面温度的模型是可行的。轮胎散热性能测试仪器[60]和仿真结果[58]如图8所示。

图8 轮胎散热性能测试仪器和仿真结果示意

关于胎面花纹散热性能研究得出的规律为:(1)花纹沟底表面积增大,胎面花纹散热能力增强;(2)滚动轮胎在胎肩和胎面部位温度较高;(3)轮胎温度在噪声频率峰值处最高。

轮胎性能目标并不是独立的,它们往往耦合在一起并且相互竞争,在不同的使用环境下目标性能对花纹结构的要求不同,目前的研究大多是针对某一性能进行的,如图9所示,利用拟合的3D花纹模型,通过多目标优化满足低滚动阻力、抗湿滑和降噪等目标。实现轮胎设计的绿色化是协同提升轮胎性能优化的正确方法。因此,绿色轮胎的发展及其推广应用显得尤为重要[61]。

图9 协同提升轮胎性能流程

3 存在的问题

经过30多年的发展,轮胎分析理论及技术方法已逐渐成熟,并已与实际生产相联系,综合来看,现有轮胎花纹设计和轮胎性能分析主要存在以下问题。

(1)花纹设计。花纹参数化设计较为粗糙,实际生产轮胎花纹往往与设计不完全一样,导致轮胎理论分析与实际应用存在一定的差异,且当花纹设计方案确定后,如何使花纹与光面轮胎更好地结合仍存在问题。

(2)轮胎花纹模具设计。一般需反求出轮胎模具花纹,设计出模具后,再通过铸造的方法批量生产。轮胎模具制作及花纹刻制需要人工参与,如果在设计好轮胎花纹后,通过参数化等方法直接反求出轮胎模具花纹交付生产,可节省大量人力。但至今为止轮胎模具方面的研究仍显不足。

(3)协同提升轮胎性能。轮胎性能之间存在矛盾,现有的花纹并不能使轮胎同时拥有多种优良性能,因此,需要更多地研究如何改善花纹及轮胎结构,以达到协同提升轮胎各种性能的目的。

(4)花纹设计在航空轮胎上的应用。航空轮胎在航天航空中起着十分重要的作用,在飞机起飞及降落过程中,航空轮胎要求具有良好的耐磨、耐热及承载性能等。因此,未来应将渐已成熟的轮胎技术更多地应用在航空轮胎上。

4 展望

花纹作为轮胎的重要组成部分,具有多样性及形状特殊性,对噪声、振动及滑水等各种轮胎性能都具有十分重要的影响。今后的研究应在以下方面展开。

(1)花纹设计。花纹逆向设计中逆向工程较为繁琐,还存在改进空间。未来鼠标等辅助设备逐渐退出人们的视野,取而代之的是手绘生成花纹或是更为智能的人脑思维的花纹直接生成方式。通过手绘花纹图案和设定个别参数,形成三维花纹沟,这种手绘花纹的方法需要人工智能的快速发展,但科技日新月异,手绘花纹也将逐渐实现。

(2)协同提升轮胎性能。这一直是所有轮胎公司要重点攻克的问题,其与轮胎花纹设计有着密不可分的联系。纵向花纹沟的数量、深度和宽度及沟壁角度等都是影响轮胎性能的主要参数,可以通过综合分析多种参数的影响,借助大数据的现代化处理方法及数学统计分析理论,进一步寻求更为合适的轮胎参数。

(3)突破轮胎研究的局限性。目前轮胎研究主要集中在轮胎的材料、结构和花纹等方向上,然而模具等也对轮胎的使用性能起重要作用。其次,研究对象主要为轿车轮胎和载重轮胎,而航空轮胎性能的要求更为苛刻,其设计及分析也应受到重视。

(4)轮胎花纹接地印痕。通过图像识别技术研究轮胎花纹接地印痕,可获得轮胎花纹结构特征。在车辆事故处理中通过分析接地印痕特征可以识别车辆超速及轮胎过度磨损等具体原因。因此,可在公安系统网络里构建轮胎花纹大数据,通过分析接地印痕等,快速发现肇事逃逸事故责任人,还可通过分析接地印痕花纹特征,辨别花纹疲劳破裂引起的问题,避免进一步事故的发生。

(5)防爆轮胎的花纹设计。宝马和奔驰等品牌汽车大多采用防爆轮胎以提高其整体安全性,然而由于防爆轮胎主要是加强胎侧和钢丝圈等的刚性,在一定程度上减弱了轮胎的噪声、振动和声振粗糙度(NVH)性能,降低了轮胎的舒适性。为在保证防爆轮胎安全性能的基础上加强舒适性,在花纹设计上进行改进不失为一种好方法。