全钢子午线轮胎胎肩边沟设计对偏磨影响的有限元分析

2020-07-20王昌宁王兴玉

卢 帅,王昌宁,张 鹏,王兴玉

(1.怡维怡橡胶研究院有限公司,山东 青岛 266045;2.赛轮集团股份有限公司,山东 青岛 266045)

全钢子午线轮胎的胎面接地印痕与轮胎的磨耗性能等直接相关。随着国内外轮胎市场的发展,各个品牌之间的竞争日益激烈,轮胎的性能受到客户和消费者越来越多的关注。通过优化轮胎接地印痕形状,可改善磨耗性能,提高轮胎产品品质[1-3]。

本工作采用有限元方法对295/75R22.5全钢子午线轮胎胎肩边沟设计进行优化。

1 方案设计

为了便于分析对比,各方案采用相同的轮胎结构,设计参数如下:外直径 1 087 mm,断面宽288 mm,行驶面宽度 220 mm,胎圈着合宽度235.6 mm,轮胎原始结构如图1所示。

图1 轮胎原始结构示意

为了研究胎肩边沟设计对轮胎偏磨的影响,在轮胎原始结构的基础上提出7种不同的胎肩边沟设计方案(见图2),并进行接地压力对比分析。

图2 7种方案轮胎胎肩边沟设计

优化方案1—7的胎肩边沟具体设计如下:方案1采用直槽设计;方案2在方案1的基础上将直槽内径缩小;方案3在方案2的基础上边部降低2 mm;方案4在方案2的基础上将槽宽度加大,底部等宽折弯;方案5在方案2的基础上底部为非等宽折弯;方案6在方案2的基础上直槽开在边部向下3 mm处,底部折弯;方案7直接在边部开槽。

2 有限元模型的建立与计算

2.1 前处理

为了便于仿真结果的比较,在前处理时对所有模型采用同样的网格划分标准,都施加4 mm的撒种密度,如图3所示。

图3 有限元模型网格划分

橡胶单元四边形采用CGAX4H杂交单元,三角形采用CGAX3H单元,带束层单元采用SFMGAX1类型。橡胶材料特性采用Yeoh模型表征。仿真中所使用的橡胶配方完全相同。

2.2 边界条件

边界条件分两步处理:第1步,固定轮辋,对轮胎内表面施加830 kPa充气压力,进行二维充气仿真;第2步,在静负荷状态下进行三维计算,负荷为3 550 kg,充气压力为830 kPa。

2.3 结果及分析

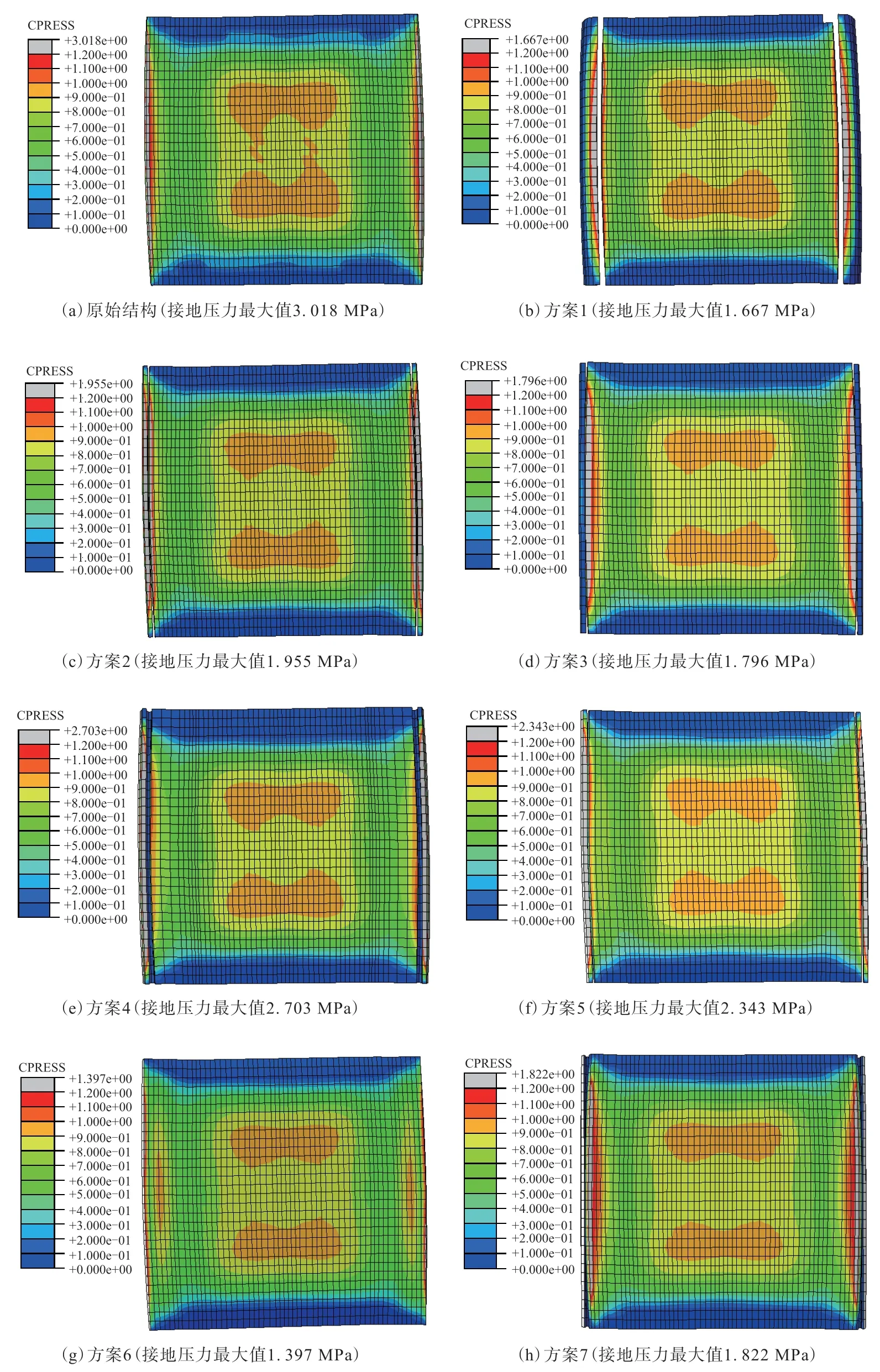

得到三维加载仿真结果后,截取原始结构和7种方案的胎面接地印痕,如图4所示。

从图4可以看出:

图4 各方案胎面接地印痕

(1)添加胎肩边沟可以显著降低胎肩的最大接地压力;

(2)不同胎肩边沟设计对胎肩接地压力的改善程度不同,直沟设计要优于折弯边沟设计;

(3)胎肩偏下部位添加边沟设计效果最好,胎肩最大接地压力在7种方案中最小。

根据ARCHARD模型磨耗率的计算,在同一轮胎模型下,胎肩接地压力最小,对胎肩的磨损也最小[4]。

将轮胎接地部分等分为5×5区域,计算各区域接地压力平均值。不同方案轮胎接地部分各区域接地压力平均值如表1所示。

从表1可以看出,添加胎肩边沟的轮胎胎肩接地压力总体上小于无边沟设计的胎肩接地压力,方案6的胎肩边沟设计对轮胎偏磨的改善效果最好。

表1 不同方案轮胎接地部分各区域接地压力平均值 MPa

3 结论

采用有限元方法可以有效地进行轮胎设计方案的筛选与改进,为结构设计与优化提供良好的依据。

通过有限元分析得出:轮胎胎肩边沟设计可以有效降低胎肩最大接地压力和应力集中,从而减少胎肩偏磨现象,延长轮胎寿命;在胎肩偏下部位添加边沟的改善效果最佳。