基于SEM和XRD微观测试下单掺矿物掺合料透水混凝土性能分析

2020-07-20朱袁洁吴晓涛王石林

吴 庆,朱袁洁,许 耀,胡 杰,吴晓涛,王石林

(江苏科技大学 土木工程与建筑学院, 镇江 212005)

近年来,随着海绵城市的推广,透水混凝土作为其建设和发展的重要组成部分,不仅缓解了城市内涝使雨水渗入路表回归土壤和地下水,解决水资源短缺问题,同时增加城市透气面积,降低地表温度,缓解“热岛效应”[1-2].但是由于透水混凝土造价过高且强度较低,其推广应用受到了一定限制.而常见的粉煤灰、矿粉、硅灰等工业废灰,可取代透水混凝土中的一部分水泥,达到废物重新利用,缓解环境压力,降低成本等效果[3-4],同时能够改善混凝土拌合物的施工性能、硬化后力学性能以及混凝土结构的耐久性能[5-6].

从目前来看,国内外学者在此方面的研究已经有一定进展.文献[7]探究了在透水混凝土中加入粉煤灰、砂子和减水剂组合的最优配合比,同时采用普式压实法制作试件,得到立方体28 d抗压强度约为24.23 MPa;文献[8]使用碱矿渣水泥代替普通硅酸盐水泥,同时加入电弧熔炉矿渣,得到立方体28 d抗压强度超过35 MPa,但其经济性不佳;文献[9]将聚合物乳液和硅灰以及高效减水剂等外加剂双掺或多掺在透水混凝土中,结果表明:掺入高效减水剂,硅灰掺量为6%,聚合物乳液掺量为2%时透水混凝土抗压强度最大;文献[10]研究了单掺粉煤灰、硅灰以及双掺粉煤灰、硅灰取代部分水泥对透水混凝土胶结层的影响,从力学性能角度看,单掺硅灰效果最佳,双掺效果次之,单掺粉煤灰效果最差,但其所得到的透水混凝土抗压强度大多在10~20 MPa之间,满足不了轻型机动车路面的强度要求.目前已有较多学者研究矿物掺合料对透水混凝土性能的影响,但研究所得到的C30强度等级以上透水混凝土很少,也很少有人系统地通过宏观和微观相结合的方法对比不同矿物掺合料对透水混凝土性能的影响,而对胶结层的水化反应程度和生成产物相关分析更是少之又少.

故文中通过研究单掺粉煤灰、矿粉、硅灰作用下透水混凝土在7 d、28 d和56 d养护龄期的基本性能,同时对透水混凝土胶结层进行SEM电镜扫描和XRD测试,研究其微观形貌,定性地研究其水化产物,进而从微观机理解释宏观差异,进一步探究矿物掺合料对透水混凝土性能的影响.

1 试验

1.1 原材料与配合比

本研究采用江苏鹤林水泥有限公司提供的42.5普通硅酸盐水泥,南京下关电厂提供的二级粉煤灰,S95级高炉矿渣粉,南京第二热电厂提供的硅灰,其主要性能详见表1.粗骨料采用5 mm-12 mm和12 mm-16 mm粒径级配石灰岩(两种粒径石子的质量比为7 ∶3).外加剂采用江苏苏博特的聚羧酸高效减水剂,具有非引气、超塑化、高效减水和增强等功能.

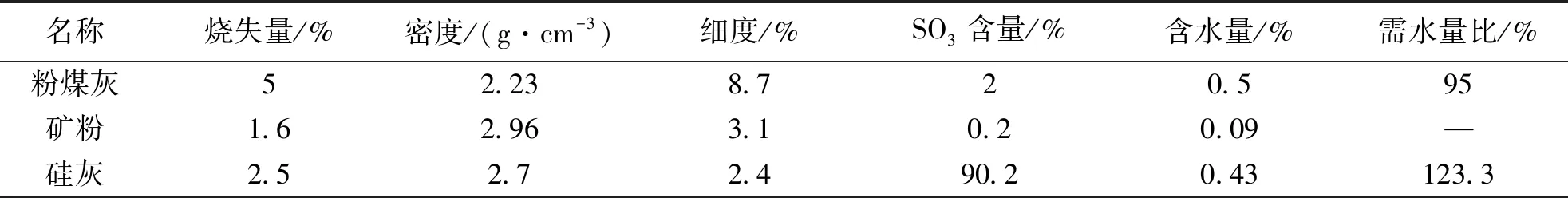

表1 矿物掺合料参数组成Table 1 Parameter composition of mineral admixture

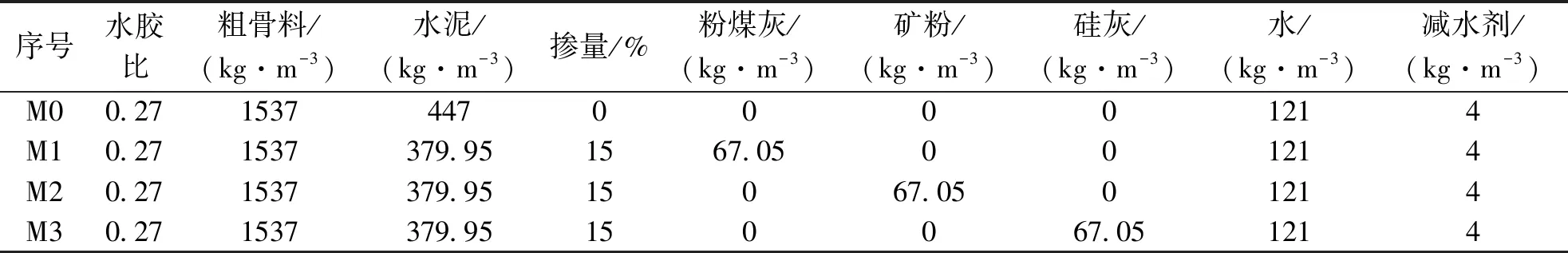

表2 透水混凝土的配合比Table 2 Mixture ratio of pervious concrete

针对目标孔隙率分别为10%,15%,20%的空白组透水混凝土进行研究发现:当目标孔隙率为15%时,能够同时保证透水混凝土的透水性能和力学性能;而在空白组透水混凝土的目标孔隙率设定为15%的前提下,研究了分别单掺 5%、10%、15%、20%、25%粉煤灰、矿粉以及硅灰(内掺)对透水混凝土性能的影响,发现当矿物掺合料掺量为15%时,透水混凝土可以获得更好的工作性能,其透水性能能够满足海绵城市工程需求,且抗压强度提高幅度最大.因此本试验设定目标孔隙率为15%,矿物掺合料掺量为15%.表2为透水混凝土的配合比.

1.2 试验方法

(1) 孔隙率测定

将试块在水中浸泡24 h后,测量其水中质量m1,然后将试块风干24 h后,测其质量m2,根据式(1)计算透水混凝土的孔隙率P.

(1)

式中:V0为试件的体积;ρw为水的密度.

(2) 透水系数测定

透水混凝土透水系数的测定是参照 JIS A 1218《土壤透水性试验》[11]进行,该方法基于达西定律,透水系数可根据式(2)计算得到:

(2)

式中:Q为时间t秒内渗出的水量,mm3;t为渗透时间,s;Δh为测压管水头差,mm;L为渗流长度,mm;A为试件的横截面积,mm2.

(3) 抗压强度测试

抗压强度按照《普通混凝土力学性能试验方法标准》(GB/T 50081-2002)[12]进行,以3个试件测值的算术平均值作为该组试件的抗压强度值.

(4) SEM和XRD微观测试

SEM-EDS由美国FEI公司生产的QUANTA200测得,分辨率可达1.0 nm,可观察粗骨料之间硬化胶结材料的微观形貌.XRD由日本理学D/max-RB型衍射仪测得,主要是对透水混凝土研磨成的粉末进行,测试范围为0~80°,扫描速度为6°/min,可确定透水混凝土试样的物相成分.用SEM附带的EDS能谱分析确定C-S-H凝胶中Ca和Si的摩尔含量,并计算Ca/Si.

2 试验结果与分析

2.1 单掺掺合料对透水混凝土孔隙率和透水系数的影响

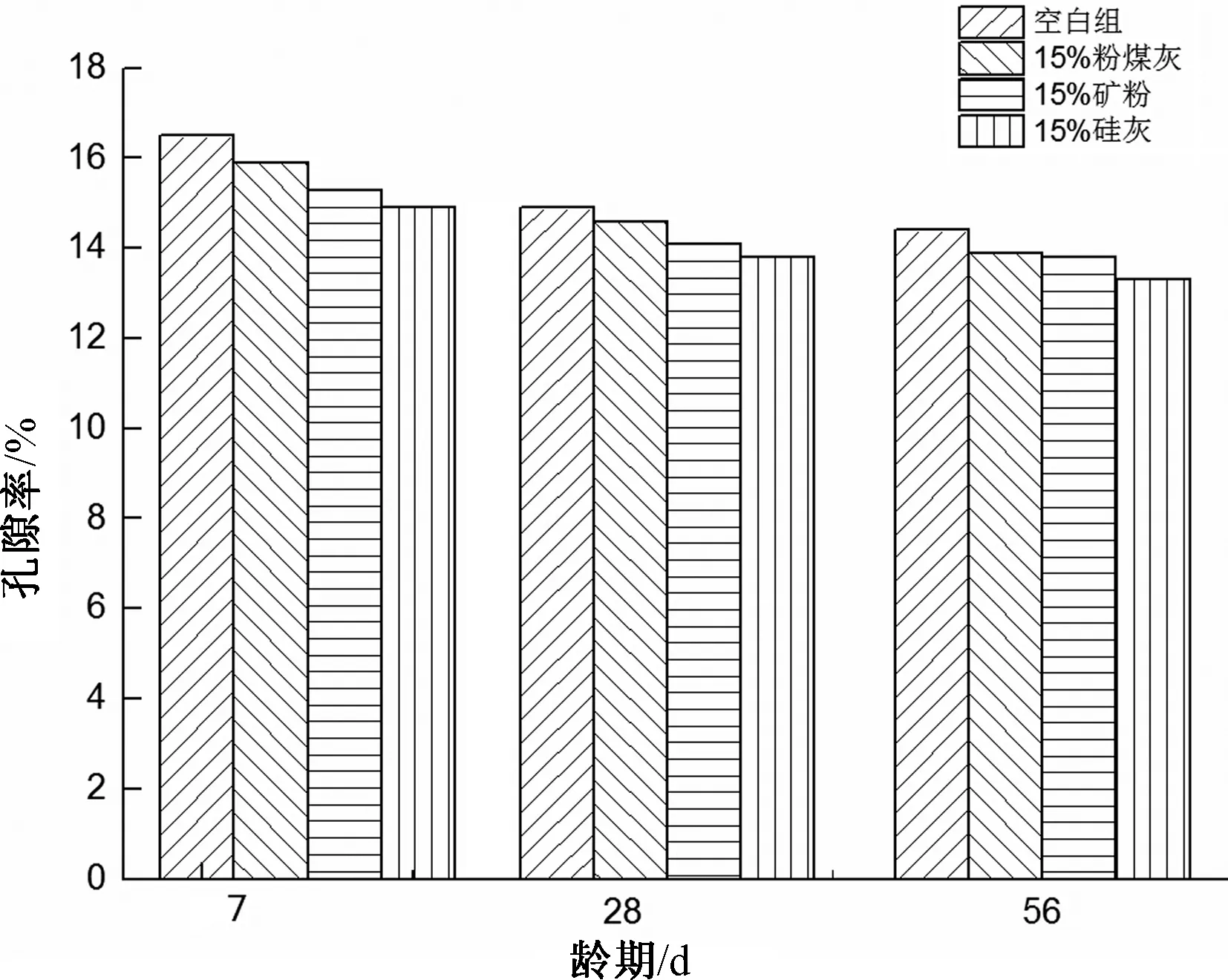

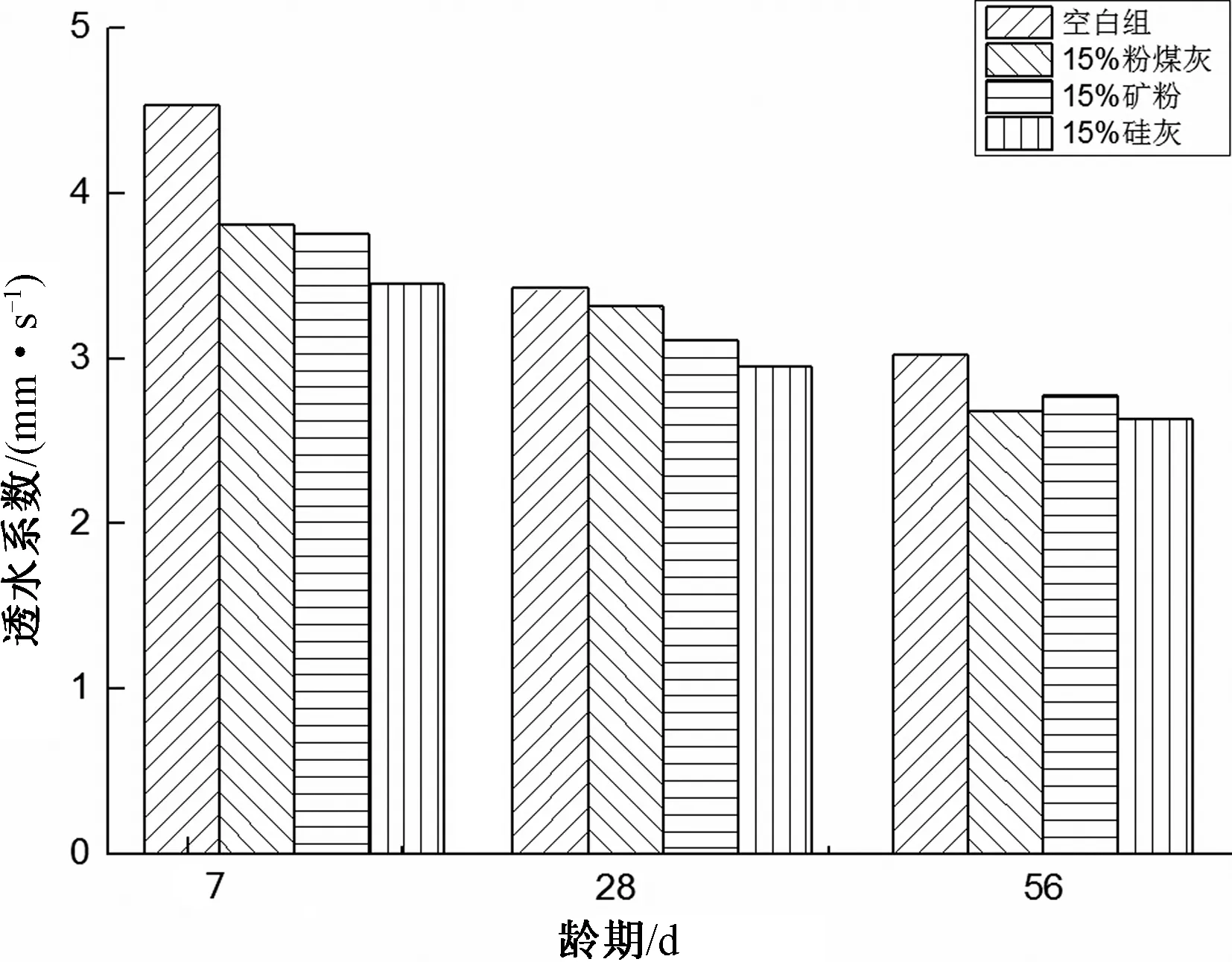

图1,2为单掺15%的粉煤灰、矿粉、硅灰透水混凝土的实测孔隙率和透水系数.

由图1,2可以看出,各龄期掺合料透水混凝土孔隙率和透水系数都小于空白组试块.本研究属于等质量替代,矿物掺合料的密度均小于水泥,故而矿物掺合料掺入会使胶凝材料的体积增大,填充集料间的较大孔隙,使得透水混凝土的有效孔隙率降低,进而导致透水系数降低.

图1 相同掺量不同掺合料下实测孔隙率Fig.1 Measured porosity with the samedosage of different admixtures

图2 相同掺量不同掺合料下透水系数Fig.2 Permeability coefficient with the samedosage of different admixtures

此外,矿物掺合料的种类不同透水混凝土的孔隙率和透水系数也不相同.掺入粉煤灰、矿粉以及硅灰的透水混凝土的孔隙率和透水系数依次递减.这是由于粉煤灰、矿粉以及硅灰的细度依次递减,而细度越大,矿物掺合料越容易发生团聚,使其堆积密度降低,进而使胶凝材料的体积增大,透水混凝土的孔隙率和透水系数减小.同时可以看出无论是空白组还是掺加矿物掺合料的透水混凝土,其孔隙率和透水系数均随着养护龄期的增长而减小.这是因为透水混凝土中水泥的水化程度随着养护龄期的增长而增大,无定型态的水化硅酸钙凝胶(C-S-H)含量增多,胶凝材料的孔隙率减小而变得致密进而使透水混凝土的连通孔隙率和透水系数降低.

2.2 单掺掺合料对透水混凝土抗压强度的影响

图3为单掺15%的粉煤灰、矿粉、硅灰的透水混凝土的抗压强度变化.

图3 相同掺量不同掺合料下抗压强度Fig.3 Compressive strength with the samedosage of different admixtures

由图3可知,在4类透水混凝土中,空白组的透水混凝土的7 d强度最大,掺矿粉的7 d抗压强度与空白组相差无几,掺硅灰的次之,而掺粉煤灰的最小.当养护龄期到28 d时,掺矿粉和掺硅灰的抗压强度均超过了空白组,但掺粉煤灰的28 d抗压强度仍小于空白组.而当养护龄期到56 d时,掺入掺合料的透水混凝土的抗压强度均超过了空白组.可以看出,掺入矿物掺合料虽然会使透水混凝土的早期强度有所降低,但是能够较大幅度地提升透水混凝土的中后期强度,对透水混凝土的长期性能发展有利.同时可以发现,矿物掺合料的种类不同,对透水混凝土中后期抗压强度的提高作用也不相同.在粉煤灰、矿粉和硅灰3种矿物掺合料中,发现矿粉和硅灰的增强效果在28 d时即已显现,而粉煤灰直到56 d养护龄期时才开始发挥增强作用,其中矿粉对透水混凝土抗压强度的提高作用最为显著,56 d养护龄期时其抗压强度可达31.8 MPa.与粉煤灰、硅灰相比,矿粉中SiO2、Al2O3等活性成分含量较高,在火山灰效应下,有效地抑制了Ca(OH)2在界面富集,改善了集料与水泥浆体界面结构,同时碱度的降低抑制了膨胀性晶体钙矾石的形成,从而提高结构的密实度.

2.3 单掺掺合料下透水混凝土的微观分析

文中采用X衍射分析和扫描电镜实验,从微观的角度检测粉煤灰、矿粉和硅灰在透水混凝土中不同龄期的反应产物,从而分析掺合料对透水混凝土性能影响的微观机理,其中SEM图片的放大倍数为10 000倍,标尺为10 μm.

(1) SEM-EDS

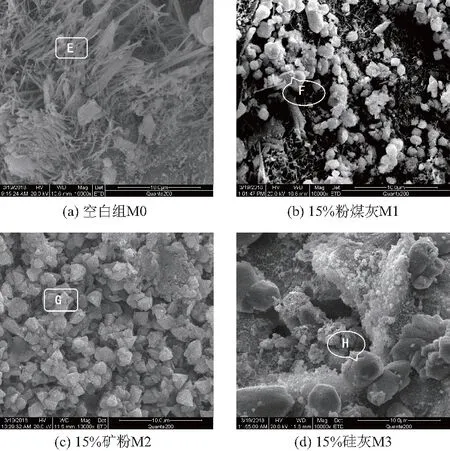

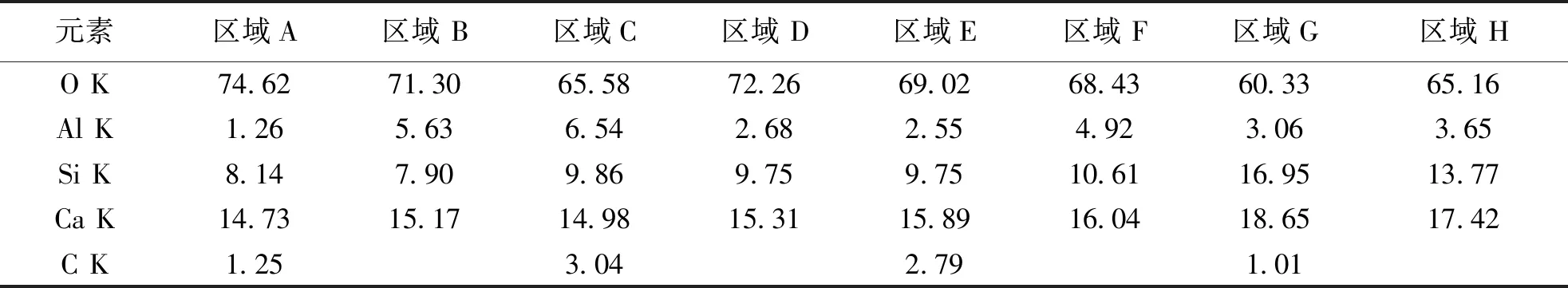

普通硅酸盐水泥的主要水化产物是大量无定形水化硅酸钙(C-S-H)、水化铝酸钙凝胶(C-A-H)以及少量片层状的氢氧化钙(CH)晶体、少量呈柱状的钙矾石(AFt)和不规则花瓣状水化硫铝酸钙(AFm)等[11].图4,5分别为不掺掺合料(M0)以及掺入15%粉煤灰(M1),15%矿粉(M2),15%硅灰(M3)保湿养护28 d、56 d测得的SEM图,表3为4类透水混凝土样品水化28 d、56 d时各区域的EDS元素分析结果.研究表明Ca/Si可以作为混凝土水化结晶程度的评判标准,传统的硅酸盐水泥混凝土Ca/Si在1.5~2.0之间,多数情况接近1.5[12].

图4 透水混凝土水化28 d的扫描电镜图片Fig.4 SEM images of 28 d pervious concrete

图5 透水混凝土水化56 d的扫描电镜图片Fig.5 SEM images of 56 d pervious concrete

M0样品28 d时,晶体呈柱状及片层状,结构疏松多孔,由表3得出A区域水化产物由O、Ca、Si、Al和C元素组成,可推断存在C-S-H、C-A-H和CaCO3等水化产物,其中Ca/Si为1.8,大于1.5,结晶程度低.在56 d时生成了板条状、棒状、管状和絮状等形态的C-S-H凝胶相互穿插,E区域水化产物Ca/Si降为1.6,结构相对致密,透水性能降低,抗压强度增大[13].

表3 透水混凝土硬化体(28 d、56 d)样品中各区域的EDS元素分析结果Table 3 EDS elemental analysis results of various areas in the sample of permeable concrete (28 d, 56 d)

M1样品28 d时晶体无序排布且较疏松,表面含有一定量粉煤灰颗粒,晶体之间存在少量空隙,由表3得出B区域水化产物由O、Al、Ca和Si元素组成,可推断存在C-S-H、C-A-H、SiO2和Al2O3等水化产物,其中Ca/Si为1.9,结晶度较低,造成掺粉煤灰透水混凝土早期抗压强度较低[14].而M1样品水化56 d时,生成大量絮状C-S-H凝胶,此时F区域水化产物Ca/Si降至1.5,尽管晶体间仍存在空隙,但结构较28 d致密,此时透水混凝土抗压强度显著增强.

M2样品28 d晶体堆积相对密实,团簇分布,相互间留有空隙,由表3可知C区域水化产物由O、Al、Ca、Si和C元素组成,可推断存在C-S-H、C-A-H、SiO2、Al2O3和CaCO3等水化产物,其中Ca/Si为1.5,这从微观角度证明了掺入矿粉可以提高透水混凝土早期抗压强度.而在56 d时晶体排布整齐,结构致密紧凑,此时G区域水化产物Ca/Si降至1.1,少于M0和M1样品56 d时的Ca/Si,说明掺入矿粉的透水混凝土后期生成C-S-H凝胶较掺粉煤灰和不掺掺合料透水混凝土多,抗压强度最大.

M3样品水化28 d时产生柱状、针状晶体和大量无定形物相等不规则排布,结构相对松散,抗压强度不高,与宏观分析中结论相符.在56 d时,C-S-H凝胶增多,但分布不均,结构表面存在凹坑,此时H区域水化产物由O、Al、Ca和Si元素组成,可推断存在C-S-H、C-A-H、SiO2和Al2O3等水化产物,其中Ca/Si为1.3,比掺矿粉透水混凝土Ca/Si高,这与掺硅灰透水混凝土抗压强度比掺矿粉低相一致.

(2) XRD

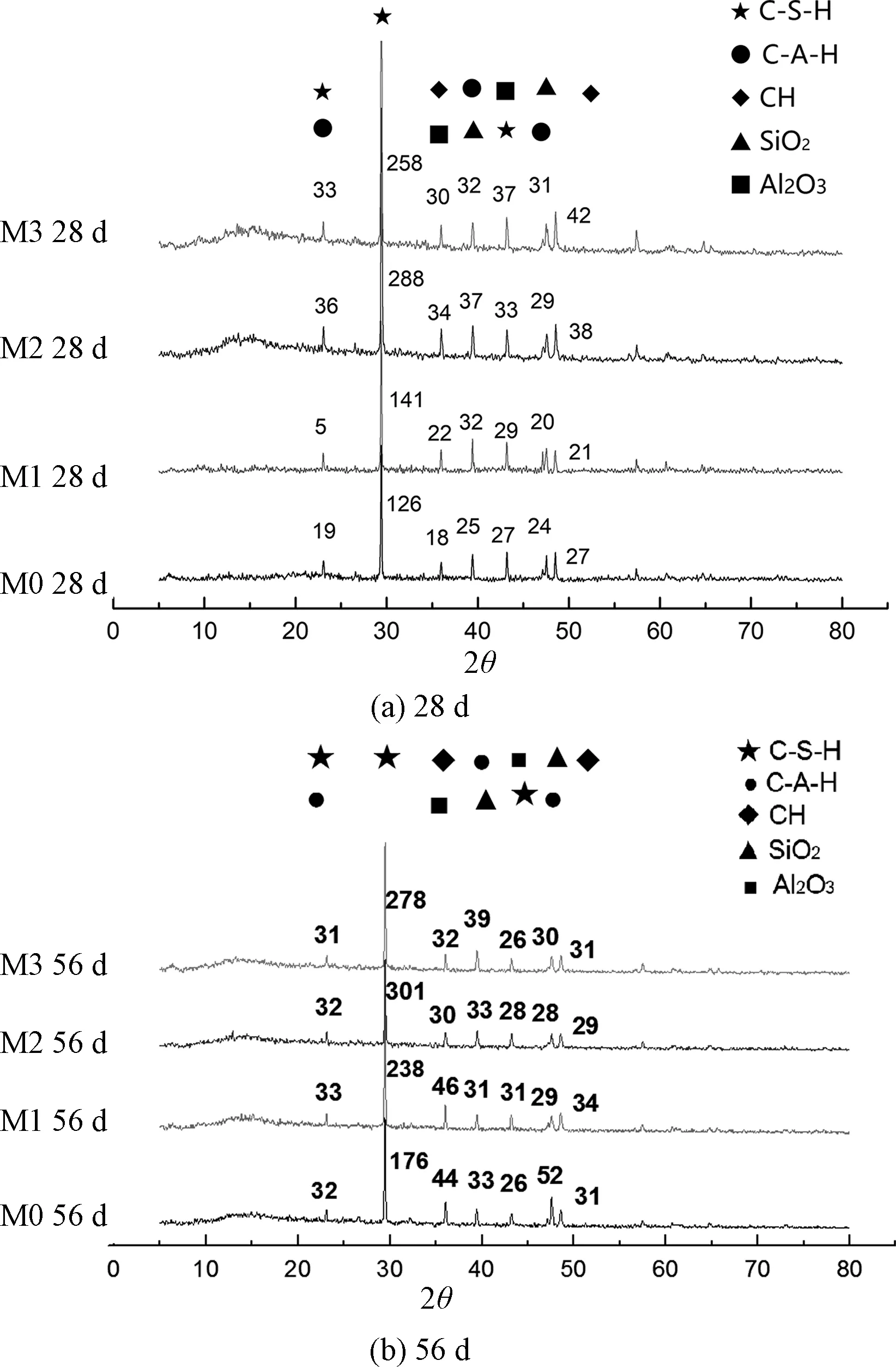

XRD主要用于分析透水混凝土水化反应前后浆体中的晶体变化,以此定性分析掺合料加入透水混凝土中水化反应效果.

图6 透水混凝土水化产物XRD图谱Fig.6 XRD pattern of permeable concretehydration products

图6(a)为M0、M1、M2、M3水化28 d时硬化体粉末的XRD图谱.4种样品的主要特征峰位置基本一样,即为主要水化产物C-S-H和CH的特征峰.由于M1、M2和M3样品中掺入矿物掺合料,其在39.42θ.处有SiO2的主特征峰,在43.18θ.处有Al2O3的主特征峰.比较4种样品在29.42θ.处的C-S-H主特征峰的峰强度,有明显的差异,M2样品的C-S-H主特征峰的峰强度(288)明显高于其他3个样品的,表明此浆体中有新的C-S-H晶体产生,使掺矿粉透水混凝土的抗压强度最高.M1、M2、M3样品中富含活性SiO2和Al2O3,其可以与水泥碱性的水化产物CH发生反应生成C-S-H,而从C-S-H、C-A-H含量变化可以看出,矿粉、硅灰的火山灰反应主要在早期,而粉煤灰的火山灰反应主要在后期.

图6(b)为M0、M1、M2、M3水化56 d时硬化体粉末的XRD图谱.56 d的4种样品在29.42θ.处的C-S-H主特征峰均超过了28 d时,表明随着龄期的延长,样品的水化反应持续进行,生成了较多C-S-H晶体,其晶体程度也逐步提高,抗压强度也较同类透水混凝土28 d时高.同时也可以看出,M1在56 d时各项指标峰强度较28 d相比均显著增加,这表明粉煤灰里的活性物质SiO2和Al2O3在后期水泥的水化反应中发挥作用[15-16].M2样品在56 d时C-S-H主特征峰的峰强度较其他样品高出很多,说明掺矿粉透水混凝土的抗压强度最高.

3 结论

通过研究单掺15%的粉煤灰、矿粉和硅灰的透水混凝土在7 d、28 d和56 d养护龄期的基本性能,同时对试块进行SEM电镜扫描和XRD测试,可以得到以下结论:

(1) 掺入粉煤灰、矿粉以及硅灰的透水混凝土的孔隙率和透水系数依次递减,其孔隙率和透水系数均随着养护龄期的增长而减小.

(2) 单掺15%的粉煤灰、矿粉和硅灰的透水混凝土与不掺掺合料的透水混凝土相比,单掺粉煤灰会降低透水混凝土7 d、28 d的抗压强度,提高56 d抗压强度,掺入矿粉和硅灰可提高透水混凝土7 d、28 d、56 d的抗压强度,其中矿粉对透水混凝土56 d抗压强度的增强效果最佳,可达31.8 MPa.

(3) 根据SEM扫描电镜和XRD图谱分析可知,矿粉、硅灰的火山灰反应主要在早期,而粉煤灰的火山灰反应主要在后期.掺入15%矿粉的透水混凝土表面晶体排布整齐,水化反应更彻底,生成大量C-S-H凝胶,内部微孔被填充,结构变得致密,进而使得透水混凝土透水性能降低,抗压强度最大,与宏观分析结果一致.