储煤仓远程智能化控制技术的研究

2020-07-20殷鑫鑫

殷鑫鑫

(霍州煤电集团吕临能化有限公司选煤厂,山西 吕梁 033200)

1 前言

某特大型炼焦煤选煤厂,主要入某矿南区9#、5#原煤及其他矿井的原煤,主导产品为11级1/3焦精煤(Ad≤10.50%、St≤1.50%)和14级1/3焦精煤(Ad≤12.00%、St≤0.80%)。

原煤洗选采用先进的四段分选工艺,200~50mm粒级块原煤采用浅槽预先排矸,50~1.0mm粒级混原煤采用两产品重介旋流器主再选,1.0~0.35mm粒级粗煤泥采用TBS分选(或旁路不分选),<0.35mm粒级细煤泥采用机械搅拌式浮选机分选。尾煤泥采用两段浓缩工艺回收,0.35~0.15mm粒级尾煤泥采用一段浓缩+筛网沉降离心机脱水回收,<0.15mm粒级尾煤泥采用二段浓缩+压滤脱水回收的联合工艺流程。同时选煤厂可根据客户对动力煤发热量的不同要求,灵活采用200~50mm块原煤采用浅槽排矸、末煤不入洗或200~50mm块原煤采用浅槽排矸、-50mm末煤主洗系统排矸,末煤再洗不开生产动力煤。

矿井选煤厂自动化系统仅能够监视设备状态,如闸板开启、关闭,移动小车启停状态,部分翻板和闸板处于就地手动状态,没能实现集中控制,拥有一套高效的原煤储运系统是整个环节顺畅运行的关键[1-2]。

2 原煤储煤系统现状

2.1 本矿原煤入仓

矿井原煤分为北区与南区,所有原煤通过地下750m皮带调运至选煤厂,运输巷内共有带式输送机两部,井下工作面原煤通过地下大巷胶带输送机,不出地面,即可直接运输至选煤厂筒仓。日均调运量18 000t,调运量大。

2.2 外来原煤入仓

该选煤厂修建有外来原煤受煤系统,外来原煤受煤系统在地面上共布置3条卸煤通道,下方4台甲带给煤机呈双排平行布置,机尾相对,皮带输送机与甲带给煤机呈90°夹角布置。汽车在卸煤点直接卸煤,经甲带给煤机、皮带输送机转载进入原煤储存仓。

2.3 筒仓仓储情况

原煤仓共计6个,单仓储量25 000t,共计150 000t,原煤仓储情况,选煤厂仓储情况复杂,选煤厂共计同时储存9#原煤、5#原煤、10#原煤、选煤厂同时储存产品种类多。

3 原煤仓系统智能化控制技术

3.1 可移动皮带及溜煤口液压闸板的自动化升级与改造

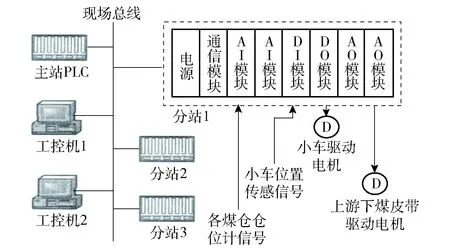

选煤厂共有6个原煤仓,1005和1006可逆配仓皮带对应的配仓为1#原煤仓、3#原煤仓和5#原煤仓,两个可逆皮带之间通过电液翻板切换煤流;1003和1004可逆配仓皮带对应的配仓为2#原煤仓、4#原煤仓和6#原煤仓,两个可逆皮带之间通过电液翻板切换煤流。每个原煤仓上的可逆皮带配仓时的移动距离为12m,具体如图1所示。

图1 煤仓工艺图

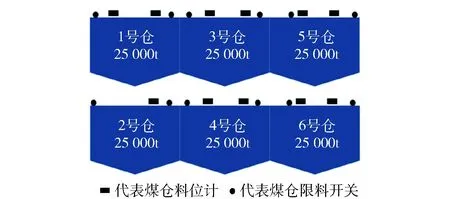

选煤厂原煤储煤系统工况复杂,粉尘、噪声大,为了确保系统的可靠性和可用性,我们选择了基于PLC的以太网控制系统,总体结构如图2所示。系统采用三台研华工控机作为主机,一台为控制机,另一台为监视机。采用超声波仓位计测量仓位,数据采集及控制量输出使用第一分站的输入AI模块和输出AO模块,煤的流量由电机的速度控制,转速越快,流量越大。其中的仓位传感器采用德国生产的超声波仓位计VEGASON50系列,这种仓位计将仓位变换为4~20mA的电流信号传送给控制分站,由分站上传到PLC处理,PLC处理后,同时送现场和调度室,在调度室的冗余工控机上可实时显示仓位的动态图形和数值,也可以现场显示仓位数值。仓位的原始数据能以历史数据和历史曲线的形式供查询和打印。

图2 智能化配仓系统图

超声波仓位计、小车位置传感器的位置很关键,经过多次试验,具体放置如图3所示。为保证系统运行的可靠性,采用了智能开车和现场手动开车两种方式。正常时采用智能开车,故障或检修时采用手动开车。同时,现场还配有急停按钮,以便发生紧急情况时,能及时停车。

图3 煤仓料位计、小车位置传感器位置分布图

为了能够实现移动皮带的自动配仓功能,必须满足移动皮带的自动定位及控制、两个可逆皮带之间液压闸板的自动控制。通过在移动皮带上安装高精度激光测距仪对移动皮带进行实时定位,通过程序计算自动感知移动皮带机头所在仓位。由于冬季寒冷,原煤储煤仓中的水分蒸发遇冷在仓上形成水雾,激光测距仪的精度受到影响。对此增设接近开关,对移动皮带在单一仓内行走布料的极限位置进行控制,实现激光测距仪和接近开关双控模式,准确定位机头落煤点,保证了设备运行安全可靠。确定配仓移动小车的工作位置,通过上位机发送指令至PLC,经过PLC内部预先编写好的程序运算输出,控制配仓移动小车配电柜,驱动小车左行或右行至指定位置,然后启动输送带正转或反转。

当配仓移动小车需要中途换仓,输送带需要换向时,首先控制小车前端给煤设备停止加煤,待输送带没有负荷后,选择好要换的仓号,PLC程序内部自动解除输送带与上级设备闭锁关系,10s时间内使得输送带无扰切换转向,同时小车移动到指定位置,控制小车前端给煤设备加煤。移动小车在运动过程中,位置信号实时反馈给PLC系统,根据需要的仓位(例如1#原煤仓),PLC系统自动控制移动小车进行12m距离的循环扫描式配仓,循环时间由操作人员具体设定,每隔多少秒可移动皮带小车就会在1#原煤仓两个极限位之间循环往复式运动,使配仓更均匀,根据料位计的反馈信号确定是否需要切换配仓的位置,当配仓信号给定后,上级煤溜对应液压闸板顺序自动打开,通过控制相应得液压闸板自动切换煤流,从而实现智能化自动配仓。

3.2 可视化终端系统的安装与建设

在移动皮带东西机头上方安装监控设施,在每个溜煤口附近安装监控设施,监视运行状况,新安装的监控设备与选煤厂现有的视频监控系统进行无缝对接,监控系统图如图4所示。

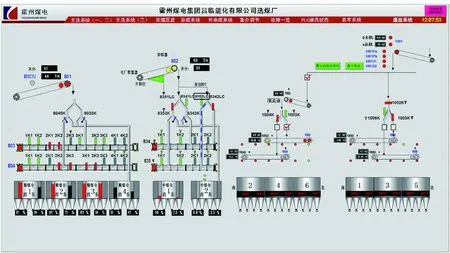

上位机操作系统采用AB公司生产的RSView32 Works编程软件,调度员设置自动配仓后,自动配仓操作图如图5所示,摄像机将同步跟随设备操作,监视现场实际情况,以防万一,确保人员及设备安全。摄像头将实现人工视觉,代替人工判断设备状态,实现真正无人化。

图4 监控系统图

图5 自动配仓操作图

4 应用效果

4.1 自动进仓

调度室接到原煤进仓指令,手机客户端申请进仓仓号,现场岗位工及当班经理客户端确定,确定后,调度员再次确定后启动设备,通过在移动皮带上安装激光定位装置实现移动小车的精准定位,并且根据料位计的反馈信号确定是否需要切换配仓的位置,通过控制相应的电液翻板自动切换煤流,从而实现自动配仓。

4.2 循环配仓

为实现进仓煤质的均匀性,在配仓过程中,程序设定每30s移动皮带移动一次,移动到另一个落煤口,动小车在运动过程中,位置信号实时反馈给PLC系统,PLC系统自动控制移动小车进行12m距离的循环扫描式配仓,配仓更均匀。

5 结论

改造后,采用计算机与可编程控制器相接合的控制技术以及云数据计算应用的技术,对配仓及配电室进行集中监视、集中控制、手机端授权等功能,实现了全自动配仓入料。