整体自行式外模台车在明洞施工中的应用

2020-07-20茜小兵

茜小兵

(中铁一局集团有限公司第三工程分公司, 新疆库尔勒 841000)

1 明洞衬砌施工

随着国内铁路和高速公路建设增多,隧道施工作为工程的主要基础设施,施工质量要求越来越高,尤其是在高铁和高速公路投入运营以后,在隧道衬砌环节暴露出的质量问题愈加突出。衬砌混凝土出现渗水、掉块、裂缝问题比较普遍,严重影响行车安全[1]。为解决目前的衬砌混凝土的浇筑质量问题,明洞衬砌施工需要一种全新的浇筑装备和浇筑工艺。

目前国内施工单位在明洞衬砌施工中所使用的传统外模主要采用木模或者标准钢模板拼接而成,存在以下技术弊端,影响到施工内在质量和浇筑效果[2][3]:

(1)加固复杂繁琐,由小块模板拼接而成,不便于安装和维护。

(2)无作业空间,作业环境拥挤,施工作业存在安全风险。

(3)整体稳定性较差,易导致错台、跑模和模板变形。

(4)混凝土一孔灌到底,容易产生人字坡冷缝和混凝土离析状况,影响到衬砌内在质量,容易造成后期混凝土的裂缝和掉块现象。

(5)每个浇筑段模板均需重复拼接安装和拆除,无法整体重复投入使用,而且必须要吊车配合作业,所需作业人员较多,耗费时间长,导致操作工人不愿意频繁操作,施工效率低。

(6)模板间拼缝多,从而造成混凝土浇筑外观质量的下降。

为了解决以上问题,在库尔勒隧道的施工现场,明洞衬砌施工采用了一种新型整体自行式外模台车,其施工效率高、混凝土整体轮廓清晰、规则,施工质量好,为现场施工做出了较大贡献。

2 工程概况

库尔勒隧道位于库尔勒火车站东侧库尔勒市开发区境内,为单线隧道。地形地貌属库鲁塔格山前冲洪积倾斜平原区,地形稍有起伏,隧道通过区地势呈中间高,两边低,海拔高程990~1 015m。

起讫里程为DYK1211+700~DYK1216+250,全长4 550m,其中明挖段长2 340m,暗挖段长度2 210m。除洞身1 294m位于R=800m的曲线上外,明洞段均位于直线上,衬砌厚度70cm。明挖段施工采用了整体自行式外模台车(图1)。

图1 外模台车

3 整体自行式外模台车结构

此外模台车长度与内模台车相匹配为12.2m,采用60kg/m标准轨作为走行轨,电动自行式行走,大块钢模板焊接成型,面板厚度8mm,液压式调整就位,外模板上面总共设置观察窗18个(单侧3排,尺寸450mm×450mm)用于混凝土浇筑施工,外模板方案图见图2。

图2 外摸板方案

模板台车共分为五大结构组成,分别为行走总成系统、门架总成系统、模板总成系统、工作梯总成系统、电、液控总成系统。

3.1 行走总成系统

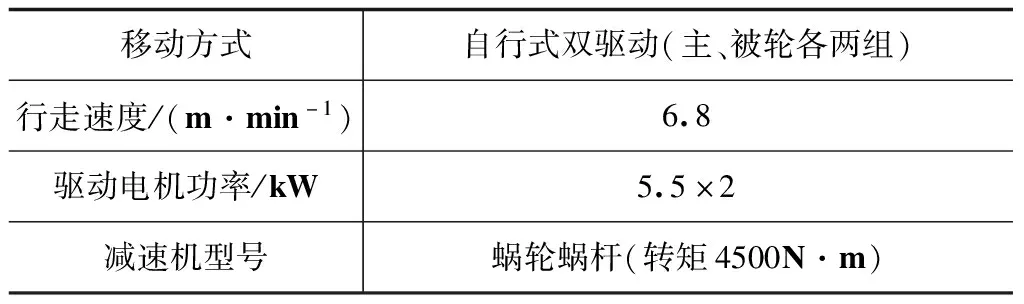

由四组行走小车组成,自行台车为两组主动轮组和两组被动轮组。各轮组由两套轮轴与箱体装配成小车箱体总成,其参数见表1。主动轮组由电机作为动力驱动和减速机变速,实现台车的位移。行走小车箱体上部铰接耳板与门架行走梁下部铰接耳板由轴定位联接,形成整体,分别为端两侧。电控操纵系统与液控系统为箱式,并由专业人员掌控操作。

表1 行走机构技术参数

3.2 门架总成系统

行走梁、立柱、横梁组成,行走梁、立柱、横梁、由Q235-12~14mm钢板焊接制作,均为双腹板,具有较好的抗变强度。两端上横梁的上平面为两组平移系统,平移小车与顶伸油缸联接,油缸上法兰联接上纵梁,使左右与上下得到运动。

3.3 模板总成系统

每个单元环向由一块拱顶模板、两块侧模板组成,纵向每块模板宽度与门架等宽为2m,模板法兰相互联接,由6个单元形成纵向台车长度12.2m。侧纵联与模板法兰联接,以可调双头丝杠与纵联、立柱以铰耳销轴联接,实现刚性支撑。拱顶模板与侧模板以铰接耳板销轴联接, 侧模板与仰拱模板以铰接耳板销轴联接,具有较好的可靠性。

3.4 工作梯总成系统

主要由爬梯和工作平台,便于工作人员上下作业和安全操作。工作台和爬梯主要由型钢与矩型钢制作而成,有较好的强度和可靠性。

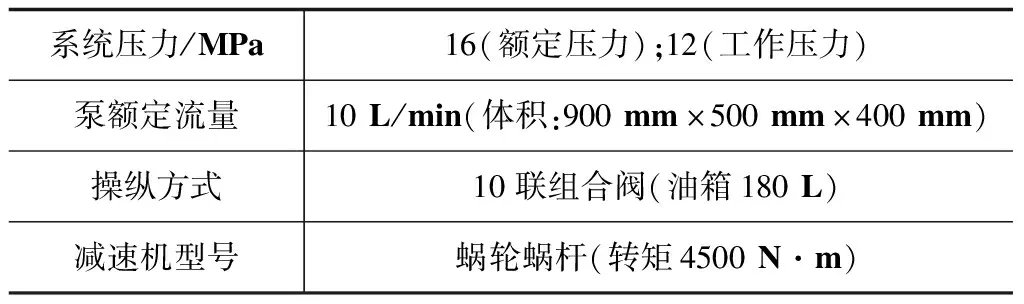

3.5 电、液控总成系统

由液压操纵柜与油箱组合成一体,其参数见表2。下部为油箱,上部为电控电器与液压原件,箱面为电原总开关、台车驱动按扭、调压阀、油压表、组合阀操纵杆。组合阀操纵杆分单路操纵:左右平移两端前后单操纵和联动操纵;侧模板单侧纵向端头前后操纵和单侧联动操纵;顶伸缩单点、单端综合操纵。

表2 液压系统参数

4 隧道采用整体自行式外模台车施工工艺

隧道明洞施工采取先仰拱施工,完成后仰拱填充,最后拱墙衬砌整体浇注的施工顺序。明洞施工工艺见图3。

图3 明洞施工工艺流程

明洞开挖采用墙底开挖,开挖方式采用分段横向全宽开挖方式,分段长度100 ~120m,设马道从DYK1215+010处向小里程方向开挖,首先挖至边墙底标高,再根据施工进度进行仰拱开挖。开挖弃土用自卸汽车运至弃土场。

边坡开挖前在开挖线5m外设置挡水埝和排水沟,边坡开挖时边开挖边进行锚喷防护。锚杆打设采用YT28风钻,混凝土采用湿喷。

4.1 仰拱混凝土的浇筑

仰拱开挖完成后,首先进行垫层施工,仰拱施工紧跟,明洞段仰拱及填充施工由小里程端向大里程端依次进行,仰拱混凝土运输线路由马道沿开挖端运至浇注地点,采用汽车泵浇筑。仰拱混凝土浇注采用弧形钢模板,模板长度12.2m,每循环施工长度为12m(模板搭接0.2m)。

4.2 模板台车的拼装

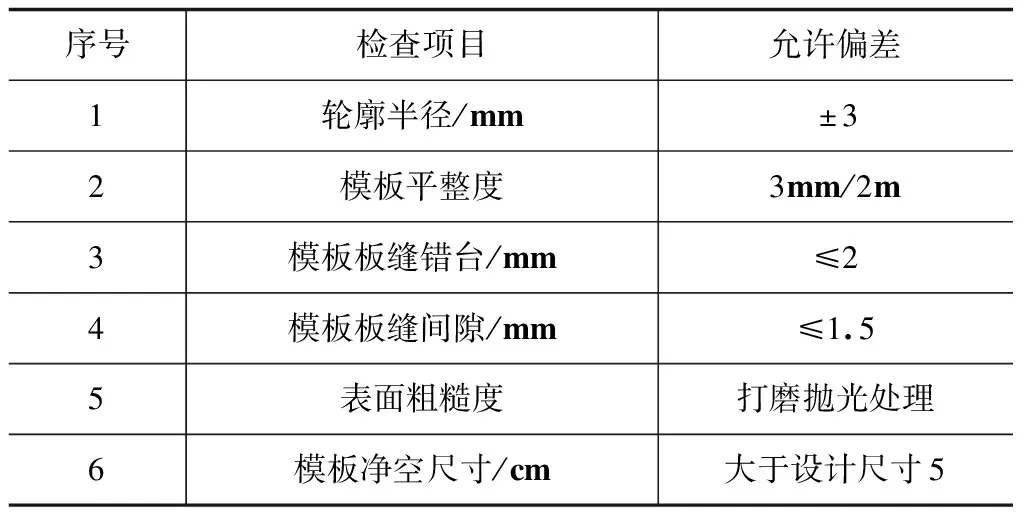

当满足明洞衬砌施工条件(一般仰拱及填充超前60m),进行模板台车组装。根据人员及机械配置情况内模、外模台车可依次进行组装,也可以同时进行。整体式自行式外模板台车各系统安装顺序依次为行走总成系统、门架总成系统、模板总成系统、工作梯总成系统、电、液控总成系统。台车组装完毕后进行尺寸及安装效果检查(表3)。

表3 模板台车检查尺寸标准

4.3 钢筋绑扎

明洞拱墙衬砌钢筋绑扎采用钢筋作业台架,作业台架长度14m,钢筋绑扎时作业台架既是工人施工作业平台,同时作为钢筋骨架的内支撑,等钢筋绑扎完成、固定后,作业台架移至下一循环,每循环长度12m。钢筋绑扎台架的使用可以使衬砌施工进行流水作业,加快施工进度。

4.4 内模液压台车就位

考虑钢筋骨架的稳定性,内模台车就位时随钢筋台架的推出同时进行,根据测量组放样的中桩点位为基准,根据中线位置铺设行走轨道,行走至浇注断面里程中桩位置后,在台车拱顶处(台车正中心)采用挂锤球的方法进行对中;高程采用拱顶挂钢卷尺进行水准测量控制,同时测量台车环向分模铰接位置横向半宽及标高,利用台车自带油缸进行微调,从而使台车准确就位。

4.5 整体自行式外模台车就位

整体式自行式外模台车就位在内模液压台车就位后进行,按照中线位置对称铺设外模台车走行轨道,在钢筋骨架靠近外模台车侧设置钢筋保护层垫块,外模台车就位位置与内模台车重合,高程和横向尺寸以已就位的内模台车作为基准进行测量,保证衬砌设计厚度。台车微调和加固方法同内模液压台车。

4.6 衬砌混凝土浇筑

拱墙混凝土采用内模液压台车、整体自行式外模台车配套使用,一次浇注成型,台车长度均为12m,M24mm精轧螺纹对拉杆进行固定[4]。

混凝土浇筑采用地泵或者汽车泵,通过整体自行式外模台车上的作业窗口,由下而上、逐层浇筑,振捣方式采用附着式振捣器配合插入式振捣器。拆模后外部养护采用覆盖洒水的方法,洞内采用轮式可移动自动喷淋养护台架进行养护。

4.7 脱模移动台车

衬砌混凝土到达拆模强度后,拆去挡头模板,拆除精轧螺纹对拉杆,内模液压台车拆除边模侧向支撑丝杆千斤(一般去掉模板千斤销子即可),并将侧向油缸收回到一定的脱模距离,收缩油缸,使台车下降到一定的位置后,向前推出脱模完成。整体自行外模台车脱模原理同内模液压台车,唯一区别之处是需要提升油缸,使台车和已浇筑衬砌具有脱模空间,为保证台车顺利推出一般不小于5cm(图4)。

图4 台车就位及脱模流程

4.8 防水层及排水管道施作

衬砌混凝土到达设计强度后及时施做外部找平层及防水层施工,具备回填条件后进行回填,回填过程中准确安装排水管,回填采用片石混凝土,回填分层、两侧对称进行,防止洞体偏压[5]。顶部设置50cm黏土隔水层,顶面设人字形排水坡,坡度3 %。混凝土由拌和站集中拌制,混凝土输送泵泵送入模。

5 应用效果

库尔勒隧道的明洞施工使用了整体自行式外模台车,对比传统外模模板,其特点有:

(1)外模台车采用整体模板,拼缝无错台,混凝土平整度好,不会有跑模现象。

(2)衬砌结构尺寸符合设计要求,与传统钢模板或木模板相比,曲线平顺,整体轮廓清晰。

(3)模板环向共分为五块,拱顶模板分模角度为较大角度.因此拱顶平台,有宽敞的作业空间,使作业更安全和更快捷。

(4)模板安装效率高,省时、省力。较传统钢模板或者木模作为外模,每个浇筑段以12m为例可节约工期1.5d。

6 结束语

针对传统明洞衬砌外模采用木模或者小块钢模板拼装而成具有结构复杂、作业空间狭小、易跑模变形、工序繁琐等缺点,库尔勒隧道采用了整体自行式外模台车,经过工程应用表明,此外模台车能有效保证施工质量,提高施工效率。因此,在类似施工作业中,明洞长度大于300m时施工管理人员可优先选择整体自行式外模台车作为明洞衬砌施工主要施工工艺,以保证隧洞混凝土施工效果及工期要求。