185/60R15 84H轮胎充气压力与负荷的函数关系研究

2020-07-19王志勇刘昌波张彦军于国鸿曲家玉

王志勇,罗 哲,刘昌波,张彦军,于国鸿,曲家玉

[浦林成山(山东)轮胎有限公司,山东 威海 264300]

通常认为轮胎的垂直负荷一部分由胎体承担,另一部分由充气压力承担[1]。随着轮胎充气压力的降低,胎体承受的负荷增大[1]。充气压力较低时,轮胎充气压力与负荷呈非线性关系,主要受轮胎自身材料性能影响;充气压力为零时,轮胎的负荷能力全部由轮胎自身材料的强度决定。本研究将185/60R15 84H轮胎的充气压力分为两个区间,分别使用软件拟合出标准下沉量(25.124 mm)下充气压力与负荷之间的函数关系,为轮胎充气压力与负荷的函数关系研究提供新的思路。

1 轮胎分析

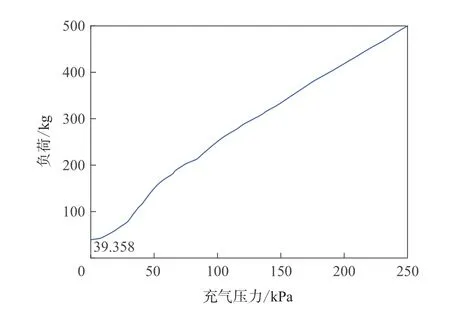

在标准下沉量下,轮胎的充气压力与负荷不完全呈线性关系,当充气压力大于某值时,充气压力与负荷呈线性关系;当充气压力小于该值时,充气压力与负荷呈非线性关系[2],如图1所示。由图1可见,在低充气压力下,轮胎充气压力与负荷的关系比较复杂。

图1 标准下沉量(25.124 mm)下185/60R15 84H轮胎充气压力与负荷的关系曲线

试验轮胎为185/60R15 84H标准型无内胎轮胎,其骨架材料分析结果[3-4]如下:胎体结构 1层反包;胎体帘线材料-密度 聚酯1440dtex/2-28EPI;胎体帘线直径 0.61 mm;胎体帘线角度90°;冠带层缠绕结构 胎冠部位1层,胎肩部位2层(第2层宽度约为30 mm);冠带层材料-密度 锦纶66-26EPI;冠带层宽度 164 mm;冠带层帘线直径 0.53 mm;冠带层角度 0°;带束层材料-密度钢丝帘线2×0.30ST-20EPI;2层带束层宽度146/136 mm;带束层角度 22°;钢丝圈排列结构六角形4-5-4;钢丝圈单丝直径 1.2 mm;三角胶高度 25 mm。

采用莱州华银实验仪器有限公司的LX-A型邵氏橡胶硬度计测试轮胎主要胶料部件的硬度。每次测量均在同种胶料部件的不同位置选测3点,取其算术平均值(保留到个位数)[3]。邵尔A型硬度(度)测试结果如下:胎面胶 70,胎侧胶 61,三角胶 85,胎圈胶 72。

2 轮胎充气压力与负荷的函数关系研究

观察图1中曲线变化趋势发现,当充气压力低于120 kPa时,函数曲线呈非线性关系;当充气压力高于120 kPa时,函数曲线趋向线性关系。因此,将充气压力分为0~120和120~250 kPa两个区间,即将图1所示试验数据分为两部分,分别拟合计算两个区间内轮胎充气压力与负荷的函数关系。

2.1 充气压力为0~120 kPa时函数关系拟合计算

用软件对充气压力为0~120 kPa区间内所有的充气压力与负荷的数据组进行拟合计算,以选出最优的函数表达式。

2.1.1 高斯函数

采用高斯函数进行拟合计算,得出函数表达式如下:

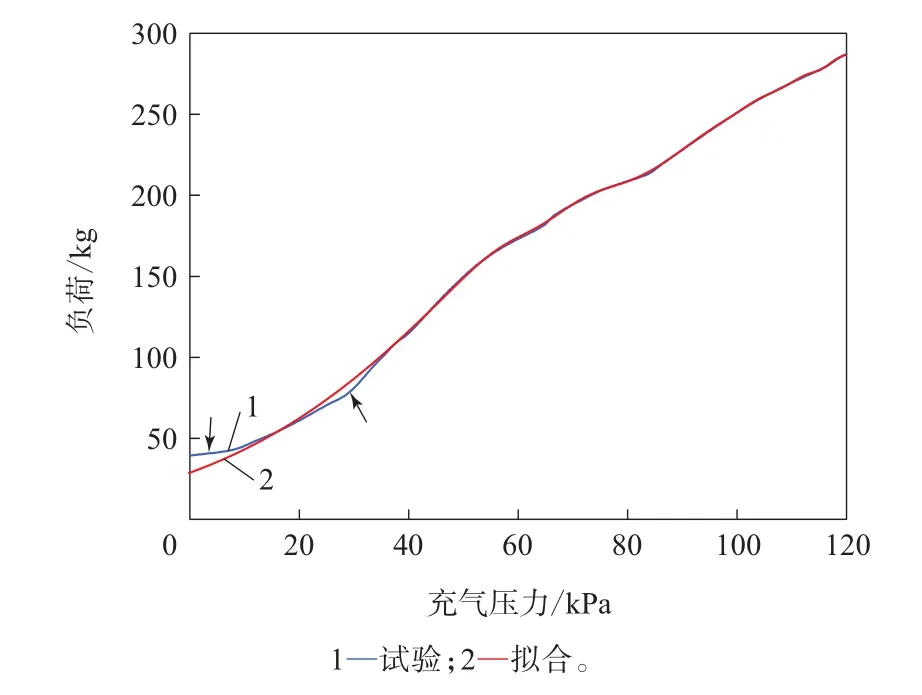

高斯函数拟合曲线如图2所示,图中箭头标注处为拟合曲线中出现偏差较大的位置(下同),拟合方差(R2)=0.999 2。由图2可见,拟合曲线中有两处出现较大偏差,拟合效果不太理想。

图2 高斯函数拟合充气压力与负荷的函数关系曲线

2.1.2 多项式函数

采用多项式函数进行拟合计算,得出函数表达式如下:

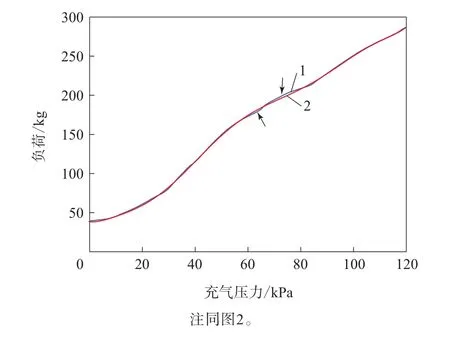

多项式函数拟合曲线如图3所示,R2=0.999 8。由图3可见,拟合曲线中有两处出现轻微偏差,拟合效果比高斯函数好一些。

图3 多项式函数拟合充气压力与负荷的函数关系曲线

2.1.3 傅里叶函数

采用傅里叶函数进行拟合计算,得出函数表达式如下:

傅里叶函数拟合曲线如图4所示,R2=1。由图4可见,拟合曲线未出现偏差,拟合效果良好。

图4 傅里叶函数拟合充气压力与负荷的函数关系曲线

2.2 充 气压力为120~250 kPa时函数关系拟合计算

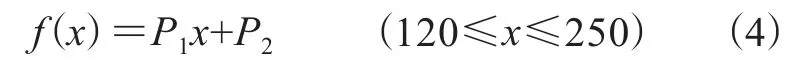

由图1可见,充气压力为120~250 kPa时,充气压力与负荷明显呈线性关系,因此采用线性函数进行曲线拟合,得出函数表达式如下:

其中,系数P1=1.65,P2=88.23。

线性函数拟合曲线如图5所示,R2=1。由图5可见,拟合曲线基本未出现偏差,拟合效果良好。

图5 线性函数拟合充气压力与负荷的函数关系曲线

3 结论

采用185/60R15 84H标准型轮胎研究充气压力与负荷之间的函数关系。结果表明,在标准下沉量下,当充气压力为0~120 kPa时,充气压力与负荷的函数关系宜采用傅里叶函数表征,而当充气压力为120~250 kPa时则采用线性函数表征。

本工作将充气压力分为两个区间进行分析,其他轮胎也可分为不同区间进行函数关系研究。本方法既可为轮胎充气压力与负荷的函数关系研究提供新的思路,也可为轮胎充气压力检测系统和有限元静负荷分析等提供参考。