275/30R20 97H冬季轿车子午线轮胎的设计

2020-07-19任艳萍任会明黄大业李娜娜张晓辉

任艳萍,任会明,黄大业,李娜娜,彭 松,张晓辉

(中策橡胶集团有限公司,浙江 杭州 310018)

在冬季,寒冷地区气温较低,雪天路况复杂,普通轮胎抓着力急剧下降,制动性能降低,给行车安全带来一定的隐患[1]。随着驾驶者行车安全意识的不断增强,越来越多的车主选择在冬季到来之前更换冬季轮胎。冬季轮胎作为国内外增长最快的轮胎系列,已经引起各大轮胎公司的广泛关注。

为了满足欧洲市场需求,我公司针对冬季轮胎现状,开发了一系列不对称花纹冬季轮胎产品,现以275/30R20 97H冬季轿车子午线轮胎为例将产品设计情况介绍如下。

1 技术要求

根据GB/T 2978—2014《轿车轮胎规格、尺寸、气压与负荷》,并结合欧洲轮胎轮辋技术组织标准手册(ETRTO)2018,确定275/30R20 97H轿车子午线轮胎的技术参数如下:标准轮辋9 1/2J,充气外直径(D′) 674(669.2~678.8)mm,充气断面宽(B′) 278(266.9~289.1) mm,标准充气压力 290 kPa,标准负荷 730 kg。

2 结构设计

2.1 外直径(D)和断面宽(B)

该规格轮胎属于低断面轮胎,充气后外直径伸张大于普通轮胎,断面宽伸张很小或收缩(比模具尺寸小),根据以往设计经验,确定D取668.9 mm,外直径膨胀率(D′/D)为1.007,B取296 mm,断面宽膨胀率(B′/B)为0.939。

2.2 行驶面宽度(b)和弧度高(h)

b和h是决定轮胎使用性能的重要参数,对轮胎的接地面积、耐磨性能、操纵性能和抓着性能影响较大。根据以往设计经验,本次设计b取247 mm,h取11.5 mm。

2.3 胎圈着合直径(d)和着合宽度(C)

d的选取应在满足胎圈与轮辋紧密配合的同时方便轮胎的装卸。为防止漏气现象的发生,胎圈与轮辋采取过盈配合设计。若过盈量小,轮胎与轮辋的嵌合压缩比小,车辆行驶过程中轮胎与轮辋易发生相对位移,导致制动力下降,严重的会导致车辆转向时轮胎与轮辋脱离,发生安全事故;若过盈量大,则轮胎装卸困难,易发生划伤轮胎的情况,且影响胎圈的安全性能。

结合我公司设计特点,d取512 mm。为了提高胎圈部位的支撑性能和装配性能,采用宽轮辋设计,C取267 mm。

2.4 胎面花纹

轮胎与路面的相互作用是通过胎面花纹实现的,胎面花纹的设计对轮胎性能和使用寿命影响很大,胎面花纹设计应使轮胎具有良好的耐磨性能、驱动性能、制动性能、抗湿滑性能、噪声性能和滚动阻力性能等[2]。结合实际情况,本次设计胎面花纹采取不对称形式,胎面左右的开沟方式不同,轮胎外侧沟纹少,转弯时能够提供良好的抓着力;轮胎内侧沟纹较多,沟槽内部阶梯及块面倒角处理可以有效地防止夹石夹雪,极大地提高了雪地及湿地安全操纵性能和制动性能,同时提供理想的牵引力和更好的加速性能。胎面中央3条宽大的主花纹沟可以有效地提高排水、排雪性能;胎肩采用较宽的花纹沟,以保证车辆的抓着力;采用较大花纹块,可以提高轮胎的操纵性能和耐磨性能。花纹深度为8.0 mm,花纹饱和度为67%,花纹周节数为72。

胎面花纹三维效果如图1所示。

图1 胎面花纹三维效果示意

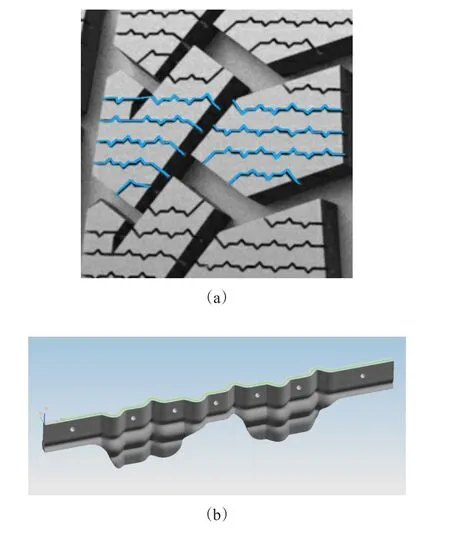

钢片采用3D设计,横向细小3D花纹沟槽可以提高轮胎的湿地行驶安全性和雪地性能。在轮胎驱动和制动时,花纹块互锁,可以降低轮胎的变形程度,连续性交替接触地面有效地减小了胎面震动,从而降低轮胎噪声。横向花纹分割,角度统一,操纵性好,花纹节奏律动感强。钢片沟采用深浅间隔配置,保证花纹块有合理的刚性,从而提高操纵性能,避免掉块现象。

钢片效果如图2所示。

图2 钢片效果示意

3 有限元仿真分析

结合本公司实际情况,根据材料分布图的结构和尺寸以及现有可用的材料参数进行计算,应用Catia软件进行几何建模和有限元网格划分,形成轮胎的三维有限元模型,如图3所示。

图3 轮胎三维有限元模型

因冬季轮胎高速性能和耐久性能测试的破坏位置大多是胎肩,本研究模拟接地情况,修改轮廓设计,通过减小胎肩应变能和胎肩变形来提高胎肩刚性,并增大反包高度,增强胎圈刚性。轮胎接地断面胎肩胶料和胎圈应力分布分别如图4和5所示。由图4和5可以看出,轮胎的应力分布比较平缓均匀。

图4 轮胎接地断面胎肩胶料应力分布

图5 轮胎接地断面胎圈应力分布

4 施工设计

4.1 胎面

胎面采用三方四块结构。胎面胶采用天然橡胶(NR)与低玻璃化温度(Tg)的改性溶聚丁苯橡胶(SSBR)并用,填充高用量的高分散性白炭黑,以环保油与树脂并用进行增塑,并加入高硬度的山核桃粉。此胎面配方采用Tg较低的NR并增大环保油和改性树脂用量,以保证胎面胶硬度较低并减小低温下胶料的硬度变化;使用部分树脂替代环保油以减少小分子油在轮胎使用周期内的迁出,以此降低轮胎胎面在整个使用周期内的硬度提升程度;采用改性的SSBR中的苯乙烯嵌段可以改善湿抓着性能,双末端改性可以提高SSBR与白炭黑的结合,以保证轮胎在冰水路面的抓着力;高分散性白炭黑在橡胶中分散更佳,相应胶料的性能更优异,高白炭黑用量可以改善轮胎湿抓着性能,且保证轮胎在极低温度下的柔软性。此胎面配方的创新点在于加入了球磨法高硬度山核桃粉,在微观层面上,山核桃粉颗粒会凸出橡胶表面,产生不规则的棱角,以更好地提高轮胎在冰面和水面的抓着性能。

4.2 带束层

采用2层带束层+2层0°冠带层设计,其中带束层采用2+2×0.25HT钢丝帘线,帘线角度为26°。0°冠带层采用锦纶帘线。带束层安全倍数为8.5,符合设计要求。

4.3 胎体和胎侧

胎体采用1层1440dtex/2 DSP聚酯帘布,压延厚度为1.1 mm,压延密度为80根·dm-1,胎体安全倍数为13.76,符合设计要求。

胎侧由两部分胶料组成,采用上下复合挤出工艺。

4.4 胎圈

钢丝圈采用Φ1.5 mm高强度胎圈钢丝,排列顺序为5+6+5+4,共20根,钢丝圈直径为517.1 mm,安全倍数为3.01,符合设计要求。

4.5 成型

采用二次法成型机成型,成型鼓直径为543 mm。带束贴合鼓周长为1 945 mm。胎体反包高度高于断面水平轴,以增强胎侧的强度和刚性,提高耐久性能。

4.6 硫化

采用AB型胶囊硫化机硫化,硫化条件为:外温 174 ℃,压力 0.8 MPa,硫化时间 15 min。硫化轮胎无外观病疵,满足要求。

5 成品性能

5.1 外缘尺寸

成品轮胎外缘尺寸按照GB/T 521—2012《轮胎外缘尺寸测量方法》进行测试。安装在测量轮辋上的成品轮胎在标准充气压力下的D′为672 mm,B′为274 mm,符合法规和设计要求。

5.2 强度性能

按照GB/T 4502—2016《轿车轮胎性能室内试验方法》进行强度性能测试,试验结果表明,轮胎的最小破坏能为301.6 J,符合法规和设计要求。

5.3 脱圈阻力

按照GB/T 4502—2016进行脱圈阻力性能试验,试验结果表明,轮胎的脱圈阻力为13 971 N,符合法规和设计要求。

5.4 耐久性能

按照GB/T 4502—2016进行耐久性试验,充气压力 220 kPa,标准负荷 730 kg,速度 120 km·h-1,试验负荷为标准负荷的100%,110%,120%时分别行驶4,6和24 h,完成标准规定步骤后,每10 h负荷增大10%,试验累计行驶时间为84 h,试验结束时所加负荷为标准负荷的150%,轮胎状况为胎侧裂口,结果符合设计目标。

5.5 高速性能

按照GB/T 4502—2016进行高速性能测试,充气压力 220 kPa,标准负荷 730 kg,完成标准规定步骤后,每行驶10 min,速度提高10 km·h-1,试验累计行驶时间为2 h,试验结束时速度为210 km·h-1,外胎正常,达到设计目标。

5.6 室外性能

本设计轮胎室外湿地抓着力指数为1.36,滚动噪声声压级为72 dB(A),雪地抓着指数为1.14,通过欧洲经济委员会(ECE) R117法规认证。

6 结语

此款冬季轿车子午线轮胎在设计时严格参照ETRTO和ECE标准,采用独特的花纹和施工设计,符合现有生产工艺要求。成品轮胎的充气外缘尺寸、强度性能、脱圈阻力、耐久性能和高速性能符合相应的设计和国家标准要求。室外性能通过ECE R117法规认证。轮胎已经投放到欧盟市场,得到一致好评。