陶瓷辊棒耐磨性的研究

2020-07-18方仁德

方仁德

摘 要:本文以氧化铝细粉A1(D50<2μm)、氧化铝粉A2和A3,以铝含量高的粘土X1(Al2O3≥37%)和特殊粘土X2等为原材料,采用等静压成型工艺,以刚玉颗粒级配的研究获得致密度高的陶瓷辊棒配方,c配方制备的辊棒吸水率低至0.71%,高温强度(1000℃)达至72.8MPa。并使用不同形貌的刚玉,研究刚玉单颗粒强度对辊棒硬度的影响,最终,棱柱状的刚玉制备的辊棒硬度最高,为9,辊棒的耐磨性最好,为1.79cm3。

关键词:单颗粒强度;莫氏硬度;耐磨性

1 前 言

随着环保政策的不断推动,在各个领域,绿色、环保的材料更能吸引用户的眼球。发泡陶瓷作为一种变废为宝、环保节能的绿色建材,与传统的外墙保温材料相比,其具有热传导率低、高抗拉、抗压、耐老化等不可忽视的优越性能,广泛应用于建筑节能等领域。2019年11月6日,中华人民共和国国家发展和改革委员会发布了《产业结构调整指导目录(2019年)》,利用尾矿、废弃物等生产的轻质发泡陶瓷隔墙板及保温板材和工艺装备技术开发与应用等被列入鼓励类别,当下发泡陶瓷生产线呈现逐年增加态势,截止到2019年8月20日,全国各地生产线达到了35条。发泡陶瓷辊道窑烧制因承重要求高,且辊棒易与碳化硅方梁摩擦而造成磨损严重,甚至断裂而影响生产,发泡陶瓷的生产亟需高温强度大及耐磨性好的陶瓷辊棒。

材料的耐磨性与较多因素有关,如材料的组成、硬度、塑性、韧性及粗糙度等,耐磨性是一个综合性性能[1]。

一般材料的硬度反映了抵抗物料压入表面的能力,硬度高的物料压入材料表面的深度就浅,切削产生的磨削体积就小,耐磨性就高,因此为了获得耐磨性好的陶瓷辊棒,需提高辊棒的硬度。

本文通过选用不同形貌的刚玉,主要研究单颗粒强度对辊棒硬度的影响,进而提高辊棒的耐磨性,满足客户的使用要求。

2 试 验

2.1 刚玉莫来石陶瓷的制备

(1)陶瓷烧结体的制备工艺流程

原料→烘干→称料→球磨→烘干、过筛→干压成型→干燥→等静压→烧成,成型压力为30MPa,等静压压力为100MPa,试样尺寸(mm)为: 50×10×5。坯体等压后,将各试样在硅钼棒炉中于1600℃保温2h 烧成,停止加热后随炉温自然冷却。

(2)陶瓷辊棒的制备工艺流程

原料→烘干→称料→球磨→喷雾造粒→均化→混料→造粒→挤出成型→干燥→等静压→烧成,等静压压力为100MPa,辊棒坯体等压后,在辊棒窑中1600℃保温2h 烧成。

2.2 陶瓷的性能表征

采用阿基米德法测试烧结体的吸水率、孔隙率和体积密度;利用三点弯曲法测量烧结体的抗折强度,马弗炉检测辊棒的抗热震性(空冷循环);采用普通磨料单颗粒抗压强度测定仪测量刚玉的单颗粒强度;使用JC/T 872-2000耐火材料硬度检测方法检测辊棒的模式硬度;采用耐火材料耐磨性检测方法(GB/T 18301-2012)进行检测辊棒的耐磨性。

3 结果与讨论

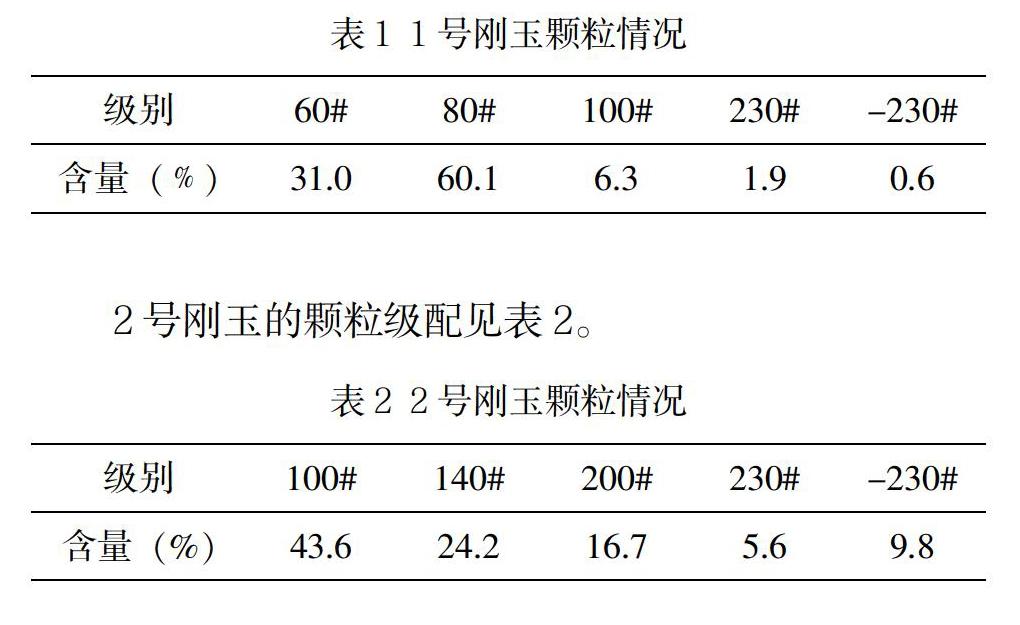

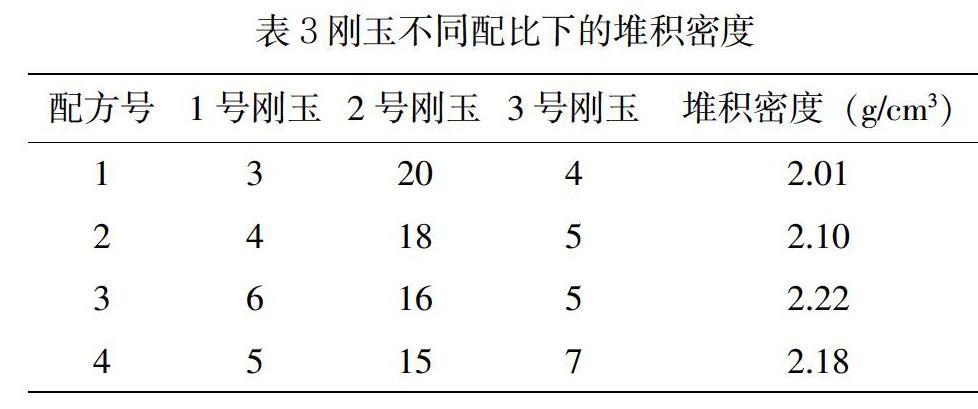

(1)刚玉颗粒度级配对堆积密度的影响

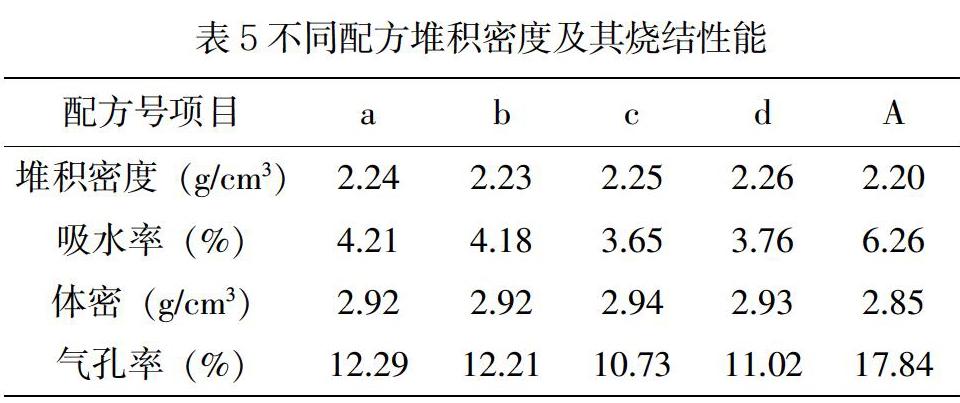

从表5可知,由于X1和A1粒度较小,填充在刚玉颗粒的间隙中,故配方料的堆积密度增大,尤其是d配方,这是因为X1和A1含量高的缘故,四个试验配方的吸水率均较A配方的吸水率低,致密度均有所提高,吸水率最低的为c号配方,这是因为X3在固相反应过程中,较易形成一次莫来石,且A1料的活性较大,烧结致密度更大,a和b的吸水率在4.2%左右,c和d的吸水率在3.7%左右,说明氧化铝粉对配方致密度的影响最大。

试验辊棒的烧结性能及强度和抗热震性结果如表6所示。

从表6可知,c配方的强度最高,吸水率最低。c配方为最佳配方。

(2)不同形貌的刚玉对辊棒性能的影响

刚玉晶体结构较多,宏观上,颗粒度相同的刚玉,其晶体生长和致密情况不同时,刚玉的单颗粒强度也会不一样,一般晶体定向生长的刚玉其单颗粒强度较大,而单颗粒强度越大的材料制备的产品硬度也越大,为此,对2号刚玉的晶体形貌进行检测,结果见图1。

检测90~100目纤维状刚玉(如图a所示)的单颗粒抗压强度,其粒径分布为0.10~0.15mm,单颗粒强度检测,检测数量为50个刚玉颗粒,平均抗压强度为8.98N;同理检测50个粒径分布为0.10~0.15mm的粒状刚玉,单颗粒抗压强度检测,平均为9.02N;棱状刚玉单颗粒抗压强度平均为9.13N,球状单颗粒抗压强度平均为9.05N。

选用不同形貌的刚玉,其颗粒分布均与2号刚玉料相当,配方中其余料不变,其中纤维状为E0配方,粒状为E1配方,棱柱状和球状分别为E2和E3配方。

将4个配方按照基础配方(c配方)的工艺进行制备陶瓷辊棒,并对陶瓷辊棒的性能进行表征。

从表7可知,E2配方的硬度最高,其余均为8,为同一级别的硬度,这是因为使用单颗粒强度高的棱柱状刚玉的缘故。

将以上4个配方制备的陶瓷辊棒进行耐磨性测试,结果如表8所示。

从该结果可知,E2配方辊棒的磨损体积最小,为1.79cm3,其耐磨性最好。

E0~E3配方的辊棒常规检测见表9。

通过以上性能检测情况来看,采用不同形貌的刚玉,辊棒的性能影响不大,对辊棒的硬度和耐磨性影响较大。

4 结 论

(1)3种粒度的刚玉堆积密度检测,3号配方的堆积密度最大,为2.22g/cm3。

(2) c号配方的烧结性能最佳,吸水率为3.65%,制备成辊棒的吸水率为0.71%,也是最低,辊棒的高温强度(1000℃)为72.8MPa,为最佳;

(3)c号配方中使用棱柱状的刚玉时,获得的辊棒硬度最大,为9,耐磨性最好,为1.79cm3。

參考文献

[1] 石干,等. 耐火材料耐磨性的研究 [J].耐火材料, 2019, 1(1): 71-75.