大规格陶瓷薄板超白配方的研究

2020-07-18付亚玲黄佳琪王亚婕

付亚玲 黄佳琪 王亚婕

摘 要:本文以高白度的高温砂、中温砂、石粉及高白球土为原料,外加化工添加剂制备大板薄板配方,通过不断优化配方来适合现有大板薄板烧成温度曲线,其薄板规格可达到1600mm×3200mm×6mm,该配方白度达65°以上,是生产高档瓷砖的首选配方。

关键词:大规格;薄板;高白

1 前 言

由于天然石材不可再生,价格昂贵,令很多消费者望而止步。而陶瓷大板的出现,正好可以复活天然昂贵石材。陶瓷大板可以由里及外随心所欲地模仿天然石材,将天然石材变化万端的纹理、质感和花色更加原汁原味、淋漓尽致地展现出来,以体现天然石材纹理的完整性。在表面装饰技术方面,陶瓷大板更容易通过大面积、大图案、高清晰、高逼真、多层次模仿天然名贵石材,将表面效果做出“不似石材,胜似石材”的效果。陶瓷大板應用范围广范,可用在餐桌、柜子、高档写字台等。随着社会的发展,高白度的陶瓷大板因坯体白度高,同时高白坯体令产品发色更加艳丽,从而受到广大消费者的追捧。实际生产中,如卡拉拉产品,对坯体的白度要求也较高,因此,研发高白陶瓷大板坯体配方是当今陶瓷行业的目标之一。

2 实验部分

2.1 原料的选取

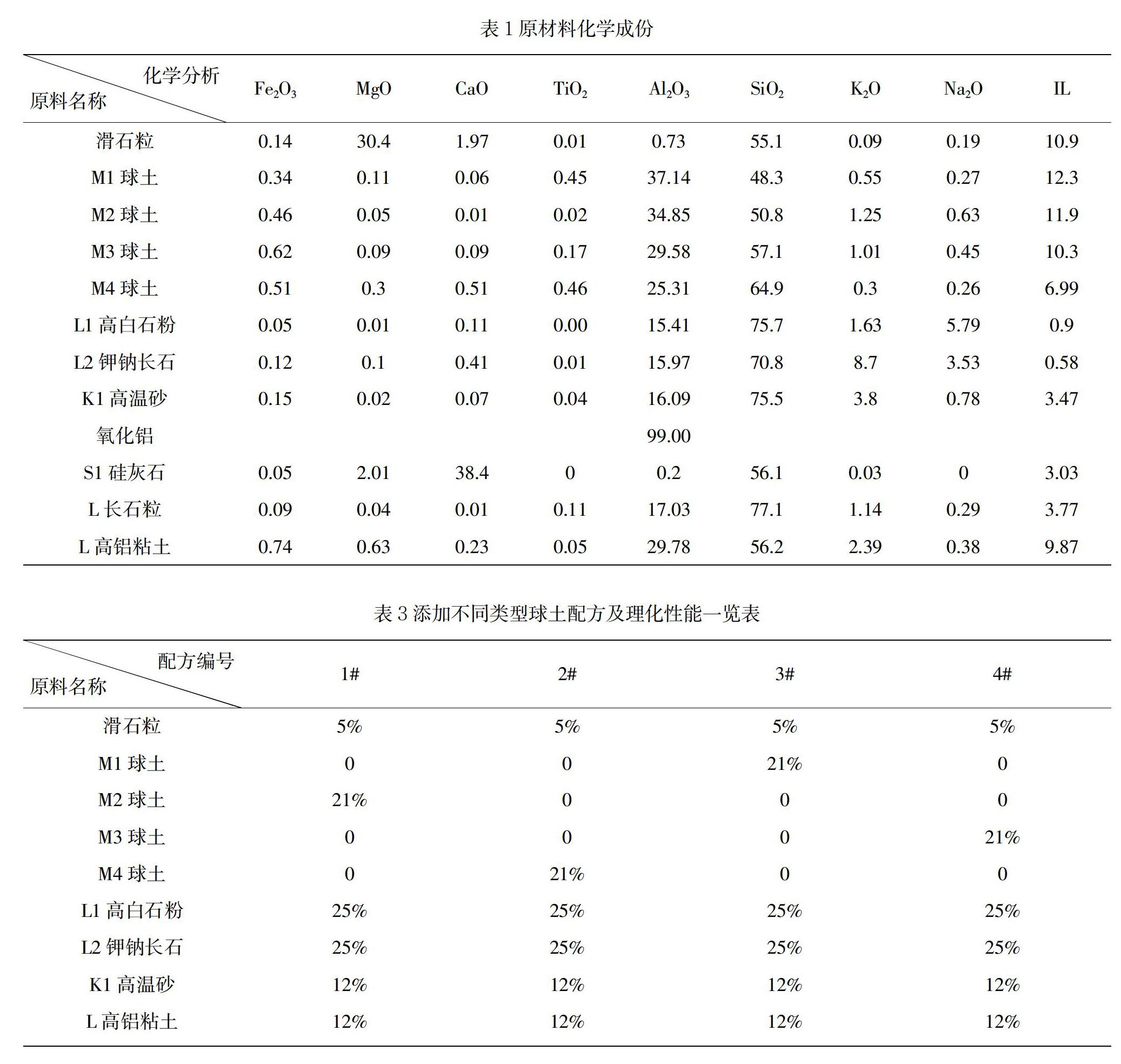

由于需要研制高白陶瓷坯体配方,所以在原材料的选择方面比较严格,高白度的原料是首选,表1为本实验所用原料的化学成份分析。

2.2 实验部分

为研制大板高白配方,前期做了大量基础实验,本文选择性能较好的S1配方为基础配方, S1基础配方组成见表2。

S1基础配方烧后检测坯体白度为50°,中等白度,为进一步提高坯体白度,采用高白球土代替原矿泥,因为球土可以赋予坯料良好的可塑性、悬浮性及烧结性能;球土中铁、钛含量少且大量细小的Al2O3可显著提高坯体的白度[1]。球土良好的可塑性可提高坯体的干燥强度,从而保证坯体在釉线走砖正常。本文进一步研究不同类型的球土对坯体白度的影响,表3及表4为添加不同类型的球土的配方及其理化性能。

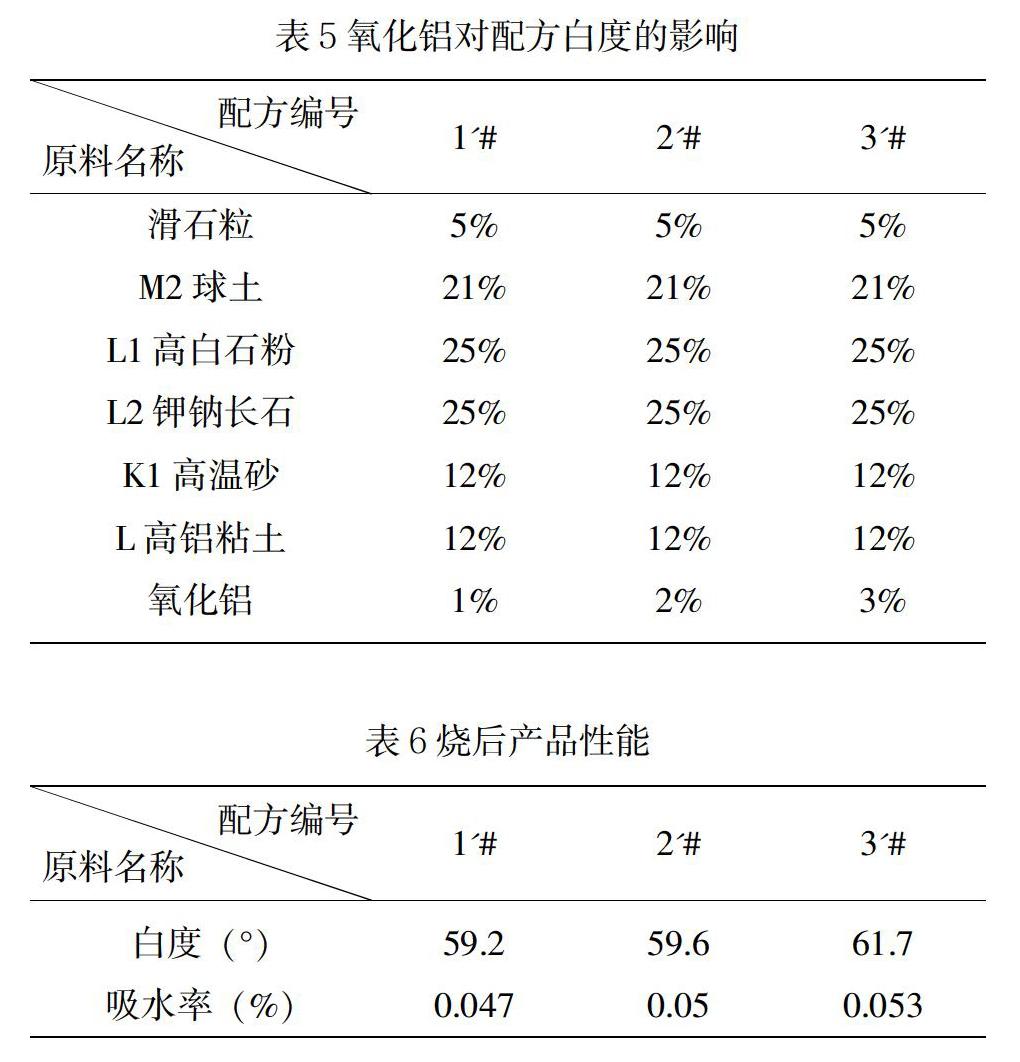

从表4可以看出,不同类型的球土对坯体白度的影响较大,2#配方因加入M1球土提高坯体白度明显,但坯体成型性能差,干坯强度低;4#配方加入M4球土提高坯体白度不明显。这是因为高档球土一般为高岭土和原矿泥混合料加工而成,在M1球土中高岭土居多,属高铝、高白类型的球土,但因坯体强度差,所以基本不考虑。故本实验选用M2球土为高白坯体中的首选原料。选用M2球土后坯体白度为57°,白度偏低,进一步选用添加Al2O3来提高坯体白度,因为氧化铝有促进乳浊增白的作用,一部分存在于莫来石相中,一部分以玻璃相存在于熔体中,可提高产品的化学稳定性和力学强度,防止坯体的高温变形[2]。为此,本文在2#配方的基础上外加Al2O3,试验方案及结果见表5、6。

从表4可以看出,随着Al2O3含量的增加,坯体白度逐渐上升,当Al2O3含量增加到3%时,坯体白度已达到61.7,白度提升明显。由于Al2O3粉体的颗粒粒度的不同对坯体的白度及温度的影响也不同,为此,本文针对不同粒径分布的Al2O3添加到2#配方中,探究不同粒径的Al2O3粉体对配方白度的影响情况,图1~4为Al2O3的粒度分布曲线。

从粒度分布曲线可知,2# Al2O3粒度最小,D50为1.67μm,4# Al2O3粒度最大,D50为74μm。本文选用在2#配方的基础上,添加不同粒径分布的Al2O3,比例为3%来探究Al2O3对白度的影响。

从图4中可以看出,2# Al2O3加入到配方中可以显著提高坯体白度,这是因为2# Al2O3粒度小,表面活化高,增白效果明显,饼面白度63.2,各配方系数率均在正产范围内。为进一步提高坯体白度,进一步增加Al2O3含量,同时为避免配方温度升高,增加滑石粒以降温,配方见表7。

按配方F1和F2配料,经球磨、过筛、造粒后打饼,在窑炉中烧成,用测温环实测窑炉温度为1165℃,超白配方饼白度见表8。

从表8可以看出,超白配方饼面白度已达到69°,吸水率在正产范围内,此白度完全满足生产超白砖的要求,表9为F1配方粉料的化学成份,该超白砖热膨胀系数为6.93×10-6/℃。

用F1配方进行配料、球磨、浆料均化、喷雾造粒、压制成型、烧成及抛光等工序,所得成品砖的吸水率为0.03%,抗折强度51MPa以上,干坯强度3.5MPa,耐磨及防污均达到国家标准。

3 结 论

(1)以高白度的高温砂、中温砂、石粉及高白球土为原料,探究球土、氧化铝对配方白度的影响,并成功研制出白度为69°的大规格薄板配方;

(2)大规格薄板配方性能优越,抗折强度、吸水率、耐磨、防污均在国家标准范围内。

参考文献

[1] 焦杰勇, 谢忠友. 球土的加工和应用[J]. 佛山陶瓷, 2002(04):6-9.

[2] 李家驹. 陶瓷工艺学[M]. 中国轻工业出版社, 2001.