基于神经网络PID的番茄室温环境控制

2020-07-18胡香玲李春林

胡香玲,李春林

郑州电力高等专科学校(郑州 450000)

随着中国农村农业技术的快速发展,农业生产逐渐由传统的粗放经营模式向现代集约自动智能型经营模式转变[1-2]。温室作为一种重要的农业现代化食品种植方式,温室中种植的大部分是具有客观的经济效益的反季或抗寒能力较差的果蔬[3-4]。

番茄作为主要的蔬菜食品之一,也是中国北方温室主要培育的农作物。番茄因其对温室温度、湿度及CO2浓度均比较敏感,合适的条件能显著提高番茄产量,相反如果条件变化较大、控制精度低,则严重影响番茄品质和产量,因此对温室环境进行有效控制对于提高番茄品质和产量具有重要现实意义。

为对室温环境进行有效控制、提高产品品质,大多数温室大棚控制器采用传统PID控制算法[5-8]。但是温室环境控制往往具有时变性和滞后性,如何实现温室环境精确控制成为一个亟需解决的问题。传统PID控制算法结构简单、易于实现、使用面广,不过无法较好处理时变和滞后类问题,因此控制效果一般。针对传统控制方法不足,众多专家将智能控制算法引入到传统PID控制算法中,实现PID控制器参数在线可调。如邓娜等利用模糊算法对PID参数进行实时整定,提高控制精度,降低响应时间,具有很强的鲁棒性。李勇等提出一种基于优化PID的控制方法,PID的控制参数通过BP神经网络模型进行优化。

在现有研究基础上,设计一种将神经网络控制及传统PID控制相结合的番茄温室环境控制方法,通过神经网络自我学习能力,实现传统PID控制器参数的在线调整。仿真结果表明,该控制方法能显著提高系统收敛速度,提高温室环境控制精度。

1 温室系统

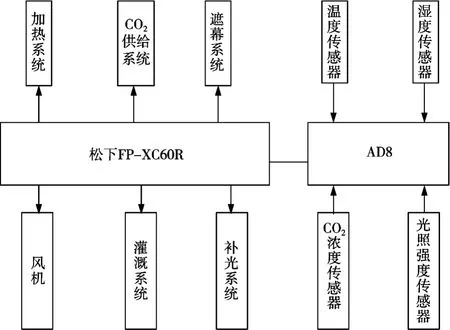

设计的番茄温室环境智能控制主要通过可编程控制器PLC实现,控制系统主要采用模块组合控制方式,利用PLC强大的运算、功能块能力及模拟量精确采集能力,实现温室环境的多功能控制。番茄生长过程中主要受温室中的温度、湿度、CO2浓度等因素影响,为此设计温室环境控制系统主要是针对上述影响番茄生长因素进行精确控制。温室环境温度控制系统主要由数据采集系统、数据处理系统及执行机构组成。室温控制系统结构如图1所示。数据采集系统主要由温度采集传感器、湿度采集传感器、CO2浓度采集传感器等组成,上述传感器将采集信息传送到松下PLC模拟量采集模块中,经过模拟量采集模块将模拟量转化为数字信号,并将数字信号存放在PLC数据寄存器中。数据处理系统主要由PLC CPU调用智能PID运算模块,将PLC中存储的数据进行处理,通过智能PID控制算法PLC发出相应的控制信号,并对相关执行机构进行驱动。温调系统主要通过加热和降温2种方式进行配合,温室温度过低时通过管道传热方式进行,需要降温时打开风机等降温设备进行降温。

图1 温室控制系统结构

2 温室控制系统硬件设计

为实现番茄温室大棚温控系统智能化控制,整个系统分为2种控制模式,分别为自动控制模式和手动控制模式;自动模式即通过控制器及传感器实现完全自动化智能控制,手动模式即通过人机交互系统实现各执行机构的手动分别控制。

温室温控系统主要由远程监控电脑、人机触摸屏、PLC及各种传感器组成,远程电脑主要通过USB转485转换器与PLC实现通信,上位机触摸屏与PLC由RS232串口实现数据交互。温室控制系统硬件结构如图2所示。上位监控系统主要由PC机完成,通过组态王软件进行组态编程,将温室控制系统中各种参数进行采集监控。PLC主要负责将传感器采集到的数据进行存储,并将其数据在人机触摸屏上进行显示,通过PLC中编写的智能控制算法确定控制输出值,进而控制执行机构的开启和关闭。

在选择PLC时,确定PLC的输入和输出点数,番茄温室温控系统输入有17个输入,15个输出。为预留一部分I/0点数,以便系统在增加输入输出时使用,同时考虑番茄温室环境恶劣,经常需要更换控制器,因此选择模块式PLC,选择松下FP-XC60R PLC,可编程控制器拥有24 V DC输入32点,2A继电器输出28点,该PLC可实现多个I/0模块扩展,以及多路模拟量数据采集。该机型采用的供电电源为交流110 V/220 V电源、内部的供电是直流24 V电源输入。模拟量采集模块为AFP0RAD8,该模块拥有8路输入,可实现0~20 mA模拟量采集。温度的测量选择PT1000温度传感器进行测量,在松下FP-XC60R内部通常会将模拟量先转化为数字量,将其存储在数据寄存器中。

图2 温室控制系统硬件结构

3 神经网络PID控制

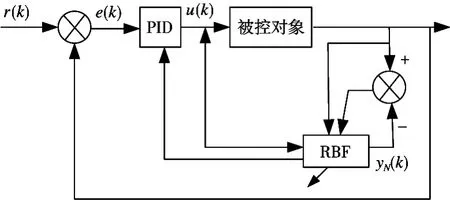

为实现番茄温室各种环境因素的稳定控制,通常采用PID控制算法进行闭环自动控制,PID控制虽然结构简单,但对于番茄温室控制存在各种复杂的情况,就温室温度控制,由于被控对象数学模型建立较为困难,同时存在很多的环境变化,PID控制器参数又固定不变很难应对复杂的环境[9-11],为提高控制系统稳定性,设计一种神经网络PID控制器,由神经网络对PID参数进行自适应调整。RBF-PID温度控制器结构如图3所示。

图3 RBF-PID控制器结构

对于PID控制器,以设定值r(k)和实际反馈值y(k)之间的偏差e(k)作为输入,即:

常规增量式数字PID控制算法可描述为:

式中:Kp为比例系数、Ki为积分系数、Kd为微分系数,这几个参数可根据系统运行状态进行调整。

网络辨识器的性能指标函数可定义为:

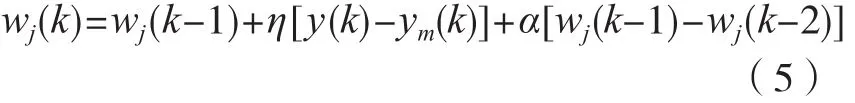

采用迭代算法,具体表达式为:

其输出u(k)可表示为:

式中:η为学习速率;α为动量因子。

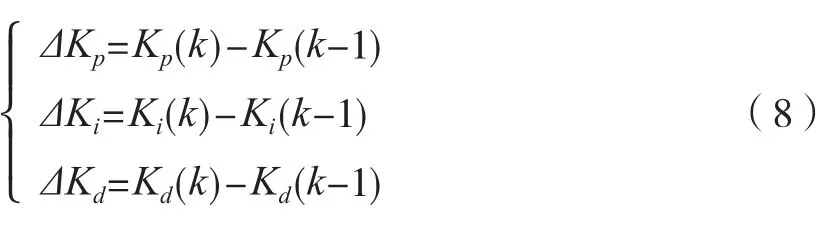

Kp、Ki、Kd这3个参数采用梯度下降的方法进行调整:

式中:

4 仿真分析

为验证设计的番茄温室控制系统的有效性,以温室温度控制为研究对象进行仿真分析。番茄温室温度因其是一个非线性、时变性系统。因此选用一阶惯性函数对温室温度控制数学模型进行描述,其传递函数为:

采用单纯PID控制器和RBF神经网络PID控制器对其进行分别仿真,仿真曲线如图4所示。系统在初始阶段,PID出现较大的超调,而神经网络PID控制器能够在很短时间内达到稳定,且超调量很小。当系统被控对象在300 s出现干扰时,PID控制器出现明显波动,且稳定时间较长。神经网络PID控制器超调量很小,能在很短时间快速达到稳定。由此可以看出,神经网络PID控制器拥有较强的自适应性,具有良好的鲁棒性及抗干扰能力,其控制性能明显优于传统PID控制器。

图4 仿真曲线

5 结语

为提高番茄温室温度、湿度、CO2浓度等参数的控制精度以及提高其稳定性,设计一种基于神经网络PID的番茄温室环境智能控制系统。针对温室大棚控制要求对控制系统的硬件进行设计,利用PC机对控制系统中参数进行监控,由PLC完成数据采集及逻辑控制。针对传统PID控制效果不理想,在传统PID控制中引入神经网络控制方法,利用神经网络实现PID控制参数的在线自适应调整。仿真结果表明,该控制器能显著提高温室环境控制精度,提高系统鲁棒性和自适应性。