3104液晶背板“白斑点”缺陷分析及对策

2020-07-17吴永福

王 森,杨 阳,刘 辉,吴永福

(1.中铝河南洛阳铝加工有限公司,洛阳471800;2.中铝材料应用研究院有限公司,北京102200)

0 前言

3104 铝合金属于Al-Mn 系不可热处理强化合金,同时含有一定量的Mg 元素,具有适中的强度、较好的加工成形性能、焊接性能和抗蚀性能等优点,被广泛用于家用家电、食品包装、建筑装饰等行业。其中3104 铝合金O 状态1.2 mm 厚度左右铝材,被用来加工成各种尺寸液晶显示屏幕背板及台式电脑显示器背板等产品。

1 3104液晶背板表面白斑点情况

据客户反馈,我公司生产的3104 铝合金O 状态的液晶背板铝材,经过长途海运将近两个月后到达客户现场,虽外包装完好无损,但在拆包使用时,却发现背板表面出现严重的白色氧化斑点缺陷(以下简称白斑点)。

经对客户邮寄样片观察,初步分析为材料不耐腐蚀。铝及铝合金在大气和淡水中表现出优良的耐蚀性,但在实际使用中常常会出现腐蚀,在有些环境介质中还会出现点蚀、晶间腐蚀、剥蚀和应力腐蚀等,影响其性能和使用寿命[1]。

对该批次3104 液晶背板备用样片进行取样,并对客户邮寄样片及同批次备样材料的化学成分和盐雾试验(NSS)进行检测。

客户邮寄样片标记为样片1,我公司备样标记为样片2,化学成分结果见表1。

表1 样片1和样片2化学成分(质量分数/%)

从样片1 和样片2 的化学成分检测结果看,化学成分正常。

对样片2进行盐雾试验,实验条件为:模拟铝卷运输存放的中性氛围环境(恒定温度35 ℃,pH值7.1),实验时间72 h。经测试,试验样片2 表面同样出现了类似于样片1的白斑点缺陷。

从样片1 和样片2 的对比可以看出,经过盐雾试验方法测试后的样片2表面呈现出与客户反馈一致的白斑点缺陷。盐雾试验进一步证明了我公司生产的3104 液晶背板材料耐蚀性不达标。需要对不耐腐蚀的原因进行分析。

2 白斑点产生原因分析

2.1 生产工艺流程

3104 铝合金液晶背板生产工艺流程:熔炼铸造→切头锯尾→铸锭铣面→铸锭均匀化→铸锭加热→热轧机轧制→冷轧机轧制成品厚度→精整成品清洗→热处理退火→精整成品包装。

2.2 金相分析

对样片1的白斑点处进行显微组织观察,结果见图1。

从图1可以看出,白斑点实际为分布较为密集的腐蚀孔聚集及其对周边基体的点腐蚀。腐蚀进一步扩展,腐蚀产物堆积在金属和保护层的界面处,形成内应力,在干燥阶段,随着水分子的流失,内应力得到释放,腐蚀产物的“楔子效应”导致保护层的机械破损,形成了新的缺陷和缝隙[2]。在光学显微镜观察下,腐蚀孔的位置为黑色衬度,说明腐蚀深度较深;在腐蚀孔边缘还有分布较广的灰色衬度区域,该区域腐蚀程度较腐蚀孔而言相对较浅,但仍然将板材原有的轧制线纹路腐蚀脱落。因此在肉眼观察下,形成了明显可见的白斑。

图1 3104液晶背板白斑点处表面金相组织

为了更加清晰地观察白斑点缺陷,特对白斑点处的纵向截面金相(RD-ND)进行观察,发现白斑点处化合物分布较为密集,如图2所示。

从图2(a)白斑点位置的纵截面金相(RDND)可以发现,白斑点处化合物分布较密集,且化合物主要集中在铝材的表层位置。从图2(b)可见,较粗大化合物数量偏多的位置发生了深度腐蚀,腐蚀孔深入基材达50μm。通过以上金相分析可以看出,导致表层化合物较多的原因可能是铸锭铣面量不足,表层氧化皮未铣净所致。

图2 白斑点处纵截面金相组织

2.3 扫描电镜分析

通过进一步的扫描电镜观察,发现白斑点位置的腐蚀孔中散布着大量的化合物相。

由于化合物相的电极电位比Al 基体高,因此在化合物相周围,化合物相与周围的基体形成微小原电池,化合物相周围的Al 基体优先腐蚀,形成腐蚀孔。点腐蚀是阳极反应的一种独特形式,是一种自催化过程。随着腐蚀过程的继续,将导致其表面氧化膜的保护性减弱,电阻也进一步降低,同时还伴随有氧化膜厚度的不断变薄。当氧化膜溶解而露出合金基体时,合金基体开始腐蚀[3]。

图3 经抛光后的白斑点位置表面形貌(RD-TD)

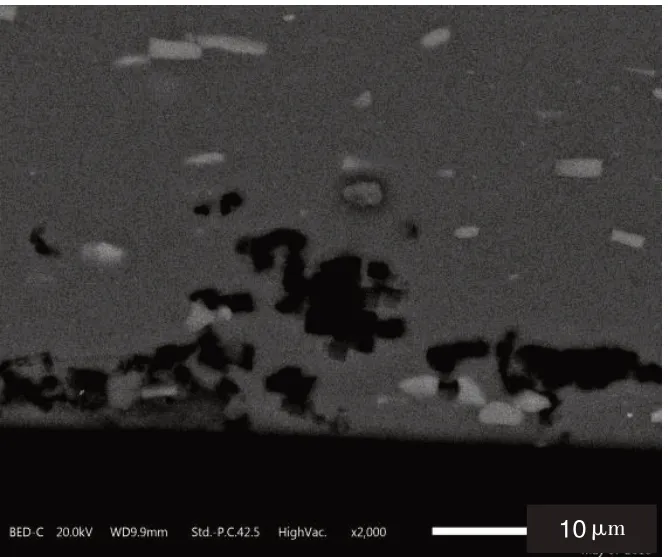

图4 经抛光后的白斑点位置断面形貌(RD-ND)

由于腐蚀程度不同,有些位置化合物相因周围Al 基体均被腐蚀而掉落,而有些位置腐蚀程度较轻,化合物相仍然留在腐蚀孔中,即形成图3和图4中的形貌。

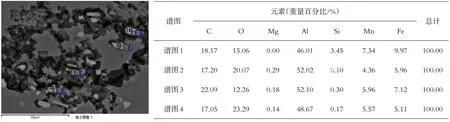

能谱成分分析(见图5)发现,这些化合物相为α-Fe(AlFeMnSi)相(图5 中谱图1)和(Fe,Mn)Al6相(谱图2~4)。

从EDS 分析结果看,影响3104 铝合金耐蚀性的化合物相主要是α-Fe (AlFeMnSi) 相和(Fe,Mn)Al6相。得失电子的难易程度为:ALPHA 相最容易失去电子,Al6Mn 次之,Mg2Si 最难,其腐蚀电位大小关系应为Mg2Si>Al6Mn>ALPHA[4](ALPHA即α相)。因此α-Fe(AlFeMnSi)相与Al基体之间的电位差要低于(Fe,Mn)Al6相,即这两者相比较而言,α-Fe(AlFeMnSi)相对提高材料耐蚀性是有益的。

图5 白斑点处EDS成分分析

铁在铝中的溶解度十分小,室温下固溶度仅为0.002%,温度500 ℃时也仅为0.005%,过剩的铁往往生成阴极性相FeAl3,且易形成粗大片状(Fe,Mn)Al6化合物。Si 与Mn 形成复杂三元相T(Al12Mn3Si2),与Mg 形成Mg2Si 析出相,与Fe 形成(Al,Fe,Mn,Si)四元相,Si可以促使一次晶化合物转变为α相[5]。因此,若要控制粗大(Fe,Mn)Al6化合物含量,提升α相比例,提高材料耐蚀性,需要适当降低Fe元素,提高Si含量。

2.4 XRD物相分析

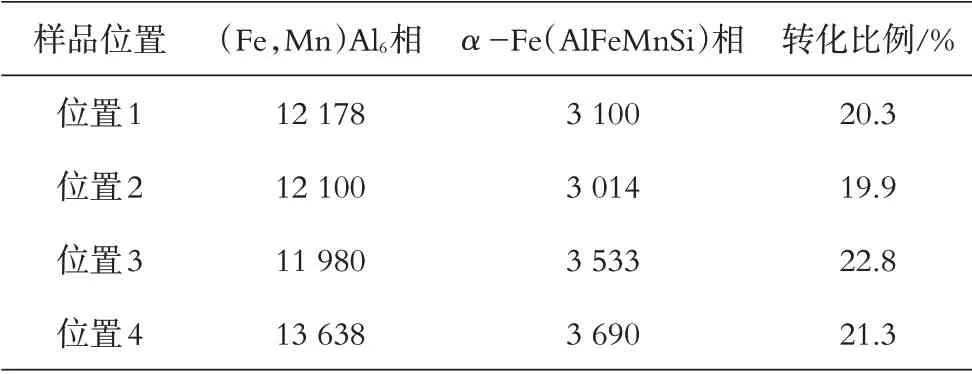

3104 合金中α相和(Fe,Mn)Al6相比例主要取决于铸锭均匀化程度。合金中α相是在(Fe,Mn)Al6的基础上“生长”出来的,因此随着转化率的增大,(Fe,Mn)Al6相逐步被吞噬,而α相的含量则相应增加[6]。为了更进一步判断3104液晶背板材料中α-Fe(AlFeMnSi)相和(Fe,Mn)Al6相比例,对材料进行XRD物相分析,结果见表2。

表2 3104液晶背板铝样XRD物相分析结果

从表2 可以看出,(Fe,Mn)Al6相和α-Fe(AlFeMnSi)相位置的转化比例偏低,都在20%左右。随着温度的进一步升高,转化率进一步增加,在550~600 ℃附近达到最高水平,约为75%。即使温度继续升高至620 ℃,转化率也没有明显增加[6]。

由于3104 液晶背板铸锭均匀化温度采用的是520 ℃,保温时间8 h,偏低的均匀化温度和较短的保温时间导致两相之间的转化比例偏低,致使α-Fe(AlFeMnSi)相偏少,直接影响到材料的耐蚀性。

因此,为了提高(Fe,Mn)Al6相向α-Fe(AlFeMnSi)相转变,延长铸锭均匀化保温时间或提高铸锭均匀化温度是提升3104 铝合金材料耐蚀性的有效途径。

3 改善3104背板白斑点问题的措施

铝及铝合金本身耐蚀是因为表面自动生成致密氧化膜防止腐蚀进一步扩大,但表面的化合物没有自动生成致密氧化膜的功能,因此腐蚀最容易从化合物较多的地方开始产生。腐蚀产生后,原电池效应加剧了腐蚀的扩展,新腐蚀出的铝基体也缺乏氧化膜的保护,因此腐蚀区以化合物为起点产生并扩大,未腐蚀区受到氧化膜的保护和腐蚀区铝基体牺牲的保护,因此外观完好。结合以上分析,改善提升3104背板材料耐腐蚀性的措施有以下几点:

(1)增加铸锭表面铣面量。从金相分析看,白斑点缺陷与化合物相有紧密的相关性。铝材纵截面白斑点位置显示,白斑点位置表层的化合物相分布较密集,且多集中在铝材表层。需要增加铸锭表面铣面量,以此来降低铝材表层化合物的密布。

(2)调整合金中铁元素和硅元素的含量。粗大的化合物相以及化合物相的聚集都会引起化合物相附近基材的点蚀。从扫描电镜分析可知,影响3104铝合金耐蚀性的相主要是α和(Fe,Mn)Al6,但α 相与Al 基体之间的电位差要低于(Fe,Mn)Al6相,因此需要尽可能保证α相比例占绝对优势,以降低(Fe,Mn)Al6相占比。而铁元素含量增多时,合金中化合物增多,且易形成粗大片状(Fe,Mn) Al6化 合 物。Si 与Fe 形 成(Al,Fe,Mn,Si)四元相,可以促使一次晶化合物转变为α相。

(3)延长合金铸锭均匀化时间。α相是在(Fe,Mn)Al6相的基础上转变而来的。铸锭温度偏低的情况下,均匀化时间短导致α相转化不充分。同时资料表明随着保温时间的延长,转化率加大。

(4)提高合金铸锭均匀化温度。通过XDR物相分析可以看出,3104 液晶背板材料铸锭均匀化温度偏低,(Fe,Mn)Al6相和α-Fe(AlFeMnSi)相位置的转化比例较低,甚至未到达50%。需要提升均匀化温度以促使两相间的转化。

通过采取以上措施,3104 液晶背板材料耐蚀性问题得到改善,未再发生材料表面白斑点问题。

4 结论

(1)3104 铸锭表面氧化层较厚时,需要增加铸锭表面铣面量,减少表层化合物偏聚现象,以降低化合物偏聚引起的腐蚀。

(2)适当调整3104 合金成分,即提高Si 含量,降低Fe 含量,可以减少粗大(Fe,Mn)Al6相,促使α-Fe(AlFeMnSi)四元相比例增加,提升材料耐腐蚀性。

(3)延长铸锭均匀化时间和提高铸锭均匀化温度,可以使Al6FeMn 相向α-Fe(AlFeMnSi)相转变充分。当转化比例达70%以上时,更加有利于提高3104合金的耐蚀性。